ریختهگری

ریختهگری، فن شکلدادن فلزات و آلیاژها از طریق ذوب، ریختن مذاب در محفظهای به نام قالب و آنگاه سرد کردن و انجماد آن مطابق شکل محفظه قالب است. این روش کهنترین فرایند شناخته شده برای بدست آوردن شکل مطلوب فلزات است. اولین کورههای ریختهگری از خاکرس ساخته میشدند و لایههایی از مس و چوب به تناوب در آن چیده میشد.

درصد بسیار بالایی از کالاهای تولید شده حاوی حداقل یک قطعه ریختهگری هستند. اندازه قطعات ریخته شده میتواند از چند گرم و چند میلیمتر (مانند دندانههای منفرد یک زیپ) تا بیش از ۱۰ متر و چندین تن باشد (مانند چرخپروانههای بزرگ یا قابهای عقب کشتیهای اقیانوسپیما). فرآیندهای ریختهگری اغلب زمانی استفاده میشوند که تولید شامل اشکال پیچیده بوده، یا قطعات دارای مقاطع توخالی یا حفرههای داخلی باشند. همچنین قطعاتی که دارای سطوح منحنی نامنظم هستند (به جز مواردی که میتوانند از ورق فلزی نازک ساخته شوند)، قطعات بسیار بزرگ یا قطعات ساخته شده از فلزاتی که ماشین کاری آنها دشوار است، را نیز بیشتر به روش ریختهگری میسازند.[1]

در بسیاری از روشهای ریختهگری از الگو (Pattern) برای شکلدادن قالب و ایجاد حفره در آن به شکل قطعه مورد نظر استفاده میشود. الگوهای چندبار مصرف معمولاً از جنس چوب، پلاستیک یا فلز ساخته میشوند و الگوهای یکبار مصرف معمولاً از موم، پلاستیک یا فوم پلی استایرین ساخته میشوند. همچنین معمولاً برای ایجاد حفرههای داخلی قطعات از ماهیچه یا مغزه (Core) استفاده میشود.[2]

ریختهگری قدمتی ۷ هزار ساله دارد. کهنترین قطعه ریختهگری جهان یک قورباغه مسی متعلق به ۳۲۰۰ سال پیش از میلاد مسیح است که در بین النهرین یافت شده است.[3]

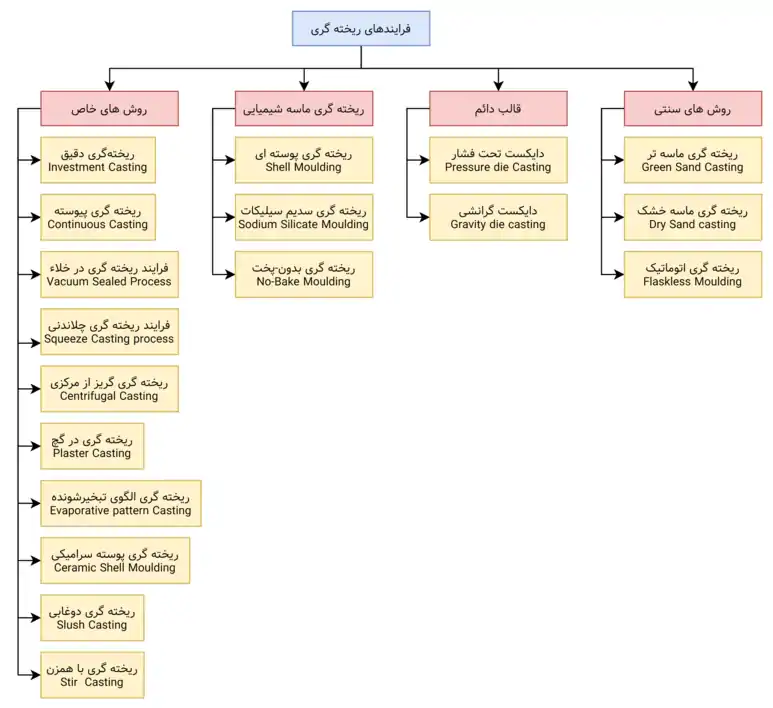

انواع روشهای ریختهگری

روشهای ریختهگری از دیدگاه نوع قالب به دو دسته تقسیم میشوند: ریختهگری در قالبهای یکبار مصرف و ریختهگری در قالبهای دائمی.

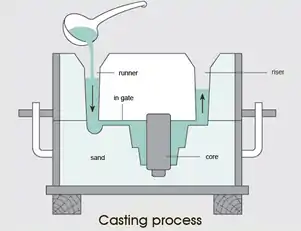

ریختهگری با قالب ماسهای

ریختهگری ماسهای متداولترین روش ریختهگری است. با این روش انواع بسیار زیادی از فلزات را میتوان ریختهگری کرد. برای اندازه قطعات در این روش تقریباً هیچ محدودیتی وجود ندارد. هر چند قطعات ساخته شده به این روش دقت خوبی ندارند اما معمولاً هزینه آن کمترین هزینه ممکن است. در ریختهگری ماسهای قالبها یکبارمصرف بوده ولی میتوان ماسه را بازیافت و مجدداً استفاده کرد. قالبهای ماسهای با فشرده سازی ماسه حول الگو در داخل دو درجه (Flask) در دو قسمت ساخته میشوند. به درجه یا نیمه بالایی قالب Cope و به درجه پایینی قالب Drag گفته میشود. هر قالب شامل یک یا چند تغذیه (Riser)، روشهایی برای هواکشی و خروج گازها، و مسیر و سیستمی برای انتقال مذاب به حفره قالب است. این سیستم شامل یک حوضچه مذاب ریزی، مذابرو، راهگاه، و یک یا چند گلویی است. پس از فشرده سازی ماسه، الگو از قالب خارج شده و هر گونه ماسه شل با باد پاک میشود. در صورت نیاز از ماهیچهها برای شکل دهی به خصوصیات داخلی قطعه استفاده میشود. ریختهگری ماسهای بسته به ماسه مورد استفاده به دستههای کوچکتری تقسیمبندی میشوند. این روشها عبارتند از:[2]

- قالبهای ماسه تر (Green Sand Molds): این قالبها از مخلوطی از ماسه سیلیسی، خاک رس و آب ساخته میشوند. هر چند ریختهگری ماسه تر روشی بسیار همهکاره است، اما نمیتوان از آن برای ریختهگری قطعات با دیواره نازک استفاده کرد. همچنین تلرانسها و فضای ماشین کاری باید آزاد و بزرگ در نظر گرفته شود. سطوح خیلی صاف امکانپذیر نیست و به دلیل رطوبت این قالبها، در هنگام ریختهگری برخی فلزات خاص، عیوب ریختهگری ایجاد میشود.[2]

- قالبهای بدون-پخت یا هوا خشک (No-bake Molds): این قالبها از مخلوط ماسه و یک چسب (بایندر) رزینی ساخته میشوند. این مخلوط حول یک الگو فشرده میشود و در دمای اتاق به سرعت خشک و سفت میشود. این قالبها بسیار مستحکم هستند و قطعات تولید شده با این روش دارای تلرانس و کیفیت سطح خوبی میباشند. شکست قالب پس از ریختهگری بسیار آسان است و امکان بازیافت ماسه رزینی نیز وجود دارد، هر چند هزینه آن نسبت به ماسه تر بیشتر است.[2]

- قالبهای پوسته ای (Shell Molds): قالبهای پوسته ای با گرم کردن یک الگوی فلزی و سپس ریختن ماسه سیلیسی رزین دار بر روی آن ساخته میشوند. برای تکمیل ساخت قالب، الگو پوشانده شده و پخته میشود. پس از خشک شدن الگوها جدا شده و هر کدام به عنوان یکنیمه قالب عمل میکنند. ماهیچهها به همین روش ساخته شده و بر روی قسمت Drag قالب قرار داده میشوند. سپس یک چسب بایندر بر روی این نیمه قالب اعمال شده و سمت Cope بر روی آن قرار داده شده و به یکدیگر اتصال داده میشود. این قالبهای پوسته ای را میتوان به سرعت آماده کرده و برای مدت زمان طولانی انبار کرد. ریختهگری به روش قالب پوسته ای یک روش شبه-دقیق است و کیفیت سطح و تلرانس بالاتری نسبت به روش ماسه تر یا ماسه هواخشک دارد. با این حال وزن و اندازه قطعات قابل ریختهگری به این روش محدود بوده و معمولاً کمتر از ۴۵ کیلوگرم است.[2]

ریختهگری در قالب گچی (Plaster mold casting)

ریختهگری در قالب گچی روشی دقیق برای ریختهگری آلیاژهای آلومینیوم، مس کم سرب، و آلیاژهای روی است. از آنجایی که قالبهای گچی تحمل دماهای خیلی بالا را ندارند، برای ریختهگری آلیاژهای آهنی مناسب نیستند. قالبهای گچی بیشتر از کلسیم سولفات یا گچ و آب ساخته میشوند. ممکن است در کنار کلسیم سولفات از افزودنیهای دیگر برای افزایش قابلیت قالبگیری، کاهش تخلخل، افزایش استحکام یا کنترل انقباض استفاده گردد. این مخلوط به صورت دوغاب بر روی الگو ریخته شده و اجازه داده میشود تا سفت گردد. پس از سفت شدن، قالب از الگو جدا شده و برای از بین بردن رطوبت در داخل کوره پخته میشود. قالبها ممکن است حاوی اینسرتهای فلزی باشند که به آن Chill میگویند. چیل باعث افزایش سرعت انجماد و افزایش استحکام نقطه ای در قطعه نهایی میشود. رسانش گرمایی قالبهای گچی نسبت به قالبهای ماسهای کمتر بوده و در نتیجه زمان بیشتری برای خنک شدن و انجماد نیاز دارند. اندازه قطعات ساخته شده به این روش محدود بوده، و معمولاً وزنی بسیار کمتر از ۴۵ کیلوگرم دارند، اما قطعات میتوانند بسیار پیچیده بوده یا دیوارههای بسیار نازکی داشته باشند.[2]

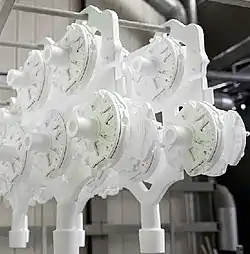

ریختهگری دقیق (Investment Casting)

در ریختهگری دقیق که با نام ریختهگری مومی نیز شناخته میشود، عموماً از قالبهای سرامیکی استفاده میشود. در این فرایند به جای موم از پلاستیک نیز میتوان استفاده کرد. این الگوهای مومی ابتدا توسط فرایند قالبگیری تزریقی ساخته شده و سپس بر روی یک تنه مومی (Wax Post) بر روی هم چیده و چسبانده میشوند، که به حوضچه مذاب ریزی متصل است. به این مجموعه الگوها، درخت گفته میشود و معمولاً شامل یک سیستم راهگاهی پیچیده برای کمک به حرکت جریان مذاب است. برای ساخت قالب پوسته ای، این درخت چندین بار در داخل یک دوغاب سرامیکی فرو برده میشود. اولین لایه برای داشتن یک کیفیت سطح خوب از ذرات سرامیکی ریز تشکیل میشود و سپس برای حجم و استحکام بخشیدن به پوسته، برای لایههای بعدی از ذرات سرامیکی درشت تر استفاده میشود. پس از هر مرحله فروکردن پوسته در داخل دوغاب سرامیکی، اجازه داده میشود قالب خشک شود. برای حذف موم از داخل قالب، آن را در داخل یک اتوکلاو حرارت میدهند. موم ذوب شده و پوسته سرامیکی توخالی شکل میگیرد. این قالب سپس پخته میشود تا رطوبت آن حذف گشته، سرامیک کاملاً پخته شده و برای مذاب ریزی پیش گرم شود. از این روش هم برای ریختهگری فلزات آهنی و هم فلزات غیرآهنی میتوان استفاده کرد. پس از انجماد، پوسته سرامیکی شکسته شده و قطعات از تنه درخت برش داده میشوند. اصلیترین مزیت ریختهگری دقیق، امکان ریختهگری قطعات پیچیده با دقت و تلرانس بالا، دیواره نازک و سطح صاف است. اکثر قطعات ساخته شده به روش ریختهگری دقیق وزنی کمتر از ۴٫۵ کیلوگرم دارند، هر چند قطعاتی به وزن بیش از ۱۰۰ کیلوگرم نیز به این روش ساخته شدهاند.[2]

ریختهگری فوم تبخیری (Evaporative-foam casting)

در ریختهگری فوم تبخیری از فوم پلی استایرین برای ساخت الگوهای یکبارمصرف در داخل قالبهای ماسهای خشک غیرچسبدار استفاده میشود. به این روش، ریختهگری لاست فوم یا فرایند پلی استایرین تبخیری نیز گفته میشود. الگوها میتوانند یک تکه یا برای قطعات پیچیده چندتکه باشند. همچنین برای افزایش سرعت میتوان آنها را به صورت یک خوشه به یکدیگر چسباند. الگو با یک پوشش نازک مقاوم به دمای بالا، معمولاً سیلیس، پوشانده میشود. پس از خشک شدن پوشش، الگو در داخل درجه قرار داده شده و اطراف و روی آن با ماسه پر شده و برای تراکم بیشتر و بهتر کل مجموعه به ارتعاش درآورده میشود. با ریختن ماده مذاب، فوم پلی استایرین تبخیر شده و از بین میرود. ریختهگری فوم تبخیری نسبت به فرایندهای ریختهگری ماسهای سنتی، چندین مزیت دارد. این مزیتها عبارتند از:[2]

- به جای دو درجه فقط از یک درجه استفاده میشود.

- نیازی به ماهیچه نیست.

- فوم پلی استایرین بسیار سبک است.

- هیچ خط جدایش (Parting Line) وجود ندارد.

- قطعه در حالت ریخته شده و بدون فراوری صافتر است.

- ریختهگری قطعات با پیچیدگیهای داخلی و خارجی فراوان، با انواع آهنها، فولادهای کربنی و آلیاژی، فولاد زنگ نزن، آلیاژهای آلومینیوم، برنج و برنز امکانپذیر است.

ریختهگری در قالبهای دائمی

ریختهگری در قالبهای دائمی بدون الگو

در ریختهگری با قالبهای دائمی بدون الگو، به جای استفاده از الگو، شکل قطعه نهایی مورد نظر در داخل یک قالب دائمی، معمولاً از جنس فلز یا گرافیت، ماشینکاری میشود. هزینه ساخت قالب در این روش بالاست، اما از این قالب برای ساخت هزاران قطعه میتوان استفاده کرد. روشهای ریختهگری در قالبهای دائمی بدون الگو شامل موارد زیر میشود:

- ریختهگری در قالب دائم: این روش یک فرایند شبه-دقیق است و به دلیل قابلیت خنکشدن سریع قالب میتواند خواص مکانیکی بهتری در قطعه ایجاد کند. به علاوه با این روش امکان ساخت قطعات با ابعاد یکنواخت، تلرانسهای دقیق، و سطوح صاف امکانپذیر است. این قالبها معمولاً از جنس چدن خاکستری، فولاد کربنی، فولادهای ابزاری کار-گرم و گرافیت ساخته میشوند. این قالبها برای ریختهگری فلزات غیرآهنی از قبیل آلیاژهای آلومینیوم، مس، منیزیم، سرب و روی مناسب هستند. برخی از چدنهای خاکستری را نیز میتوان در این قالبها ریختهگری کرد. ریختهگری در قالب دائم را هم میتوان به صورت دستی و هم به صورت اتوماتیک برای تولید انبوه انجام داد. برای یک ریختهگری خوب، قالبهای دائمی معمولاً قبل از ریختن مذاب پیشگرم شده و در دمای مناسب نگهداری میشوند. این کار باعث بهبود جریان مذاب و کاهش صدمات حرارتی به قالب میشود. خط جدایش را میتوان برای راحتتر جدا کردن قطعه ریختگی به صورت عمودی قرار داد، اما از آنجایی که برخی فلزات در قالبهای افقی بهتر ریخته میشوند، مکانیزمهای چرخش میتوانند قالب را پس از ریختن، بچرخانند. پس از مذاب ریزی امکان گرمایش یا سرمایش کمکی نیز وجود دارد. ماهیچهها میتوانند قطعات فلزی متحرک در داخل خود قالب باشند یا آنها را از ماسه یا گچ درست کرده و در داخل قالب قرار داد. به روشی که در آن از ماهیچههای ماسهای یا گچی استفاده میشود، فرایند ریختهگری قالب شبه-دائم گفته میشود. از اینسرتها نیز میتوان برای هواکشی، خنککاری، گرمایش یا افزودن قابلیتهای دیگر به قطعه نهایی استفاده کرد. برای افزایش عمر قالب، کنترل انجماد مذاب، و راحتتر شدن جدایش قطعه از قالب، اجزای داخلی آن با پوششهای پوشانده میشود. این پوششها به دو دسته تقسیم میشوند: پوششهای عایق و پوششهای روانکار. برخی پوششها هر دو عملکرد را فراهم میکنند.[2]

- دایکستینگ: دایکستینگ یا ریختهگری تحت فشار، روشی سریع و تولیدانبوه برای ریختهگری قطعات ساده یا پیچیده، معمولاً جدار نازک، و دقیق است. اندازه قطعات در این روش معمولاً کوچک و نهایتاً متوسط بوده و جنس آنها معمولاً از فلزات غیرآهنی است. ماده مذاب، توسط یک پلانجر به صورت تحت فشار به داخل قالب یک ماشین دایکستینگ افقی و گاهی عمودی فرستاده میشود. یکنیمه از قالب به یک صفحه فلزی ثابت و نیمه دیگر به یک صفحه فلزی متحرک متصل میشود. در این روش میتوان در هر بار مذاب ریزی یک قطعه یا چندین قطعه تولید کرد. انواع ماشینهای دایکستینگ عبارتند از: ماشین محفظه-داغ و ماشین محفظه-سرد. از ماشین محفظه-داغ عمدتاً برای ریختهگری روی و سایر آلیاژهای با دمای ذوب پایین استفاده میشود، هر چند از آن برای ریختهگری منیزیم نیز استفاده میشود. از ماشین محفظه-سرد برای ریختهگری آلیاژهای دما بالاتر، یعنی آلیاژهای آلومینیوم، منیزیم و مس استفاده میشود.[2]

یک ماشین دایکستینگ محفظه سرد.

یک ماشین دایکستینگ محفظه سرد. - ریختهگری گریز از مرکزی: ریختهگری گریز از مرکزی، شامل انجماد ماده مذاب تحت یک نیروی گریز از مرکزی ساخته شده توسط یک قالب دوار دائم یا یکبارمصرف میباشد. این نیرو باعث تولید قطعهای چگالتر نسبت به قالبهای ثابت میشود. تقریباً هر مادهای را میتوان به این روش ریختهگری کرد. دو روش ریختهگری گریز از مرکزی اصلی وجود دارد: ریختهگری گریز از مرکزی واقعی و ریختهگری نیمه-گریز از مرکزی. در ریختهگری گریز از مرکزی واقعی، مذاب به داخل یک قالب که حول محور دوران خود میچرخد، ریخته میشود. از این روش برای تولید لولههای قطر بالا، لولههای دوفلزه، غلتکهایی با هر نوع طول یا ضخامت استفاده میشود. قطر خارجی و طول توسط قالب و قطر داخلی با میزان مذاب ریخته شده کنترل میشود. در ریختهگری نیمه-گریز از مرکزی قالب کل شکل قطعه را ایجاد میکند. قالب معمولاً افقی دوران داده شده و مذاب از بالا ریخته میشود. در صورتی که قطعه توخالی باشد از ماهیچه استفاده میشود.[2]

ریختهگری در قالب رو خشک (Skin-dried mold casting)

ریختهگری در آن دسته از قالبهای ماسهای که سطوح آن ها-اغلب با یک مشعل- تا عمق معینی خشک شدهاست.

ریختهگری روباز در ماسه (Open sand casting)

ریختهگری در قالبهای ماسهای بدون لنگهٔ رویی. از این روش در تولید قطعات نا دقیقی که یک سطح تخت دارند استفاده میشود.

ریختهگری در حالت نیمه جامد (Semi-solid casting)

ریختهگری در حالت خمیری.

ریختهگری پیوسته (continues casting)

ریختهگری پیوسته، فلز مذاب را بر اساس یک فرایند پیوسته، به جامد تبدیل میکند.

ریختهگری کوبشی (Squeeze casting)

ریختهگری کوبشی روشی در ساخت است که با ترکیب ریختهگری تحت فشار و آهنگری، آلیاژهای فلزی قویتری را برای استفاده در صنایع دفاعی و ساختمانی ایجاد می کند. فلز حاصل از این فرآیند در برابر سایش و گرما مقاومت بیشتری دارد و تولید آن بسیار گران است. با این حال بازار این فلزات رشد کرده است و شامل صنایع کشاورزی و اتومبیل سازی است.

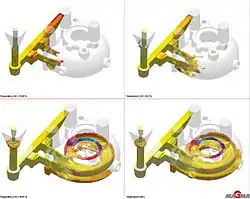

فرایند انجماد

عملیات ریختهگری یک فرایند انجماد است که در آن یک ماده مذاب به داخل یک قالب ریخته شده و سپس اجازه داده میشود تا ماده مذاب منجمد شود. بسیاری از خواص ماده نهایی در این مرحله شکل میگیرد. همچنین بسیاری از عیوب ریختهگری شامل "تخلخل گاز" و "انقباض انجماد" در این مرحله اتفاق میافتند و با کنترل پارامترها در این مرحله میتوان از آنها جلوگیری کرد.[4]

انجماد یک فرایند دو مرحله ای هسته زایی و رشد بوده، و مهم است که در هر دوی این پارامترها کنترل گردند. هسته زایی (Nucleation) هنگامی اتفاق میافتد که ذرات جامد پایدار، درون مایع مذاب تشکیل میشوند. مرحله دوم در فرایند انجماد رشد است که با خارج شدن گرمای همجوشی از ماده مذاب اتفاق میافتد. جهت، سرعت و نوع رشد را میتوان با روش حذف این گرما کنترل کرد. برای اطمینان از تولید ریختهگری خوب، میتوان از انجماد جهتدار استفاده کرد. (در این حالت، جبهه انجماد به صورت پیوسته درون ماده حرکت میکند) ماده مذاب سمت جبهه مایع میتواند به به صورت پیوسته به داخل قالب جاری شود تا انقباض ناشی از انجماد را جبران کند. نرخ نسبی رشد و هسته زایی، اندازه و نوع دانههای کریستال شکل گرفته را کنترل میکنند. خنک سازی سریعتر معمولاً محصولی با اندازه دانه ریزتر و خواص مکانیکی برتر تولید میکند.[1]

برای بهبود "هسته زایی" و کمک به شکلگیری یک محصول با ریزساختار یکنواخت و دانه-ریز (fine-grained) گاهی قبل از ریختن ماده مذاب به قالب به آن دانههای ریز جامد اضافه میکنند. به این فرایند تلقیح (inoculation) یا اصلاح دانه (grain refinement) میگویند.[4]

مشکلات فلز مذاب

ریختهگری با ریختن ماده مذاب شروع میشود، و ممکن است واکنشهای شیمیایی مختلفی بین فلز مذاب با محیط و اطراف اتفاق بیفتد. این واکنشها معمولاً باعث ایجاد عیوب در قطعه ریخته شده میشوند. برای مثال واکنش فلزات با اکسیژن باعث تشکیل اکسیدهای فلزی میشود و این اکسیدهای فلزی میتواند به همراه مذاب حرکت کرده و در داخل قطعه عیب ایجاد کند. ذرات ناخالصی جدا شده از آستر پاتیلها یا کورهها یا ذرات ماسه جدا شده میتوانند در داخل یا روی سطح قطعه ناخالصیهای غیر فلزی ایجاد کنند.

فلزات مذاب میتوانند حاوی مقادیر زیادی گازهای حل شده باشند. زمانی که این مذاب منجمد میشود دیگر قادر به نگهداری آنها نیست و در نتیجه در داخل قطعه ریخته شده تخلخل گازی ایجاد میشود. یکی از روشهای جلوگیری از انحلال گازها در مذاب، ذوب کردن فلز در محیطی با فشار خلاء میباشد. استفاده از یک فلاکس محافظ که تماس با هوا را محدود کند نیز میتواند به کاهش انحلال گازها کمک کند. در روش گاززدایی خلاء (Vacuum degassing)، ماده مذاب قبل از انجام ریختهگری به داخل یک محیط با فشار کم یا خلاء نسبی اسپری میشود. در روش شستشوی گازی (gas flushing) حبابهایی از گازهای نجیب یا واکنش پذیر به داخل مذاب تزریق میشود. برای ایجاد تعادل، گازهای محلول وارد این حبابها شده و بیرون رانده میشوند. برای مثال حبابهای نیتروژن یا کلر در حذف کردن گاز هیدروژن از آلیاژهای آلومینیوم بسیار مؤثر هستند. استفاده از ارتعاشات التراسونیک به تنهایی یا به همراه شستشوی گازی همچنین در کاهش گازهای محلول در آلیاژهای آلومینیوم مؤثر است.[4]

یکی دیگر از راههای کاهش گازهای محلول در مذاب، واکنش دادن آن با یک ماده دیگر و ساخت ترکیباتی سبک میباشد. این ترکیبات سبک سپس به صورت کفی بر روی محلول مذاب جمع میشوند و میتوان آنها را جمعآوری کرد. اکسیژن محلول در آلیاژهای مس را میتوان با واکنش دادن آن با فسفر جمعآوری کرد. اکسیژن محلول در فولادها را میتوان با آلومینیوم یا سیلیکا واکنش داد و جمعآوری کرد.[4]

سیالیت و دمای ریختن

اگر مذاب قبل از اینکه به صورت کامل از مسیرها عبور کرده و قطعه را پرکند، منجمد شود، عیوبی از قبیل نیامد (misrun) یا سرد بستن (Cold Shut) ایجاد میگردند. به قابلیت حرکت روان ماده مذاب و پر کردن قطعه سیالیت گفته میشود. عواملی از قبیل میزان نازکی سطح قابل ریختن، طول این قسمت نازک، میزان دقت جزئیات ساخته شده، و قابلیت پر کردن نقاط دوردست و دشوار به سیالیت مذاب بستگی دارند.[4]

نقش سیستم راهگاهی

از آنجایی که احتمال حضور ناخالصیها در جبهه جلویی مذاب بیشتر است (به دلیل اینکه ذرات ناخالصی موجود در مسیر را با خود میشورد و جلو میبرد)، ایجاد چاهک راه گاه (runner well) یا تعمیم راه گاه (runner extension) میتواند از ورود این ناخالصیها به حفره اصلی جلوگیری کند. برای به دام انداختن ناخالصیها میتوان از صافیها یا توریهای سرامیکی نیز در داخل شبکه راهگاهی استفاده کرد. برای فلزات غیرآهنی میتوان از توریهای سیمی استفاده کرد در حالیکه برای فولادها و چدنها معمولاً از توریهای سرامیکی استفاده میشود.[4]

انقباض انجماد

اکثر فلزات مذاب زمانیکه منجمد میشوند، کاهش حجم پیدا کرده و منقبض میشوند. انقباض (Shrinkage) از سه مرحله اصلی تشکیل میشود:

- انقباض مایع زمانی که تا دمای شروع به انجماد خنک میشود.

- انقباض انجماد زمانی که مایع تبدیل به جامد میشود.

- انقباض ماده جامد زمانیکه قطعه جامد تا دمای اتاق خنک میشود.

میزان انقباض فلز مایع بستگی به ضریب انقباض حرارتی و میزان سوپرهیت دارد. معمولاً انقباض مایع هیچ مشکلی در ریختهگری ایجاد نمیکند. با ورود فاز مایع به جامد از آنجایی که ساختارهای کریستالی مواد بسیار بهینه هستند حجم ماده کاهش محسوسی پیدا میکند.[4]

| درصد انقباض انجماد مواد برخی از فلزات مهندسی | |

| آلومینیم | ۶٫۶ |

| مس | ۴٫۹ |

| منیزیم | ۴٫۰ |

| روی | ۳٫۷ |

| فولاد کم-کربن | ۲٫۵–۳٫۰ |

| فولاد پر-کربن | ۴٫۰ |

| چدن سفید | ۴٫۰–۵٫۵ |

| چدن خاکستری | منفی ۱٫۹ |

فلزات خالص و آلیاژهای یوتکتیک که دارای بازه انجماد کوچکی هستند، تمایل دارند حفرههای بزرگی به شکل لوله ایجاد کنند. با طراحی ریختهگری به گونهای که انجماد به صورت جهتدار بوده و در نتیجه انجماد ابتدا در دورترین نقطه از گلویی یا تغذیه شروع شود، میتوان از شکل گرفتن آن در داخل قطعه اصلی جلوگیری کرد. با انجماد قطعه از انتها، مذاب ورودی این انقباض را جبران میکند. در نهایت انتظار داریم حفره ناشی از انقباض در خارج قطعه و به محلی مانند تغذیهها یا شبکه راهگاهی منتقل شود.[4]

در آلیاژهایی که ناحیه انجماد بزرگی دارند، زمانی وجود دارد که ماده از یک مخلوط جامد-مایع (گل و شل) تشکیل شدهاست. با خنک شدن ماده، میزان نسبی مواد جامد به مواد مایع بیشتر شده و در نهایت مواد مذاب در بین مادهای جامد به دام میافتند. در این حالت امکان افزودن مذاب اضافی به این محلها وجود ندارد، و قطعه ریختگی ایجاد شده معمولاً حاوی تعداد زیادی حفرههای کوچک است. کنترل این گونه انقباض بسیار دشوار بوده و معمولاً شکلگیری محصولات متخلل اجتناب ناپذیر است.[4]

تغذیهها و طراحی آنها

تغذیهها یا رایزرها مخزنهایی از فلز مذاب هستند که برای جبران انقباض ناشی از انجماد بر روی قالب طراحی میشوند. اگر در نقاط مناسب از تغذیهها استفاده نگردد حفرههای انقباضی رخ خواهد داد. برای این منظور تغذیهها باید به گونهای طراحی شوند که پس از انجماد قطعه منجمد شوند. اگر این اتفاق برعکس بیفتد، یعنی ابتدا تغذیهها منجمد شده و ماده از قطعه به سمت تغذیهها کشیده شود، عیب ناشی از انجماد بیشتر خواهد شد. اگر یک انجماد جهتدار امکانپذیر نباشد، ممکن است به تغذیههای چندگانه نیاز باشد، تا هر قسمت از قطعه در جهت تغذیه خود منجمد شود. معمولاً تغذیهها را به شکل استوانه میسازند.[4]

تغذیهها انواع مختلفی دارند. تغذیه از بالا (Top Riser) مستقیماً بر روی سطح بالایی قطعه قرار داده میشود. تغذیههای کناری (Side Riser) در مجاورت حفره قالب قرار داده شده و به صورت افقی امتداد داده میشوند. اگر تغذیه کاملاً در داخل قالب محصور بوده و به بیرون راه نداشته باشد به آن تغذیه کور (Blind Riser) گفته میشود. اگر تغذیه به اتمسفر راه داشته باشد تغذیه باز (Open Riser) نامیده میشود. تغذیههای زنده یا داغ (Live riser) تغذیههایی هستند که آخرین ماده مذاب وارد شده به داخل قالب به داخل آنها ریخته میشود و این زمانی است که حفره کاملاً پر شده و در حال خنک شدن است. در نتیجه تغذیههای زنده میتوانند کوچکتر از تغذیههای مرده یا سرد (Dead Riser) باشند. تغذیههای مرده تغذیههایی هستند که قبل از پر شدن کامل حفره پر میشوند. تغذیههای بالاسری تقریباً همیشه تغذیههای مرده هستند. تغذیههایی که جزوی از شبکه راهگاهی هستند معمولاً تغذیههای زنده محسوب میشوند.[4]

کمکیهای تغذیه

روشهای مختلفی برای کمک به سیستم تغذیه توسعه داده شدهاست. برخی انجماد جهتدار را تقویت کرده و هدف برخی دیگر کاهش تعداد و اندازه تغذیهها و در نتیجه کاهش هزینه ریختهگری است. این کار معمولاً یا از طریق افزایش سرعت انجماد (با استفاده از خنککنندهها (Chill)) یا تأخیر در انجماد تغذیه (با استفاده از غلاف (Sleeve)) انجام میشود.

خنککنندههای خارجی معمولاً موادی با ظرفیت گرمایی و رسانش گرمایی بالا هستند (مانند فولاد، گرافیت یا مس)، که در مجاورت حفره قرار داده میشوند تا حرارت را به سرعت به خود جذب کرده و باعث انجماد سریع حفره شوند. خنککنندهها میتوانند انجماد جهتدار را تقویت کرده، یا فاصله مؤثر تغذیهها را افزایش دهند. معمولاً برای جلوگیری از اتصال خنککنندهها به قطعه بر روی آن پودر سیلیس میپاشند. خنککنندههای داخلی قطعاتی فلزی هستند که در داخل حفره قرار داده میشوند. این قطعات فلزی گرما را به خود جذب کرده و باعث تسریع در انجماد قطعه میشوند. خنککنندههای داخلی در نهایت جزوی از قطعه نهایی میشوند، به همین دلیل باید یا از آلیاژی مشابه آلیاژ ریخته شده بوده یا با آن سازگار باشد.[4]

انجماد تغذیهها را با روشهای مختلفی میتوان به تأخیر انداخت. برای مثال استفاده از یک غلاف عایق در دور تغذیه یا قرار دادن یک ماده با واکنش گرماده در اطراف آن از روشهای متداول تأخیر در انجماد تغذیه است.[4]

الگوها (مدلها)

روشهای ریختهگری را میتوان به دو دسته کلی تقسیم کرد: ریختهگری در قالبهای یکبار مصرف و ریختهگری در قالبهای چندبارمصرف. اکثر فرایندهای ریختهگری در قالبهای یکبار مصرف با یک الگو شروع میشوند. الگو (Pattern) یا مدل یک نمونه فیزیکی از قطعهای است که قرار است ریختهگری شود. ابعاد الگو طوری اصلاح شده که هم فرایند ریختهگری را در نظر میگیرد و هم مادهای که قرار است ریخته شود. الگوها را میتوان از مواد مختلفی ساخت. جنس الگوها بر اساس عمر عبارتند از: یونولیت یا موم (یکبارمصرف)، چوب نرم (۱۰۰ عدد قالب)، چوب سخت (۵۰۰ عدد قالب)، اپوکسی یا پلی یورتان (۷۵۰ تا ۱۰۰۰ عدد قالب)، آلومینیوم (۲۰۰۰ عدد قالب)، چدن (۵۰۰۰ عدد قالب). امروزه بیش از ۵۰ درصد الگوها را از پلی یورتان میسازند.[4] دیواره الگوها معمولاً دارای یک شیب (Draft) هستند که به راحتتر خارج شدن الگو از داخل قالب کمک میکند.

به اصلاحات ابعادی انجام شده بر روی الگو allowance میگویند و مهمترین آنها shrinkage allowance میباشد که اصلاحات ابعادی مربوط به انقباض قطعه است. پس از انجماد، یک قطعه ریختهگری تا رسیدن به دمای محیط منقبض میشود. برای جبران این انقباض الگو باید درصدی بزرگتر از قطعه نهایی در دمای محیط باشد. مقدار دقیق این درصد انقباض بستگی به جنس ماده ریخته شده و اختلاف دمای قطعه با محیط دارد و میتوان از رابطه زیر آن را تخمین زد:

در این رابطه α برابر ضریب انبساط طولی حرارتی ماده است. برخی allowance متداول برای فلزات مهندسی مطابق جدول زیر است:[4]

| مقدار allowance برخی از فلزات مهندسی | |

| چدن | ۰٫۸ الی ۱٫۰ درصد |

| فولاد | ۱٫۵ الی ۲ درصد |

| آلومینیوم | ۱٫۰ الی ۱٫۳ درصد |

| منیزیم | ۱٫۰ الی ۱٫۳ درصد |

| برنج | ۱٫۵ درصد |

اگر قطعه نیاز به سطحی صیقلی و ماشین کاری داشته باشد، باید برای آن فضای ماشین کاری (machining allowance) یا فضای پرداخت نیز درنظر گرفت. برخی الگوها نیاز به اصلاح ابعادی دیگری دارند که جهت جبران اعوجاج یا تاب قطعه نهایی است. برای مثال یک مقطع U-شکل را در نظر بگیرید. در هنگام انجماد قطعه در داخل قالب بازوهای این قطعه توسط قالب محدود شده و قسمت پایین U منقبض خواهد شد. قطعه نهایی یک قطعه U-شکل با بازوهای باز خواهد بود. اگر بازوهای الگو کمی جبران اعوجاج داشته باشد و کمی به سمت داخل طراحی شود، نتیجه این خواهد بود که قطعه نهایی شکل U کامل خواهد داشت.[4]

عیوب ریختهگری

با توجه به دو فرایند اصلی در ریختهگری شامل جریان سیال و انجماد، عیوب ریختهگری در آن شامل موارد زیر میشوند:

عیوب ناشی از جریان سیال: نیامد، جوش سرد، حبس هوا، حفرات گازی و رود آخال و سرباره و فیلمهای اکسیدی به داخل جریان سیال.

عیوب ناشی از انجماد: حفرههای درشت، حفرههای ریز، تنش باقیمانده، ترک گرم و ترک سرد.

- گسیختگی گرم (Hot tear): ترکهایی هستند که معمولاً در ناحیه تغییرات در بخش یا کانتوری که لزوماً ناگهانی نیست رخ میدهد. آنها زمانی اتفاق میافتند که برخوردی بین دانههای رشد یافتهٔ ستونی هنگام انجماد رخ دهد. گسیختگیهای گرم یک پوستهٔ اکسید شده روی سطح ترک خورده داشته و معمولاً بر روی سطح یا کمی پایینتر از سطح یافت میشوند. آنها معمولاً در گروههایی که یا در یک خط یا در چند خط مختلف هستند یافت میشوند. گسیختگیهای گرم اغلب به واسطه هندلینگ سخت پس از جامد شدن بهطوریکه پیش از سرد شدن تا دمای محیط محدود به انبساط توسط سیستم قالب/هسته یا دمای خیلی بالا حین جدایش مذاب از قالب ایجاد میشوند.[5]

- ترک وابسته به محدود شدن: این نوع عیوب به واسطه خنک کاری غیر یکنواخت که باعث افزایش تنشهای محلی میشوند به وجود میآیند. محور اصلی آنها در امتداد جهت تنش اعمال شده و معمولاً خطوط ناصافی هستند با نقاط متعدد که با فاصله از محور اصلی قرار گرفتهاند.

- ترکهای سرد (Cold tear): این عیوب زمانیکه مذاب از قالب جدا شده و تا دمای محیط خنک میشود رخ میدهند. این نوع ترک نشانی از اکسید شدن به همراه ندارد. این عیوب به اندازه تار مو نازک بوده و شناسایی آنها بشدت دشوار است. این ترکها معمولاً زمانیکه مقدار زیادی تنش پسماند در قطعه وجود دارد رخ میدهد. تنش بالا ممکن است در اثر خنک کاری ناموزون در قالب یا محدودیت در برابر انقباض فلز و تنشهایی که از استحکام ماده بیشتر است رخ دهد.

- انقباض (Shrinkage): زمانیکه فلزات تحت حرارت قرار میگیرند، منبسط میشوند، و وقتی که خنک میشوند منقبض. بیشتر آهنها، ضریب ۰٫۰۰۰۰۱۱ بر درجه سانتیگراد را دارند. در سیستم متریک این به معنای آن است که یک میلهٔ فلزی آزاد با طول یک متر، به اندازه یازده میلیونیوم در متر یا یازده هزارم میلیمتر به ازای یک درجه سانتیگراد افزایش دما، افزایش طول مییابد. افزایش دما به اندازهٔ ۱۰۰۰ درجه موجب افزایش طول میله به اندازه ۱۱ میلیمتر خواهد شد.

در حین فرایند انجماد، بیشتر فلزات کاهش حجمی بین ۳ تا ۷ درصد را تجربه میکنند. زمانیکه فلزات منجمد میشوند، منقبض شده و در مورد یک شمش، انقباض در کاهش سطح مقطع ان رخ میدهد. به دلیل الگوهای انتقال حرارت، آخرین ناحیهای که منجمد میشود در مرکز و به سمت بالای شمش است. در ابتدا مقدار درجه مایع با فرایند انجماد، کاهش مییابد. به تدریج، فلز در سطح خود منجمد میشود. فرایند انجماد از لبهها شروع و به سمت داخل شروع میشود و باعث ایجاد فرو رفتگی v شکل روی سطح میشود. پس از مدتی حفرهٔ اولیه در تماس با سطح باز و سپس حفرهٔ ثانویه تشکیل میشود.

- جدایش (Inclusion): جدایش عبارت است از یک تفاوت محلی در ترکیب شیمیایی ماده. به هنگام انجماد فلز مذاب، عناصر متعددی در یک ناحیهٔ محدود متمرکز شده و باعث توزیع نامتقارن عناصر آلیاژی در آهن میشود. اگر این عیب شناسایی نشود، میتواند بر ویژگیهای مقاومت سایشی، آهنگری، جوشکاری، خواص مکانیکی، مکانیک شکست و مقاومت در برابر خستگی اثر بگذارد.

- گاز به دام افتاده، تخلخل گازی: این عیب را میتوان به سه دلیل تقسیمبندی کرد:

- دستهٔ اول، گازهایی که در مذاب وجود دارند میتوانند همزمان با انجماد قطعه، سخت شوند و به دلیل انجماد حلالیت آنها در قطعه کاهش یافته و گیر میافتند.

- دستهٔ دوم، اگر قالب در شرایط خیلی بدی پر شده باشد، هوا میتواند وارد جریان فلز شده و سپس همزمان با منجمد شدن قطعه به دام بیفتد.

- دستهٔ سوم چسب شن وماسه که از آنها برای شکستن قالب زمانیکه در تماس با مذاب و محصولات گازی قرار میگیرند و آنها را مجبور به انجماد میکند که باعث ایجاد چنین عیبی میشود.

- حبس هوا: این عیب زمانی رخ میدهد که هوا در داخل مذاب به دام افتاده و نمیتواند فرار کند؛ بنابراین مذاب نیز نمیتواند حفرهٔ ایجاد شده را پر کند. لبههای مجاور به این قسمتها معمولاً گرد بوده و براق هستند.

- پوست زخم (Scar): یک لایهٔ نازک و نامنظم از فلز مذاب که روی سطح قالب یا بوسیلهٔ یک نقطه یا چند نقطه که توسط یک لایه نازک ماسه از هم جداشدهاند، چسبیده شدهاست. این عیب معمولاً در مقاطع فرورفته یا شیار دار و روی سطح ریختهگری شده مشاهده میشود. این عیب معمولاً پیش از اینکه فلز مذاب، قالب را بهطور مساوی پر کند به وجود آمده و حرارت نامساوی باعث منحرف شدن لایهای از ماسه و نهایتاً جداشدن آن از روی سطح شده و به فلز مذاب اجازهٔ جاری شدن در پشت ماسه را میدهد.

- انجماد سطح (Cold Shut): عیبی که بواسطهٔ ذوب ناقص بین جریانهای مذاب به دلیل هندسهٔ قالب که باعث میشود دو یا چند جبههٔ جریان مذاب با یکدیگر ملاقات کنند. اگر دمای فلز مذاب خیلی پایین باشد، باعث ایجاد اختلال در فرایند جاری شدن میشود. فلز ذوب نشده و اگر عیب بر روی سطح باشد، همچون یک شیار باریک با لبههای گرد مشاهده میشود.

- رگه مذاب (Flash or Wash): این دسته از عیوب، بیرون زدگیهایی از مذاب با ضخامتهای متفاوت هستند که در مفاصل قالب، به دور هسته یا بین هسته و مفاصل رخ میدهند. این عیب به دلیل عدم دقت بین قالب و سطوح ماهیچه و بازشدن سوراخ و ورود مذاب به آن ایجاد میشود.

- ناپیوستگی در ریختهگری (Discontinuity): ناپیوستگی به عنوان هر نوع انقطاع در خواص مکانیکی شناخته میشود. ناپیوستگی میتواند نسبتا بیضرر بوده و یا در مواردی باعث ایجاد مواد معیوب و قطعات خطرناک گردد. ناپیوستگی ها به سه دسته تقسیم میشوند: ناپیوستگیهای ذاتی، ناپیوستگیها فراوری و ناپیوستگیهای سرویس.[6]

انقباض و اعوجاج

انقباض به شکل ذاتی در فرایند قالبگیری تزریقی رخ میدهد زیرا چگالی پلیمر از دمای فرایند تا دمای محیط متفاوت است. در طی قالبگیری (ریختهگری) تزریقی، انقباض و تغییر در کل سطح و در طول سطح مقطع یک قسمت باعث ایجاد تنشهای داخلی میشود. این تنشهای به اصطلاح باقیمانده در یک قسمت با تأثیرات مشابه فشارهای خارجی اعمال میشوند. اگر تنشهای باقیمانده ناشی از قالبگیری به اندازه کافی زیاد باشد تا بر یکپارچگی ساختاری یک قسمت غلبه کند، این قسمت از قالب به سمت خارج از قالب پیچیده میشود یا بر اثر بارگذاری خارجی ترک برمیدارد.[7]

انقباض

مواد کریستالی و نیمه کریستالی به ویژه مستعد انقباض حرارتی هستند؛ مواد آمورف میل به انقباض کمتری دارند. هنگامی که مواد کریستالی زیر دمای گذار آنها خنک میشوند، مولکولها خود را با شیوه ای منظم تر مرتب میکنند و کریستالها را تشکیل میدهند. از طرف دیگر ساختار ساختار مواد آمورف با تغییر فاز تغییر نمیکند. این تفاوت منجر به مواد بلوری و نیمه کریستالی میشود که اختلاف بیشتری در حجم مخصوص () بین فاز مذاب آنها و فاز جامد (کریستالی) دارند.

دلایل انقباض بیش از حد قطعه

انقباض بیش از حد، فراتر از حد تحمل، میتواند ناشی از عوامل زیر باشد. رابطه انقباض با چندین پارامتر پردازش و ضخامت قطعه به صورت شماتیک در شکل ۲ ترسیم شدهاست.

- فشار تزریق کم

- زمان کوتاه نگه داشتن بسته یا زمان خنککننده

- دمای ذوب بالا

- درجه حرارت بالا قالب

- کم نگه داشتن فشار

مشکلات ناشی از کوچک شدن بخشی

انقباض حجمی بدون جبران منجر به علامت سینک یا حفره در فضای داخلی قالب میشود. کنترل انقباض قطعات در بخش، قالب و طراحی فرایندها از اهمیت ویژه ای برخوردار است، به ویژه در برنامههایی که نیاز به تحمل زیادی دارند. برشهایی که منجر به علامت سینک یا خالی شدن میشوند با فشردگی حفره پس از پر کردن میتوانند کاهش یا از بین بروند. همچنین، طراحی قالب باید انقباض را در نظر بگیرد تا از ابعاد قسمت مطابقت داشته باشد. انقباض بخشی که توسط C-MOLD پیشبینی شده راهنمایی مفید برای طراحی مناسب قالب ارائه میدهد.[8]

اعوجاج

اعوجاج انحرافی است که به دلیل اینکه سطوح قسمت قالب ریزی شده از طرح شکل مورد نظر پیروی نمیکنند، رخ میدهد. قسمت اعوجاج یافته ناشی از تنشهای باقیمانده قالب ریزی شدهاست، که به نوبه خود، ناشی از انقباض دیفرانسیلی مواد در قسمت قالب است. اگر انقباض در طول قسمت یکنواخت باشد، قالب تغییر شکل نمییابد و دچار اعوجاج نمیشود و به سادگی کوچکتر میشود. با این وجود دستیابی به انقباض کم و یکنواخت به دلیل وجود و تعامل بسیاری از عوامل مانند جهتگیریهای مولکولی و بافتی، خنک کردن قالب، طراحی قطعات و قالب و شرایط فرایند کار پیچیدهای است.[9]

اعوجاج به علت انقباض دیفرانسیلی

اعوجاج در قطعات قالبگیری حاصل انقباض دیفرانسیلی است. تغییر در انقباض میتواند ناشی از جهتگیری مولکولی و بافتی، تغییرات دما در قسمت قالب ریزی شده و فشردگی متغیر مانند فشردگی بیش از حد در ورودی و فشردگی کمتر در قسمتهای جزئی یا سطوح مختلف فشار به عنوان مواد در تمام ضخامت قسمت تثبیت میشود، باشد. این دلایل بهطور کامل در زیر توضیح داده شدهاست.

تفاوت در مواد پرشده و پرنشده

انقباض دیفرانسیلی برای مواد پر و پر نشده در شکل ۳ در زیر نشان داده شدهاست. هنگامی که انقباض دیفرانسیلی باشد و در سراسر ضخامت قسمت و قسمت ناهمسانگرد است، تنشهای داخلی ایجاد شده میتواند منجر به ایجاد اعوجاج شود.

در مواد پرشده برای ترموپلاستیکهای پر از فیبر، الیاف تقویت کننده به دلیل انقباض حرارتی کمتر و مدول بالاتر، انقباض را مهار میکنند؛ بنابراین، مواد پر از فیبر در امتداد جهت که در آن الیاف تراز میشوند (بهطور معمول جهت جریان) در مقایسه با انقباض در جهت عرضی کمتر، کمتر دچار انقباض میشوند. بهطور مشابه، ترموپلاستیکهای پر از ذرات بسیار کمتر از دانههای پر نشده کاهش مییابد.

از طرف دیگر در مواد پرنشده، اگر یک قسمت قالب پر نشده حاوی مقادیر زیادی جهتگیری مولکولی باشد، انقباض ناهمسانگرد است زیرا زنجیرههای تراز وسط تا حدود زیادی در جهت جهتگیری کوچک میشوند.

پلیمرهای بلوری مایع

برای پلیمرهای کریستال مای(LCPs)، به کمک ساختار خود تقویت شونده منظم شدهاست تا گرایش خود به انقباض ناهمسانگرد را نمایش دهد.

خنک سازی غیر یکنواخت در سراسر ضخامت قطعه

خنک سازی غیر یکنواخت در قطعه و خنک سازی نامتقارن در ضخامت قطعه از حفره قالب و هسته نیز میتواند باعث انقباض دیفرانسیلی شود. ماده از دیواره قالب به مرکز منقبض و خنک میشود و پس از بیرون آوردن باعث ایجاد اعوجاج میشود.

تغییر ضخامت قطعه

با افزایش ضخامت دیواره، انقباض افزایش مییابد. انقباض دیفرانسیلی به دلیل ضخامت غیر یکنواخت دیواره یکی از دلایل عمده وجود اعوجاج در ترموپلاستیکهای تقویت نشدهاست. بهطور خاص، نرخ خنک سازیهای مختلف و سطوح تبلور بهطور کلی در قسمتهایی با بخشهایی با ضخامت دیواره متفاوت ایجاد میشود. این امر باعث انقباض دیفرانسیلی و در نتیجه اعوجاج میشود، همانطور که در شکل ۵ در زیر نشان داده شدهاست.

عدم تقارن یا انحنای هندسی جزئی

عدم تقارن هندسی (به عنوان مثال، یک صفحه صاف با تعداد زیادی دنده که در یک جهت یا در یک طرف قطعه قرار گرفتهاند) خنک سازی غیر یکنواخت و انقباض دیفرانسیلی را معرفی میکند که میتواند منجر به اعوجاج شود، همانطور که در شکل ۶ در زیر نشان داده شدهاست.

تکمیلکاری و پرداخت قطعات ریختهگری

پس از انجماد و خنک شدن، قطعه باید تکمیلکاری و پرداخت شود. فرایندها و نوع پرداخت سطح مورد نیاز بستگی به فرایند ریختهگری و نوع فلز ریخته شده دارد. در حالت کلی قطعه باید از درخت مونتاژ یا سیستم راهگاهی و تغذیهها جدا شود. پس از این مرحله برای حذف رگه مذاب جاری شده در ناحیه خط جدایش و بهبود سطح از فرایندهای زیر استفاده میشود:[10]

- شات بلاست

- سنگ زنی

- تریم کردن یا پیرایش قطعه (برش فلش جاری شده اضافی توسط قالب و پرس)

- ماشینکاری

- کنترل کیفیت و آزمایش

بسته به آلیاژ ریختگی و الزامات، ممکن است قطعه نیاز به عملیات حرارتی و تعمیر عیوب توسط جوشکاری، یا پرسکاری ایزواستاتیک گرم نیز داشته باشد.

لرزش و تخریب ماهیچهها

پس از انجماد قطعه و خنک شدن آن در قالبهای ماسهای، قطعه باید از قالب ماسهای جدا شود. در روش ماسه تر یا ماسه چسب دار برای تخریب قالب و جدا کردن ماسه از قطعه انرژی زیادی نیاز است. برعکس در روشهایی مانند ریختهگری دقیق برای تخریب قالب انرژی زیادی نیاز نیست.

تخریب قالبهای ماسهای ممکن است توسط شیکرهای نوارنقاله ای، شبکههای لرزشی، یا سایر وسایل ارتعاشی و دوران مکانیکی انجام شود. برخی قطعهها اگر خیلی زود از قالب جدا شوند ترک میخورند و برخی باید به صورت کنترل شدهای خنک شوند تا ریزساختار موردنظر ایجاد گردد.[10]

جستارهای وابسته

منابع

- J. T. Black, Ronald A. Kohser (۲۰۱۹). DeGarmo's Materials and Processes in Manufacturing (ویراست ۱۳). صص. ۲۲۲. شابک ۱-۱۱۹-۷۲۳۲۹-۹.

- ASM Handbook, Volume 15. ASM International. ۲۰۰۸. شابک ۰-۸۷۱۷۰-۷۱۱-X.

- B. RAVI. METAL CASTING: COMPUTER-AIDED DESIGN AND ANALYSIS (ویراست ۱). شابک ۰-۴۷۱-۶۵۶۵۳-۴.

- J. T. Black, Ronald A. Kohser. DeGarmo's Materials and Processes in Manufacturing. صص. ۲۲۳–۲۳۵. شابک ۱-۱۱۹-۴۹۲۹۳-۹.

- Nondestructive Testing Handbook, Third Edition: Volume 9, Visual Testing, Chapter 8: Visual Testing of Metals

- «Part 1: Defining Discontinuities». Spectroline (به انگلیسی). ۲۰۱۷-۰۸-۲۵. دریافتشده در ۲۰۲۱-۰۴-۲۸.

- «Shrinkage and Warpage». www.dc.engr.scu.edu. بایگانیشده از اصلی در ۳۰ مه ۲۰۲۰. دریافتشده در ۲۰۲۰-۰۶-۱۰.

- "Injection Molding: The Causes of Warpage". www.ptonline.com. Retrieved 2020-06-10.

- «Distortion - Types and Causes». www.twi-global.com (به انگلیسی). دریافتشده در ۲۰۲۰-۰۶-۱۰.

- Steve Lampman, Charles Moosbrugger, Eileen DeGuire (۲۰۰۸). ASM Handbook: Casting. Volume 15. ASM International. صص. ۵۱۳.

- داود دستپاک (۱۳۸۵)، «فصل اول»، فرهنگ لغات و اصطلاحات ریختهگری، تهران، ص. صفحهٔ ۳۵، شابک ۹۷۸-۹۶۴-۰۶-۸۵۷۹-۲