پیچزنی به روش رولینگ

پیچ زنی یا رزوه زنی

پیچ زنی یا رزوه زنی (به انگلیسی: Threading) به فرایند رزوه کردن یک پیچ گفته میشود. هر ساله پیچهای بسیاری بیش از هر سازه ماشینی دیگری تولید میشود. روشهای متعددی برای رزوه کردن و ساختن پیچ استفاده میشود، که این روشها شامل فرایندهای کاهشی (بسیاری از فرایندهای پیچ تراشی و برش رزوه)، فرایندهای تغییر شکلدهی (رولینگ، فرم دهی، ریختهگری و قالب سازی)، فرایندهای افزایشی (همانند پرینت سه بعدی)، و ترکیبی از فرایندهای بالا میشود؛ که در ادامه به شرح جزییات پیچ زنی با روش رولینگ میپردازیم.[1]

پیچ زنی به روش رولینگ و فرم دهی

پیچ زنی رولینگ و فرم دهی روشهایی از رزوه زنی پیچهای رزوه دار است. در هر دو روش این فرایند، پیچها با استفاده از فشار دادن ابزاری با شکل معین روی سطح ماده خام، شکلدهی و فرم دهی میشوند. به این ابزار بهطور معمول قلاویز یا حدیده گفته میشود. بهطور مشابه با فرایند عاج زنی، این فرایندها برای تولید عمده استفاده میشود زیرا نرخ معمول تولید آن حدود یک قطعه در هر ثانیه است. در این فرایندهای تولید برادهای تولید نشده و همچنین مواد اولیه کمتری مورد نیاز است. زیرا که قطعه خام کوچکتر از ابزارهایی است که برای برش رزوهها از آنها استفاده میشود. با این روشها بر اساس معیار وزنی بهطور معمول ۱۵ تا ۲۰ درصد در ماده اولیه صرفه جویی میشود.[1]

رولینگ یکی از حساسترین قسمتهای تولید یک پیچ است. برای رزوه زنی چندین روش وجود دارد که میتوان از روش تراشکاری، استفاده از حدیده و قلاویز، استفاده از روش رولینگ غلطکی، اکستروژن و روش رولینگ اصطکاکی را نام برد. هرکدام از روشهای نام برده مزایای خاص خود را دارند و برای تولید انبوه پیچها عموماً از روشی استفاده میشود که سرعت و دقت قابل قبولی داشته باشد. یکی از عمدهترین روشها که در تولید انبوه مورد استفاده قرار میگیرد روش رولینگ دوتوپی و سه توپی است که هر کدام برای تولید قطعات و اقلام خاصی مورد استفاده قرار میگیرند. بهطور مختصر میتوان گفت که روش رولینگ دوتوپی برای تولید انواع پیچهای با گل شش گوش، مربعی، هشت پر، انواع آلن، پیچهای اتاقی، استادبولت و غیره مورد استفاده قرار میگیرد. روش سه توپی نیز برای اقلام فوق میتواند مورد استفاده باشد. رولینگ اصطکاکی برای تولید انواع رزوههای خودکار، پیچهای با انتهای هزار خواره، پیچهای با زروه متقاطع و رزوه با تلرانس لقی بسیار دقیق میتواند استفاده شود. در کل چارت گام رزوه مطابق با استاندارد رزوه مورد نظر برای هر نوع پیچ و مهره و استادبولت یا پیچ خودکار در استانداردهای مربطوه تعریف شدهاست که از آنها میتوان برای تعیین گام رزوه، میزان زیرکار رزوه، میزان تلرانس لقی قابل قبول و همچنین تطبیق گام رزوه استفاده نمود. برای آشنایی بسیار مفصل و تکمیلی با مبحث انواع استانداردهای رزوه و انواع رزوه به Machinery’s Handbook مراجعه شود.[2]

بهطور کلی رولینگ پیچ را فناوری ایجاد رزوه بر روی قطعات فلزی توسط نورد را گویند که میتواند رزوه داخلی (مهره) یا خارجی (پیچ) باشد. شکلدهی دندانه در روش Thread rolling توسط قالبهایی که فرم رزوه مورد نظر بر روی آن ایجاد شدهاست و بر روی سطح قطعه فشار وارد میکند ایجاد میشود. در طی این فرایند قالب با اعمال فشار و فرو بری برجستگیها در سطح قطعه و پر کردن شیارها، پروفیل رزوه را ایجاد و کامل مینماید. قالبهای مورد استفاده بسته به کاربرد متفاوت بوده و میتواند استوانهای یا تخت باشد. این روش تولید برای تولید قطعات به صورت دستهای یا تولید انبوه کاربرد داشته و در تولید تکی یا تعداد محدود هزینه تولید را بالا میبرد. در این روش هیچ گونه براده برداری از سطح قطعه صورت نگرفته و فقط توسط نورد فرم کلی و نهایی ایجاد میگردد به همین علت ۱۵ تا ۲۰ درصد در وزن خام مصرفی صرفه جویی میگردد. مقدار یاد شده تنها در قسمت مورد رزوه صدق میکند. در این روش فقط قطعات با قابلیت شکلدهی در حالت سرد و با سختی کمتر از 30 HRC قابل رزوه زنی هستند. بهطور مثال چدن GG و GGG این قابلیت را نداشته ولی چدن GTW همگن سازی شده با سختی پایین این قابلیت را دارا میباشد. این روش قابلیت رزوه برخی آلیاژها که بر اثر ایجاد فشردگی کریستالی و کار سرد، ترک ناشی از خستگی در آنها ایجاد میشود را ندارد.[3]

_14-n.PNG.webp)

مراحل و روش تولید پیچ با این فرایند

- برنامهریزی مراحل تولید و روش انجام.

- در ابتدای امر باید تعداد قطعات، ابعاد، دقت و نوع پروفیل رزوه مورد بررسی قرار گیرد تا نوع ماشین و قالب مورد استفاده انتخاب شود.

- محاسبه قطر تراش برای رزوه زنی که به نوع پروفیل رزوه بستگی دارد.

- روش انجام که به سرعت تولید قطعه بستگی دارد به سه روش تولید تکی استفاده از انسان برای قرارگیری قطعه در ماشین، استفاده از ربات و مکانیزم مکانیکی و استفاده از فیدرهای مخصوص که سریعترین روش قرارگیری قطعه میباشد.

(قطر میلگرد مورد استفاده برای تولید پیچ کوچکتر از پیچ نهایی و قطر سوراخ مورد رزوه بزرگتر از قطر نامی مهره میباشد و دقت در این ابعاد فشار وارده بر قالب را کنترل میکند.

_15-n.PNG.webp)

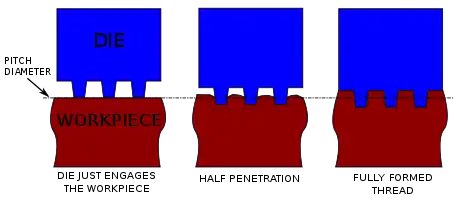

روش شکلگیری دندانه

در ابتدا برجستگیهای موجود بر روی قالب با اعمال نیرو در درون قطعه نفوذ کرده و به علت کوچک بودن سطح درگیر و نیروی اعمالی خطوطی از قطعه را به حد تنش تسلیم σ_y رسانیده و باعث حرکت کریستالها بر روی یکدیگر میشود. به علت ثابت ماندن لایههای کریستالی دیگر در زیر و اطراف، مانند یک دیواره عمل کرده و فقط تغییر شکل پلاستیک در همان مقطع صورت میگیرد و باعث تغییر طول نشده و فقط افزایش قطر را ناشی میگردد.

مزایای روش Thread rolling

- ایجاد فشردگی کریستالی و تنش پسماند مفید و وجود خواب کریستالی یکنواخت در جهت پیچش از بهترین مزایای این روش میباشد.

- قطعه تولید شده در این روش با روش براده برداری بسیار متفاوت بوده و کیفیت سطح، سختی، مقاومت در برابر سایش و استحکام تسلیم (Yield strength) بسیار خوبی از خود نشان میدهد.

- تلرانس قابل ایجاد در این روش 0.015 mm الی 0.025 mm و کیفیت سطحی در حدود ۰٫۴μm الی ۳٫۲μm میباشد که در مقایسه با روشهای دیگر کیفیت سطحی بالایی ایجاد مینماید.

طبقهبندی روش Thread rolling

- Flat die thread rolling

- Two – die cylindrical Thread rolling

- Three – die cylindrical Thread rolling

- Planetary dies Thread rolling

منابع

- «(Threading (manufacturing».

- Group، Maadsa Industrial. «رولینگ و رزوه زنی |پیچ و مهره | مادسا». بایگانیشده از اصلی در ۱۹ آوریل ۲۰۱۷. دریافتشده در ۲۰۱۷-۰۴-۱۸.

- کدخدایی، سجاد. رزوه زنی به روش نورد سرد.