ماشینکاری الکتروشیمیایی

ماشین کاری الکتروشیمیایی

ماشینکاری الکتروشیمیایی (به انگلیسی: Electrochemical machining) به صورت مخفف (ECM) که گاهی اوقات با نام برشکاری کاتدی نیز از آن یاد میشود یکی از روشهای اخیر ماشین کاری، با توانایی بالا برای استفاده میباشد. پایه و اساس این فرایند جدید نمیباشد اما کاربرد فرایند به عنوان یک ابزار فلزکاری نوین شناخته میشود. گسترش وسیع این فرایند را میتوان در راستای نیاز به ماشین کاری مواد سفت و سخت مانند تیتانیوم، افزایش یافتن هزینه تلاش و کوشش دستی و نیاز به پیکربندیهای ماشین کاری فراتر از توانایی ماشین کاری مرسوم جستجو کرد.

یکی از بارزترین ویژگیهای این ماشین کاری، ماشین کاری سطحهای هندسی بسیار پیچیده است بهطوریکه اثر ابزار بر روی قطعه کار باقی نمیماند به همین دلیل به عنوان فرایند ماشین کاری بدون تماس شناخته شدهاست (هیچ تماسی بین قطعه کار و ابزار وجود ندارد). همینطور عمر زیاد ابزار کار باعث محبوبیت این روش شدهاست که میتوان قطعات متعددی را با یک سری قالب ساخت، ماشین کاری فلزات و آلیاژها بدون توجه به مقاومت و سختی آنها از دیگر ویژگیهای این روش است.

در واقع به دلیل تبدیل انرژی الکتریکی به واکنش شیمیایی است که ماشین کاری الکتروشیمیایی نامیده شدهاست.

تاریخچه

ماشین کاری الکتروشیمیایی که اساساً مدیون آزمایشها و کشفیات مایکل فارادی میباشد فرایند نوینی میباشد که بیشتر پیشرفت خود را در ۷۰ سال اخیر داشتهاست. در سال ۱۹۲۹ نمونه آزمایشگاهی از این دستگاه ساخته شد. از سالهای ۱۹۷۰ تا ۱۹۸۰ تحقیقات زیادی در این زمینه انجام شد، اما همزمانی با تحقیق و توسعه در زمینه ماشین کاری تخلیه الکتریکی (EDM) باعث کندی روند پیشرفت در زمینه ماشین کاری الکتروشیمیایی شد. محرک اصلی برای پیشرفت اساسی این فرایند از نیاز صنعت هواپیمایی نشئت گرفتهاست بهطوریکه صنایع هوایی نیازمند ماشین کاری فلزات و آلیاژهای سخت با ایجاد کمترین عیوب ناشی از ماشین کاری برای افزایش ایمنی و کارایی، بوده و هست. ساخت پرههای توربین گازی و قطعات پیچیدهای که ماشین کاری آنها به روشهای سنتی و مرسوم دشوار بودهاست نیز از اولین کاربردهای ماشین کاری الکتروشیمیایی میباشد. در بیست سال اخیر کاربردهای این فرایند در صنایع مختلف مانند اتومبیل سازی، پتروشیمی و نفت، مهندسی و تجهیزات پزشکی، ساخت اعضای مصنوعی، ساخت سکه و جواهرات و البته هوافضا در حال افزایش است. اما با توجه به فعالیتهای شرکتهای هواپیماسازی مانند ایرباس و بویینگ برای افزایش تولید و کیفیت، توسعه این تکنولوژی کماکان وابسته به صنعت هواپیمایی میباشد.

معرفی فرایند

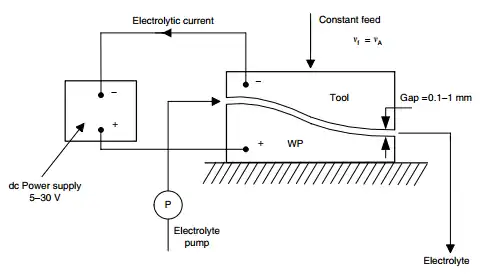

ماشین کاری الکتروشیمیایی فرایندی برعکس فرایند آبکاری میباشد. در آبکاری سطح فلزی با فلزی دیگر پوشانده میشود و قطعه به عنوان کاتد در سلول الکترولیتی استفاده میشود. اما در این فرایند از سطح فلز کاسته میشود و قطعه کار به عنوان آند در دستگاه استفاده میشود. این فرایند از لحاظ استفاده از جریان الکتریکی زیادی که از الکترود به سمت قطعه کار به واسطه محلول الکترولیت روانه میشود شباهتهای زیادی با ماشین کاری تخلیه الکتریکی (EDM) دارد. در این فرایند قطعه رسانا که باید ماشین کاری شود به عنوان آند استفاده میشود و ابزار رسانا که داری مکمل شکل مورد نظر است به عنوان کاتد استفاده میشود. فلز آند در الکترولیت (NaCl, KCl یا NaNO3) حل میشود (به صورت یون مثبت) و در اطراف آند بدون خورده شدن کاتد (ابزار) گاز هیدروژن تشکیل میشود. در واقع ماشین کاری الکتروشیمیایی از نوع فرایندهای انحلال آندی میباشد؛ بنابراین دو نکته مهمی که در اینجا باید به آنها اشاره عبارتند از:

۱- از آنجایی که آند (قطعه کار) به صورت الکتروشیمیایی حل میشود، سرعت انحلال (ماشینکاری) به جرم اتمی، بار یونی و جریان الکتریکی بستگی دارد. سرعت ماشین کاری به هیچ وجه به سختی فلز یا خواص دیگر آن بستگی ندارد.

۲- از آنجایی که در کاتد گاز هیدروژن تشکیل میشود، شکل و اندازه کاتد (ابزار) در طی کار به هیچ عنوان تغییر نمیکند. این یکی از ویژگیهای مهم ماشین کاری الکتروشیمیایی میباشد.

اصول فرایند ماشین کاری الکتروشیمیایی

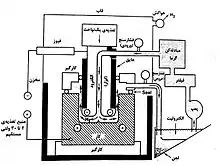

اساس کار این فرایند اصول الکترولیزاست. یعنی با اعمال جریان مستقیم بین دو فلز در داخل محلول الکترولیت، از روی آند (قطب مثبت) مقداری فلز کنده شده وبر روی کاتد (قطب منفی) نشانده میشوند و فرایند الکتروشیمیایی باعث ایجاد یک حفره خواهد شد، برای اینکه فرایند شیمیایی بین دیوارهها صورت نگیرد، دیوارهها را عایق بندی میکنند.

در این روش الکترولیت را در محفظه پمپ میکنند زیرا در غیر این صورت اتمهایی که از قطعه کار جدا میشوند روی ابزار قرار میگیرند و فاصلهٔ بسیار کوچک بین کاتد و آند گرفته میشود و بین دو الکترد اتصال برقرار خواهد شد. اما در حالت پمپاژ، سرعت زیاد اجازهٔ این کار را نمیدهد همینطور لجن و گرمای تولیدی از طریق پمپاژ الکترولیت خارج میشوند.

در ماشین کاری الکتروشیمیایی، الکترولیت به عنوان رسانای الکتریسیته عمل میکند و قانون اهم بر آن صادق است. مقاومت محلول الکترولیت حدود۱۰۰ اهم میباشد.

سرعت جریان الکترویت ۱۵–۱۶۰ متر بر ثانیه و دمای آن بین ۶۵–۲۶ درجه سانتی گراد است.

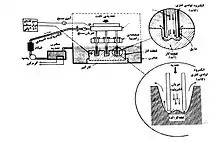

شکل ماشین کاری الکتروشیمیایی را نشان میدهد.

اجزا اصلی دستگاه

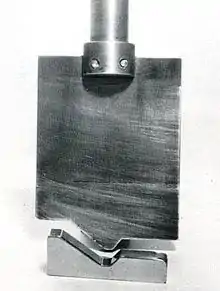

ابزار

جنس: باید دارای قابلیت ماشین کاری، استحکام مناسب، تحمل بالا در برابر خوردگی و هدایت اکتریکی و حرارتی متوسط باشد. ابزارهای ماشین کاری الکتروشیمیایی معمولاً از جنس مس، برنج و فولاد ضد زنگ ۳۱۶ میباشند. از کربن به علت مقاومت پایین در برابر خوردگی استفاده نمیشود.

طراحی: طراحی ابزار باید به گونهای باشد تا با انتقال حرارت مناسب مانع از جوشش و گرم شدن بیش از حد الکترولیت شود. همچنین برای دستیابی به پرداخت سطحی با کیفیت و یکنواخت، طراحی باید به گونهای باشد که جریان الکترولیت میان فاصله بین ابزار و قطعه کار آرام و بدون گردابه و اغتشاش باشد.

قطعه کار

محدودیتی در قطعه کار وجود ندارد. در این روش سفت و سختی قطعه اهمیت ندارد. تنها محدودیت شرط رسانا بودن و شرایط شیمیایی برای انجام واکنش در آند است.

الکترولیت

الکترولیت مناسب دارای خواص زیر میباشد:

-رسانایی الکتریکی بالا برای اطمینان از شدت جریان مناسب

-گرانروی پایین برای اطمینان از جریان آن در فاصله فوقالعاده کوچک بین قطعه کار و ابزار

-رسانایی حرارتی بالا

-مقاوم در برابر شکلگیری فیلم خنثی رو قطعه کار

-غیر سمی و غیر خورنده برای اجزای دستگاه

-قیمت مناسب و قابل دسترس بودن

الکترولیت در تعیین دقت ابعادی بسیار مؤثر است. با توجه به ویژگیهای ذکر شده الکترولیت سدیم نیترات (NaNO3) ترجیح داده میشود.

نحوه کار دستگاه

قطعه کار و ابزار به ترتیب به عنوان آند و کاتد یک سلول الکترولیتی تحت اختلاف پتانسیلی که بین ۵ الی ۳۰ ولت میباشد، قرار میگیرند. الکترولیت مناسب، به عنوان مثال کلرید سدیم، بر این اساس انتخاب میشود که اولاً کاتد در این فرایند بدون تغییر باقی بماند، ثانیاً، مدار الکتریکی را با توجه با خواص شیمیایی قطعه کار، کامل کند. الکترولیت معمولاً با دمای ۹۰ الی ۱۱۰ درجه سانتی گراد، فشار ۱۰ تا ۲۰ اتمسفر و سرعت ۳ تا ۳۰ متر بر ثانیه از فاصله میان کاتد و آند پمپ میشود. سرعت ماشین کاری شدن قطعه کار تقریباً با فاصله آن با ابزار (کاتد) رابطه عکس دارد. در طی فرایند ماشین کاری همزمان با حرکت کاتد، مثلاً با سرعت ۰٫۰۲ میلیمتر بر ثانیه، به سمت آند، فاصله بین آند و کاتد به سمت مقداری پایدار و ثابت میل میکند. این فاصله معمولاً حدود ۰٫۴ میلیمتر میباشد. به این ترتیب آند شکل مکمل کاتد را به خود خواهد گرفت.

نمونههای صنعتی ماشین کاری الکتروشیمیایی در نوع افقی و عمودی طبق اصول گفته شده کار میکنند. میز ماشین کاری کاملاً محکم و ثابت میباشد و حرکت کاتد توسط سروو موتور کاملاً مقید و کنترل شده تا فاصله میان ابزار و قطعه کار که بسیار مهم است، ثابت و مناسب باشد. الکترولیت در گردش باید فیلتر شود تا فراوردههای ماشین کاری خارج شوند. در این فرایند معمولاً ولتاژ مورد ولتاژ مورد نیاز کم و جریان زیاد میباشد. ولتاژی که توسط مولد DC تأمین میشود بین ۵ تا ۳۰ ولت میباشد. جریانی که باید از الکترولیت بگذرد بستگی ابعاد قطعه کار دارد. بهطوریکه معمولاً برای ۱ میلیمتر جریانی بین ۰٫۱ الی ۵ آمپر، با توجه به سرعت ماشین کاری مورد نظر، باید تأمین شود؛ بنابراین بهطور مثال با جریان ۴ آمپر در هر میلیمتر مربع، برای ماشین کاری کاری قطعهای با ابعاد ۱۰۰۰۰ میلیمتر مربع، ۴۰۰۰۰۰ آمپر جریان نیاز داریم که این جریان خنک کاری زیادی را مطلبد.

- ازمهمترین کاربردهای ماشین کاری الکتروشیمیایی

- سوراخکاری الکتروشیمیایی (Electrochemical drilling)

- سنگزنی الکتروشیمیایی (Electrochemical grinding)

سوراخکاری الکتروشیمیایی (ECD)

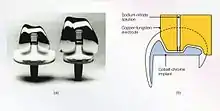

سوراخکاری الکتروشیمیایی (به انگلیسی:Electro Chemical Drilling) فرایند الکتروشیمیایی است که در آن یک الکترولیت تحت فشار با پمپ کردن عمل سوراخکاری سریع را انجام میدهد.

برای اینکه سوراخ خیلی دقیق ایجاد شود باید از الکترولیت KCl یا NaNo3 استفاده کرد، استفاده از NaCl باعث شیبدار بودن سوراخ میشود.

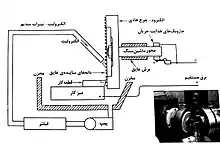

سنگزنی الکتروشیمیایی (ECG)

سنگزنی الکتروشیمیایی (به انگلیسی: Electro Chemical Grinding) یک فرایند شامل جداکردن ماده رسانای الکتریکی با سنگ زنی با یک چرخ (چرخهای سایش باید رسانای الکتریکی باشند),بار منفی آسیاب ساینده، یک مایع الکترولیت و یک قطعه کار با بار مثبت میباشد. مواد از ماندن قطعه کار در مایه الکترولیت حذف خواهند شد. سنگزنی الکتروشیمیایی مشابه ماشین کاری الکتروشیمیایی است.

در این روش ۹۰٪ فلز به طریق الکتروشیمیایی و ۱۰٪به طریق سایش اکسیدی برداشته میشود.

از این روش میتوان برای تیزکاری ابزارهای برشی (کاربیدی) با سایش بسیار کم سنگ استفاده کرد. ساختار لانههای زنبوری، سوزنهای جراحی و قطعات پره توربین از این روش قابل تولید هستند.

مزایا و معایب

- مهمترین مزیتها عبارتند از

- امکان ماشین کاری سطوح سه بعدی با پروفیل پیچیده بدون در نظر گرفتن سختی و جنس آن

- نرخ براده برداری بالا

- ابزار خورده نمیشود

- تنش حرارتی وجود ندارد

- دقت و صافی سطح بالا در نرخهای براده برداری بالا، قابل دسترسی است.

- هزینهٔ پایین نیروی کار

- سطوح عاری از پلیسه و تنش پسماند

- معایب

- عدم ماشین کاری مواد غیر هادی

- عدم امکان ایجاد گوشههای تیز داخلی و خارجی کمتر از شعاع 0.2 mm

- خوردگی ماشین و اجزای آن در اثر استفاده از الکترولیتهای خورنده مانند NaCl , الکترولیتهای کم خورنده و البته گرانقیمت مانند نیترات سدیم میتواند استفاده شود.

- حد خستگی سطوح ماشینکاری شده ۱۰ الی ۲۰٪کاهش مییابد که با فرایند شات بلاست قابل بهبود میباشد.

- مصرف بالای برق

- امکان به وجود آمدن کاویتاسیون و خراب شدن صافی سطح

- نیاز به استفاده از سازه قوی در بدنه ماشین به دلیل فشار هیدرواستاتیک به وجود آمده در اثر پمپ الکترولیت به داخل گپ

- قطعات ماشینکاری شده نیاز به تمیزکاری و روغن کاری بعد از اتمام عملیات دارند.

- خطر انفجاردر اثر هیدروژن تولید شده

- احتمال خراب شدن ابزار یا قطعه کار در اثر بوجودآمدن مدار کوتاه یا قوس الکتریکی که آن هم در اثر آلودگی گپ به اکسیدها و پلیسهها به وجود میآید.

- هزینهٔ بالای ابزار که نیازمند چندین مرحله سعی و خطا برای بدست آوردن دقت ابعادی قطعه نهایی میباشد.

- محصولات جانبی مضر محیط زیست.

جستارهای وابسته

منابع

- Analysis of Electrochemical Arc Machining by Stochastic and Experimental Methods, A. B. M. Khayry and J. A. McGeough

- Study of Pulse Electrochemical Machining Characteristics, K. P. Rajurkar, J. Kozak, and B. Wei, Annals International College for Production Research Vol. 42, pp 231–234, 1993

- Machining methods: electrochemical, J. A. McGeough and X. K. Chen, in Kirk-Othmer Encyclopedia of Chemical Technology (4th edition), Vol. 15, pp 608–622, J. I. Kroschwitz and M. Howe-Grant (editors), Wiley-Interscience, NY 1995

- Machining Technology, Machine tools and Operations, Helmi A.Yousef and Hassan El-Hofy

- http://www.indec-ecm.com

- MATERIALS and PROCESSES in MANUFACTURING 9th edition ,Ernest Paul Degarmo

- Encyclopedia of Electrochemistry ,Electrochemical Engineering volume 5,Issue 12 ,Pages 811-852

مشارکتکنندگان ویکیپدیا. «Electrochemical machining». در دانشنامهٔ ویکیپدیای انگلیسی.