انجماد

انجماد یک گدازِ فاز است که در آن، مایع به جامد تبدیل میشود و دمای آن به پایینتر از دمای ذوب میرسد.

در بسیاری از موارد، نقطهٔ انجماد و ذوب در مواد یکی است، ولی برای بعضی از مواد این دما متفاوت است؛ مثلاً در آگار پسماند در دمای ذوب و انجماد دیده میشود. در دمای ۸۵°C ذوب میشود ولی در دمای ۳۱ تا ۴۰°C جامد میشود.

انجماد (Solidification یا freezing)، یک تغییر فاز ماده است که منجر به تولید فاز جامد میشود. بهطور معمول این اتفاق زمانی رخ میدهد که دمای فاز مایع کمتر از دمای نقطهٔ انجماد باشد.

برای اکثر مواد نقطه ذوب و نقطهٔ انجماد یکی میباشد، موادی وجود دارد که نقطه ذوب و انجماد آنها یکی نمیباشد، با این حال این نقاط قابل تعویض نمیباشند و نمیشود از این اصطلاحات به جای همدیگر استفاده کرد.

روش تولید قطعات

توليد قطعات صنعتي به روش هاي نيمه جامد، امروزه به عنوان روش نويني مطرح است. به دليل زمان بر بودن فرآيند تهيه دوغاب در اين روش ها، روش هاي مختلفي به منظور توليد قطعات با ساختار غير دندريتي در کوتاهترين زمان ممکن ابداع شده است. به عنوان نمونه، روش مواد مبادله گر آنتالپي (EEM) يکي از متداولترين فرايندها ميباشد که ناشي از مجاورت دو ماده با آنتالپي بالا و پايين مي باشد. در اين تحقيق تاثير اضافه نمودن براده بر ساختار قطعات ريخته گري شده دايکاست بروي آلياژ آلومينيوم A380 مورد بررسي قرار گرفته است و امکان پذيري تغيير ساختار در شرايط دماي متفاوت بررسي گرديده است. ريزساختار قطعات از دندريتي به گلوبولار تغيير يافته است و ريزساختار عمدتاً شامل دانه هاي فاز آلفا، يوتکتيک و ترکيبات بين فلزي بوده و مطابق نتايج SEM توزيع عناصر مس و آهن در مرزهاي دانههاي آلفاي آلومينيوم مشاهده شده است. همچنين مقدار کسر وزني جامد با استفاده از نتايج آزمون حرارتي محاسبه شد و با تصاوير ميکروسکوپي تصديق گرديد.

خواص حالت مایع حد واسط بین بینظمی کامل مولکولی در حالت گاز و آرایش منظم مولکولی در حالت جامد است. در مایعات ، مولکولها به قدری آهسته حرکت میکنند که نیروهای جاذبه بین مولکولی می توانند آنها را در حجم معینی نگه دارند. با این حال ، جنبش مولکولها هنوز آنقدر سریع است که نیروهای جاذبه بین مولکولی بتوانند آنها را در مواضع مشخصی از شبکه بلوری ثابت نگه دارند.

با سرد شدن مایع ، حرکت مولکولهای آن بیش از پیش کند میشود و سرانجام در دمای معینی انرژی جنبشی تعدادی از مولکولها به قدری کم میشوند که نیروهای بین مولکولی میتوانند آنها را در یک شبکه بلوری نگه دارند. در این حال انجماد آغاز میشود و مولکولهای کمانرژی بهتدریج در نقاطی از شبکه بلوری قرار میگیرند.

فرایند کلی انجماد

فرآیند انجماد به این صورت است که فلز در قالب منجمد می گردد و نقش بحرانی در تعیین خواص آلیاژ ریختگی بازی می نماید. حتی در هنگامی که آخرین ماده از شکل دهی مکانیکی شمش بدست می آید، ساختار منجمد شده شمش گاهی اوقات منجر به تحت تاثیر قرار گرفتن خواص ماده می گردد. تاثیر فرآیند انجماد بر خواص عمدتاً به دلیل تاثیرات زیر افزایش پیدا می کند، یکی ترکیب یکنواخت مذاب هنگامی که از حالت مذاب به جامد تبدیل می گردد، غیر یکنواخت می شود، شرایط انجماد گوناگون با ریز ساختارهای متفاوتی از حالت جامد افزایش می یابد.، بسیار از عیوب ریختگری، از قبیل تخلخل و انقباض، بستگی به نوع آلیاژی است که در قالب منجمد می گردد دارد، و دو فاکتور مهم که ریز ساختار انجماد را کنترل می نماید ترکیب شیمیایی آلیاژ و شرایط جریان گرمایی در قالب دارد. سرعت سرد شدن به عنوان یک پارامتر مهم در انجماد قطعات ریختگی همواره مورد توجه بوده است . سرعتهای انجماد ی مختلف باعث تغییر ریز ساختار ، اندازه دانه ، مورفولوژی سیلیسیم یوتکتیکی ، فاصله بین بازوهای دندریت و فازهای بین فلزی و بطور کلی خواص مکانیکی آلیاژ های آلومینیم می گردد . از جمله پارامتر هایی که در ریخته گری فلزات و آلیاژ ها حائز اهمیت است درجه حرارت فوق گداز می باشد.در مورد قطعاتی که دارای اشکال پیچیده ای بوده وتنها به روش ریخته گری قابل تولید هستند ازجمله عوامل تعیین کننده در تولید قطعات سالم انتخاب درجه حرارت فوق گداز مناسب است.جوانه های غیر همگن در دمای بالای دمای ذوب پایدار هستندوداخل مذاب حل نمی شوند ولی در دمای بالا امکان حل شدن آنها وجود دارد .با حل شدن این جوانه ها مراکز جوانه زنی داخل مذاب کمتر شده رشد دانه از تعداد کمی جوانه صورت می گیرد.زیاد از حد بودن فوق گداز دربیشتر مواقع علاوه بر انکه سیالیت بالاتری را برای ما ندارد حتی ممکن است باعث کاهش سیالیت هم بشود بدین صورت که در اثر واکنش با مواد نسوز کوره ویا قالب و ایجاد اکسید ها وترکیبات بین فلزی .با فوق گداز بالا گاز بیشتری در مذاب حل می شود وعیوب کریستالی مانند ماسه سوزی ترک خوردگی سطحی ،پوسته ای شدن و… بیشتر می شود.

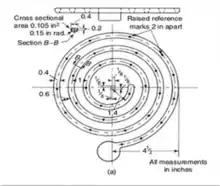

اندازه گیری سیالیت ریخته گری

سیالیت ریخته گری به صورت فاصله ای که مذاب قادر است قبل از انجماد در کانال های استانداردی که به همین منظور طراحی شده اند اندازه گیری میشود در گذشته از کانال های مستقیم استفاده میشد اما این روش به علت وجود معایب متعدد از جمله نیاز به کانال با طول زیاد و حساسیت به زاویه کانال منسوخ شد و امروزه از کانال های مار پیچ استفاده می شود.

دما

سیالیت یک آلیاژ به طور مستقیم با فوق گداز مذاب ارتباط دارد.

ترکیب شیمیایی

فلزات خالص و آلیاژ های دارای ترکیب یوتکتیک بیشترین سیالیت و آلیاژ هایی که محلول جامد تشکیل می دهند (به ویژه آنهایی که دارای دامنه انجماد بلند هستند)

سیالیت با دامنه انجماد رابطه عکس دارد.

عوامل سطحی مذاب

یکی از مهم ترین عوامل سطحی مذاب کشش سطحی مذاب است (که با سیالیت رابطه عکس دارد )که به اندازه کانال عبور مذاب و فیلم های سطحی روی مذاب بستگی دارد.

برای مثال در مذاب آلومینیوم فیلم اکسید سطحی موجود باعث افزایش کشش سطحی مذاب تا 3 برابر میگردد.

عوامل مربوط به قالب

شرایط قالب می تواند به طور مستقیم(توسط خصوصیات حرارتی) یا غیر مستقیم(توسط سرعت حرکت سازنده مذاب)بر روی مدت زمان جاری بودن مذاب تاثیر بگذارد.

خصوصیات حرارتی

سرعت خنک شدت مذاب در وهله اول توسط نفوذ پذیری حرارتی مواد سازنده قالب تعیین می شود.

تاثیر سطح قالب

سرعت حرکت مذاب با زبری سطح قالب کاهش می یابد پس زبری سطح قالب به اندازه دانه ماسه بستگی دارد.

تاثیر فشار هوا

از آنجایی که درون قالب هوا وجود دارد و فلز مذاب جایگزین هوا می شود باید هواکش و کانال هایی در قالب تعبیه شود تا سیالیت ظاهری مذاب کاهش نیابد.