فرایند کشش

کشش یک فرایند فلزکاری است که در آن از نیروهای کششی برای کشش فلز یا شیشه استفاده میشود. زمانی که فلز کشیده میشود، نازک شده و به شکل و ضخامت دلخواه میرسد. فرایند کشش به دو دسته تقسیم میشود: ورق کاری و کشش سیم، نوار، و لوله. نکته مهم برای ورق کاری این است که فرایند کشش شامل تغییر شکل فلز در محدوده پلاستیک است. سیم، نوار و لوله از درون قالب کشیده میشوند. در این فرایند حجم ثابت باقی میماند بنابراین با کاهش قطر طول آن افزایش مییابد. فرآِیند کشش بهطور معمول در دمای اتاق انجام میشود، بنابراین یک فرایند سرد کاری طبقهبندی میشود، با این وجود ممکن است به منظور کاهش نیروها، در دماهای بالا روی سیمهای داغ، میلهها یا لولهها کار داغ انجام شود.[1][2]

کشش از نورد متفاوت است. در نورد فشار از طریق عبور ماده از بین غلتکها انتقال پیدا میکند، در حالی که در فرایند کشش فشار به نیروی اعمال شده در نزدیکی محل فشرده سازی بستگی دارد. این بدان معنی است که مقدار نیروی کششی ممکن است توسط استحکام کششی مواد محدود شود، واقعیتی که به ویژه در هنگام ساخت سیمهای نازک مشهود است.[3]

فرایندها

ورق کاری

برای شکل دهی مناسب دو فاکتور مهم است؛ جریان و کشیدن مواد. برای شکل دهی نیاز به عبور از قالب میباشد. جریان مواد از طریق کنترل فشار در منافذ قالب و روغن کاری کنترل میشود. اگر ورق به سرعت از قالب عبور کند، در آن موج ایجاد میشود. برای اصلاح این حالت فشار در منافذ قالب را افزایش داده یا روغن کاری کمتری انجام میدهیم تا جریان عبور مواد کاهش یابد. اگر فشار در منافذ بیش از حد شود، قسمتی از ورق بیش از حد نازک و شکسته میشود؛ بنابراین در ورق کاری پیدا کردن تعادل صحیح بین چروک و شکستن اهمیت ویژه ای دارد.

ورقهای ضخیم و نازک

زمانی میگوییم ورقی ضخیم است که قطعه کار طولانیتر از قطر آن باشد.

در ورق کاری از سایر فرایندهای تشکیل، مانند اتو کردن، گلویی، نورد و … نیز استفاده میشود.

نوار، لوله و سیم

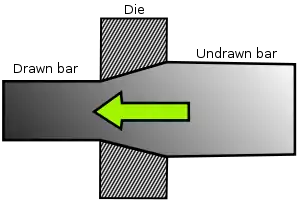

کشش نوار، لوله و سیم بر اساس یک اصل صورت میگیرد: در ابتدا ماده از طریق عبور از قالب کشیده شده و قطر آن کاهش و طول آن افزایش مییابد. معمولاً عبور ماده از قالب با وارد کردن فشار به ماده صورت میگیرد و گرمایی به آن داده نمیشود. پس از عبور قسمتی از قطعه کار از قالب. انتهای آن در دستگیره قرار میگیرد و بقیه قطعه کار از قالب بیرون کشیده میشود.[1] فولاد، آلیاژهای مس و آلیاژهای آلومینیوم موادی هستند که بیش تر مورد استفاده قرار میگیرند.[4]

از فرایند کشش همچنین در مقاومسازی قطعات استفاده میشود. به کمک مقاومسازی، میتوان از مواد ارزان قیمت به جای آلیاژهای گرانقیمت استفاده کرد و طوری که مواد جایگزین برخوردار از همان مقاومت آلیاژهای گرانقیمت باشند.[5]

کشش نوار

نوار یا میلههایی که کشیده میشوند نباید دچار پیج خوردگی شوند، بنابراین استفاده از ابزارهایی استفاده شود که میله به صورت مستقیم و کشیده درون آنها قرار بگیرد. با قرار گرقتن تعدادی از این ابزارها در کنار یکدیگر میتوان قطعاتی کشیده شده به طول ۳۰ متر (۹۸ فوت) را تشکیل داد. از سیلندرهای هیدرولیک برای کشیدن قطعات کوتاهتر استفاده میشود.[1]

کاهش قطر قطعه معمولاً به ۲۰ تا ۵۰ درصد محدود میشود، زیرا کاهش بیشتر از محدوده استحکام کششی مواد تجاوز خواهد کرد، البته این موضوع بسته به درجه انعطافپذیری مواد برای هر قطعه متفاوت خواهد بود. برای رسیدن به یک اندازه مشخص باید فرایند عبور قطعه از قالبهای کوچک و بازپخت قطعه چندین بار تکرار شود.[6]

کشش لوله

کشش لوله بسیار شبیه به کشش نوار است. از این فرایند برای کاهش قطر، افزایش سطح و طول استفاده میشود.

کشش سیم

مدت زیادی است که از این روش برای تولید سیمهای فلزی انعطافپذیر با استفاده از یک سری قالبهای کاهش اندازه استفاده میشود. این قالبها از مواد مختلفی ساخته میشوند که شایعترین آنها کاربید تنگستن و الماس هستند.

فرایند کشش سرد برای میلههای فولادی و سیم

- پوشش: سطح نوار برای کمک به فرایند کشش سرد روغن کاری میشود.

- قطر چندین سانتیمتر از انتهای قطعه با چرخاندن قطعه درون قالبهایی خاص یا کشیده شدن آن، کاهش مییابد به طوری که میتواند آزادانه از قالب کشش عبور کند. نکته مهم این است که قطر انتهای قطعه همواره از قطر مابقی قطعه (قطر نهایی و اصلی) کوچکتر است.

- فرایند کشش سرد:در این فرایند مواد در دمای اتاق کشیده میشوند. انتهای قطعه که قطر آن کوچکتر از ورودی قالب است را از قالب عبور داده و آن را وارد دستگاه کشش میکنیم تا قطعه کشیده شود. دستگاه کشش قطعه را میکشد تا قسمتهای دیگر قطعه از قالب عبور کند. قالب قطر قطعه را به ابعادی که برای قطعه نهایی نیاز است میرساند و همزمان طول قطعه افزایش مییابد.

- محصول نهایی: ویژگیهای محصول کشیده شده عبارت اند از:افزایش خواص مکانیکی، بهبود ویژگیهای ماشین کاری، ابعاد یکنواخت، افزایش مقاومت قطعه و همچنین محصول دارای یک پوشش براق است. برای انجام فرایند کشش سرد شکلهای پیچیده نیاز است که هر قطعه از محصول چندین بار کشیده شود تا مقاومت محصول افزایش یابد. در این فرایند در هر مرتبه ورودی قالب کوچکتر میشود تا رفته رفته قطر قطعه کاهش یافته و به ابعاد مورد نظر دست یابیم. پس از عبور قطعه از هر قالب به آن گرما داده میشود تا شکلپذیری آن افزایش یابد و سپس از قالب بعدی عبور داده میشود. البته بسته طراحی قطعه ممکن است فرایند گرمادهی به قطعه در حین یا قبل از عبور از قالب نیز داده شود.

پلاستیک

کشش پلاستیک، گاهی اوقات به عنوان کشش سرد نامیده میشود، مشابه فرایندی است که بر روی میلههای فلزی انجام میشود.[7]

از فرایند کشش پلاستیک عمدتاً در تولید الیاف پلاستیکی استفاده میشود. این فرایند اولین بار توسط جولین ورنر هیل (۱۹۰۴–۱۹۹۶) انجام شد. زمانی که او در تلاش برای ساخت فیبر از پلی استر اولیه بود. (1930)[8]

این فرایند زمانی انجام میگیرد که پلاستیک به صورت رشته درآمده باشد. برای رشته رشته کردن پلاستیک باید پلیمر مذاب را درون ابزارهایی خاص اکسترود کنیم.

فرایند کشش رشتهها در دستگاه کشش انجام میشود که کشش پلاستیک با افزایش بلورینگی، استحکام کششی و سختی همراه است.[8][9]

شیشه

یک فرایند مشابه برای شیشه نیز وجود دارد.

برای مطالعه بیش تر

منابع

- Degarmo, p. 432

- کالپججیان، ص 415-419.

- Ganoksin Project. "Rolling and Drawing". Archived from the original on 2014-08-08.

- Degarmo, p. 434

- Degarmo، ص 433-434.

- Degarmo, p. 433

- Degarmo, p. 461

- Barker, Victoria (1986). "The Drawing". Appalachian Heritage. 14 (3): 11–11. doi:10.1353/aph.1986.0106. ISSN 1940-5081.

- "Neurorehabilitation – Zur Vertiefung". physiopraxis. 13 (06): 66–66. 2015-06-24. doi:10.1055/s-0035-1557135. ISSN 1439-023X.

کتابشناسی

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4 Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4.

- Kalpakjian, Serope; Schmid, Steven R. (2006), Manufacturing Engineering and Technology (5th ed.), Upper Saddle River, NJ: Pearson Prentice Hall, ISBN 0-13-148965-8