خم شدن لوله

خم کردن لوله، اصطلاح چتر برای فرایند شکل دهی فلزات است که به صورت دائمی برای لولهها یا تیوبها شکل میگیرد. باید بین روشهای فرم دهی خم و فرم دهی، روشهای خنثی سازی گرم و همچنین روشهای خنثی سازی سرد تفاوت ایجاد میشود.

در فارسی برای کلمه تیوب معادل خاصی در نظر گرفته نشدهاست. مفهوم تیوب و لوله بسیار مشابهاند با این تفاوت که در لوله قطر داخلی اهمیت دارد درحالیکه در تیوب عموماً قطر خارجی مطرح است.[1] فرمهای خمشده محدود مانند «خمش فشاری» یا «خم شدن چرخش دوار» برای تشکیل قطعه کار به شکل یک خمیر استفاده میشود. با استفاده از یک ماشین خمش میتوان از لولههای مستقیم برای ایجاد انواع خمهای تک یا چند و شکلدادن قطعه به شکل مورد نظر استفاده کرد. این فرایندها میتوانند برای ساخت اشکال پیچیده از انواع مختلف لولههای فلزی مجلل استفاده شوند.[2] فرایندهای خم شدن آزاد، مانند سه رول-خمش فشاری، قطعه کار را به شکل سینماتیک شکل میدهند، بنابراین شکل خمش به هندسه ابزار وابسته نیست. بهطور کلی، قنداق در خم شدن لوله استفاده میشود. با این حال، لولهها و لولههای مربع و مستطیل نیز ممکن است برای پاسخگویی به مشخصات کاری خم شوند. سایر عوامل در روند خمش عبارتند از: ضخامت دیوار، ابزار و روانکاری مورد نیاز لوله و خمکننده لوله برای بهترین شکل مواد و روشهای مختلف استفاده از لوله (لوله، سیم لوله).

هندسه

لوله را میتوان در جهات مختلف و زاویه خم کرد. خمهای ساده متداول شامل تشکیل آرنج میشوند که خمهای آن از ۲ تا ۹۰ درجه و U خمها، که خم ۱۸۰ درجه است. هندسههای پیچیدهتر شامل چند خم دو بعدی (2D) و خم سه بعدی (3D). یک لوله 2D دارای یک سوراخ در یک هواپیما است. یک 3D دارای ورقهای مختلف است.

یک خمش دو صفحه ای یا خمش مرکب به عنوان خمش مرکب تعریف شدهاست که دارای خم در نمای طرح و خم در ارتفاع است. هنگام محاسبه دو خم شدن هواپیما، باید زاویه خمش و چرخش (زاویه دیفرانسیل) را بدانید. یک اثر جانبی خم شدن قطعه کار تغییر ضخامت دیوار است؛ دیوار در داخل شعاع داخلی لوله ضخیمتر میشود و دیوار بیرونی ضخیمتر میشود. برای کاهش این لوله ممکن است از داخل یا خارجی برای حفظ بخش مقطعی پشتیبانی شود. بسته به زاویه خمشی، ضخامت دیواره و فرایند خم شدن، در داخل دیوار ممکن است چروک شود.

پردازش

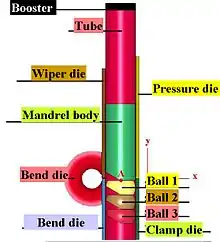

خم شدن لوله به عنوان یک فرایند با بارگذاری یک لوله به یک لوله یا لوله خم کن و آن را در جایگاه بین دو میله شروع میشود، بلوک محکم و خمیر قالب قرار میدهد. لوله نیز به دو صورت دیگر آزاد میشود، خمیر کاغذ میچسبد و فشار میمیرند. فرایند خمش لوله شامل استفاده از نیروی مکانیکی است تا لوله یا تیوب را در مقابل یک ماده فشار قرار داده و لوله یا لوله را به شکل قالب متصل سازد. اغلب، لولههای قنداق بهطور محکم در محل نگهداری میشوند، در حالی که انتهای آن در اطراف میله چرخانده شده و رول میشود. دیگر اشکال پردازش شامل فشار دادن سهام از طریق غلطکها که آن را به یک منحنی ساده خم میکند.[3] برای برخی از پردازش خم شدن لوله، یک سنبه داخل لوله قرار داده شده تا از فروپاشی جلوگیری شود. این لوله در فشار کشیدن توسط یک ماده پاککننده ای نگهداری میشود تا از بروز هرگونه خارش در طول استرس جلوگیری شود. یک ماده خمیرکننده معمولاً از یک آلیاژ نرمتر مانند آلومینیوم یا برنج ساخته شدهاست تا از خراش دادن یا آسیب رساندن خم شدن مواد جلوگیری شود. بخش عمده ای از ابزار ساخته شده از فولاد سخت یا فولاد ابزار برای حفظ و طول عمر ابزار است. با این حال، هنگامی که نگرانی از خراش دادن یا خرد شدن قطعه کار وجود دارد، مواد نرمتر مانند آلومینیوم یا برنز استفاده میشود. به عنوان مثال، بلوک بست، بلوک شکل چرخشی و فشار فشار اغلب از فولاد سخت تشکیل شدهاست، زیرا لوله در حال حرکت از این قطعات ماشین است. مرگ و میر با فشار دادن از آلومینیوم یا برنز تشکیل میشود تا شکل و سطح قطعه کار را حفظ کند. دستگاههای خمش لوله معمولاً نیروی انفجاری، پنوماتیک، هیدرولیکی، هیدرولیکی یا موتور سروو موتور هستند.

خم شدن فشاری

خم شدن فشاری احتمالاً اولین روش خمشی مورد استفاده در لولهها و لولههای سرد است. در این فرایند، خم شدن به شکل خم در برابر لوله فشار داده میشود که لوله را به شکل خم میکشد. از آنجا که لوله در داخل پشتیبانی نمیشود، تغییر شکل شکل لوله وجود دارد، و در نتیجه یک سطح مقطع بیضی شکل است. این فرایند مورد استفاده قرار میگیرد جایی که یک بخش متناوب لوله لازم نیست. اگر چه یک قطره تنها میتواند اشکال مختلف تولید کند، اما فقط برای لوله و شعاع یک اندازه کار میکند.

چرخش قرقره خم شدن

خم شدن روتاری (RDB) یک تکنولوژی دقیق است، زیرا آن با استفاده از ابزار یا "die sets" که دارای شعاع خطی مرکزی ثابت (CLR) هستند خم میشود، بهطور متناوب به عنوان شعاع خمیدگی متوسط (Rm) نشان داده میشود. خنککننده روتاری میتواند برنامهریزی شده برای ذخیره چندین خم کاری با درجههای مختلف خم شدن. اغلب یک جدول شاخص موقعیت (IDX) به خم شدن متصل میشود و اجازه میدهد اپراتور برای تولید خمهای پیچیدهای که میتواند خمهای مختلف و هواپیماهای مختلف را داشته باشد. تیرهای روتاری ماشین آلات محبوبترین برای استفاده در لوله خم، لوله و جامد برای برنامههای کاربردی مشابه هستند: دستبند، قابها، وسایل نقلیه موتور [قفل رول]، اسباب بازی، خطوط و بسیاری دیگر. هنگامی که ابزار مناسب با نرمافزار سازگار است، خمهای زیبای خنککننده ایجاد میکنند. ماشینهای خمش کاری چرخش CNC میتواند بسیار پیچیده و با استفاده از ابزارهای پیچیده برای خم شدن شدید با نیازهای کیفیت بالا باشد. ابزار کامل فقط برای خم شدن با دقت بالا از لولههای سخت به خم شدن با نسبت نسبتاً بزرگ OD / T (قطر / ضخامت) نسبت و نسبت نسبتاً کوچک بین شعاع متوسط خم Rm و OD مورد نیاز است.[4] استفاده از افزایش محوری یا در انتهای لوله آزاد یا در فشار فشار مفید برای جلوگیری از نازک شدن و سقوط extrados از لوله است. پایه، با یا بدون توپ با لینکهای کروی، بیشتر برای جلوگیری از چین و چروک و ovalization استفاده میشود. برای فرایندهای خمش نسبتاً آسان (یعنی به عنوان عامل ضریب BF کاهش مییابد)، ابزار را میتوان به تدریج سادهتر کرد برای مثال، حذف نیاز به کمک محوری، مهره و مرگ پاک کن (که بیشتر جلوگیری از چروک شدن). علاوه بر این، در برخی از موارد خاص، ابزار استاندارد باید اصلاح شود تا بتواند نیازهای خاص محصولات را برآورده کند.

رول خم شدن

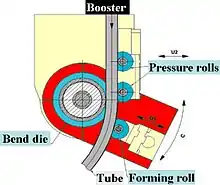

در طول روند خمش رول لوله، اکستروژن یا جامد از طریق یک سری از غلطک (معمولاً سه) عبور میکند که فشار را به لوله اعمال میکند و به تدریج تغییر شعاع خمش لوله را تغییر میدهد. انعطافپذیری رول سبک هرمی دارای یک رول در حال حرکت است، معمولاً رول بالا. گونه دو چنگکی دارای دو رول قابل تنظیم، معمولاً رول پایین و یک رول بالا ثابت است. این روش خم شدن باعث تغییر شکل بسیار کمی در قسمت مقطع لوله میشود. این فرایند برای تولید کویلهای لوله و همچنین خمهای طولانی ملایم مانند آنهایی که در سیستمهای تراس استفاده میشود مناسب است.

سه رول فشار خم شدن

روند خمش سه رول خمش سه رول (TRPB) فرایند خمش آزاد است که اغلب برای ساخت هندسه خمشی از چندین خم شدن هواپیما استفاده میشود. با این وجود، شکلدادن به 3D امکانپذیر است. پروفیل در بین رول خمش و پشتیبانی رول(ها) هدایت میشود، در حالی که از طریق ابزارها تحت فشار قرار میگیرد. موقعیت شکلگیری رول شعاع خمش را مشخص میکند. نقطه خمش نقطه نقطه مماس بین لوله و خمش رول است. برای تغییر هواپیما خمشی، فشار دادن لوله در اطراف محور طولی آن را میچرخاند. بهطور کلی، یک کیت ابزار TRPB را میتوان بر روی یک دستگاه خم کن معمولی دوار استفاده میشود. فرایند بسیار انعطافپذیر است زیرا با یک مجموعه ابزار منحصر به فرد، چندین مقدار شعاع خمش Rm میتواند به دست آید،[5] اگرچه دقت هندسی این فرایند با خم شدن چرخش چرخشی قابل مقایسه نیست. خطوط خمشی تعریف شده به عنوان عملکرد اسپینین یا چندجمله ای میتوانند تولید شوند.[6]

ساده خم سه رول

سه رول خم لوله و پروفیل باز نیز میتواند با دستگاههای سادهتر، اغلب نیمه اتوماتیک و بدون کنترل CNC کنترل شود، قادر به تغذیه لوله به منطقه خمش با اصطکاک است. این ماشینها اغلب یک طرح عمودی دارند، به عنوان مثال سه رول در یک صفحه عمودی روی هم میخوابند.

گرمای تحریک

یک سیم پیچ القایی در اطراف بخش کوچکی از لوله در نقطه خمش قرار میگیرد. سپس آن را بین ۸۰۰ تا ۲۲۰۰ درجه فارنهایت (۴۳۰ و ۱۲۰۰ درجه سانتیگراد) گرم میکند. در حالی که لوله داغ است، فشار به لوله میچرخد تا آن را خم کند. سپس لوله با اسپری آب یا آب خیس میشود. خم شدن القاء حرارت در لولههای بزرگ مانند علائم آزادراه، نیروگاهها و خطوط لوله نفت استفاده میشود.

بستن یخ

لوله با یک محلول آب پر شده و منجمد میشود و خنک میشود. حلال (صابون میتواند مورد استفاده قرار گیرد) یخ انعطافپذیر را ایجاد میکند. این روش برای ساخت ترومبونها استفاده میشود.

جستارهای وابسته

- شکل دهی هیدرولیکی

- کشش عمیق

- شکل دهی حرارتی

- شکل دهی با فشار

منابع

- https://solidworks.com

- Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide (1st ed.), Industrial Press Inc., ISBN 0-8311-3049-0.

- Pipe Bending Methods, retrieved 2009-02-01.

- Mentella, A.; Strano, M. (10 October 2011). "Rotary draw bending of small diameter copper tubes: predicting the quality of the cross-section". Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture. 226 (2): 267–278. doi:10.1177/0954405411416306.

- Strano, Matteo; B.M. Colosimo; E. Del Castillo (2011). "Improved design of a three roll tube bending process under geometrical uncertainties". Esaform. AIP Conf. Proc. 1353: 35–40. doi:10.1063/1.3589488.

- Engel, B.; Kersten, S.; Anders, D. (2011), "Spline-Interpolation and Calculation of Machine Parameters for the Three-Roll-Pushbending of Spline-Contours", Steel Research International, 82 (10).