فولاد

فولاد یا پولاد (به انگلیسی: Steel) آلیاژی از آهن است که بین ۰٫۰۰۲ تا ۲٫۱ درصد وزن آن کربن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابل کنترل است. استفاده از فولاد به دلیل استحکام کشش نهایی زیاد و قیمت نسبتاً پایین آن در ساخت صنایع مختلفی از قبیل ساختمان سازی، سازههای زیرساختی، ابزارها، کشتیها، قطارها، خودروها، ماشین آلات، تجهیزات و سلاحهای نظامی کاربرد گسترده دارد.

| فولاد و سایر فازهای آلیاژی آهن-کربن |

|---|

|

| ریزساختار |

|

| رده ها و کلاسهای مختلف |

|

| سایر مواد پایه-آهنی |

امروزه برای تولید فولاد از روشهای نوینی مانند، فولادسازی به روش اکسیژن قلیایی (BOS)، استفاده میشود که علاوه بر کاهش قیمتها، منجر به افزایش خلوص فولاد تولیدی نیز گردیدهاست. فولاد یکی از بیشترین مواد تولید شده توسط انسان است و سالانه تقریباً بیش از ۱٫۶ میلیارد تن فولاد در سراسر جهان تولید میشود.[1]

استحکام فولاد با «میزان کربن محلول» به شدت افزایش مییابد اما از طرفی این افزایش استحکام باعث کاهش قابلیت جوشکاری و افزایش احتمال شکست ترد میشود. استحکام فولادهای فریتی (فِرومغناطیس) رابطه معکوسی با شکلپذیری دارد. تلفیق استحکام و شکلپذیری با پایدارسازی فاز آستنیت (پارامغناطیس) در فولادهای مدرن چند فازی قابل بهبود است.

فولادسازی

| فولاد و سایر فازهای آلیاژی آهن-کربن |

|---|

|

| ریزساختار |

|

| رده ها و کلاسهای مختلف |

|

| سایر مواد پایه-آهنی |

| فولاد و سایر فازهای آلیاژی آهن-کربن |

|---|

|

| ریزساختار |

|

| رده ها و کلاسهای مختلف |

|

| سایر مواد پایه-آهنی |

برای ساخت فولاد، دو روش عمده وجود دارد. روش اول استفاده از آهن اسفنجی و کورههای قوس الکتریکی برای ذوب آهن اسفنجی و سپس آلیاژسازی است. روش دوم استفاده از آهن خام (آهن تولید شده در فرایند احیای غیرمستقیم) و سوزاندن کربن اضافی آن است. طی این فرایند میزان کربن آهن خام از بازهٔ ۵٫۳ تا ۶ به ۲٫۰ تا ۱٫۵ درصد وزنی کاهش مییابد، سپس عناصر دیگر در آن افزوده میشوند تا ترکیب مورد نظر بدست آید.

آهن معمولاً به صورت سنگ معدنی مانند مگنتیت و هماتیت در پوسته زمین یافت میشود. فولاد را با سوزاندن کربن آهن خام سفید و همجوش کردن آن با کمی کربن و اندازه کردن عنصرهای دیگر در آن، به دو روش خمیری کردن و ذوب کردن تولید میکنند.

روش خمیری

در آغاز صنعت فولادسازی، فولاد به این روش ساخته میشد. در این روش آهن خام را در تشت کورهی شعلهای گذاشته میشود و روی آن شعله دمیده میشود تا مذاب شود. آهنخام مذاب شده به هم زده میشود تا کربن آن با تماس با اکسیژن هوا بسوزد. پس از آن که کربن آن به مقدار قابل توجهی به صورت گاز از آن جدا شد، دمای ذوب آن بالا میرود و به صورت خمیری درمیآید. خمیر فولاد به صورت تکهتکه با گازانبر از کوره بیرون آورده میشود و با پتک روی آن میکوبند تا سرباره تشکیل شده از آن جدا شود و یکپارچه شوند. سپس از فولاد بدست آمدهاستفاده میشود. این روش به دلیل آن که ظرفیت تولید کافی نداشته و فولاد به دست آمده همواره کیفیت یکسانی نداشت دیگر مورد استفاده قرار نمیگیرد.

روش ذوب

امروزه تقریباً تمامی فولاد جهان از طریق ذوب آهن به روشهای مختلف به دست میآید. این روشها میتوانند شامل فولادسازی در کنورتور یا فولادسازی در کورههای EAF باشد.

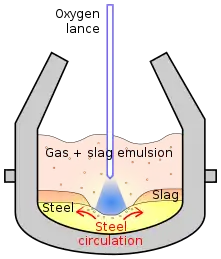

در روشهایی که از کنوروتور استفاده میشود، آهنخام مذابی که از که فرایند کوره بلند به دست آمدهاست درون کنورتور ریخته میشود تا با استفاده از دمش گاز اکسیژن کربن اضافی آن سوزانده شود. بدین ترتیب کربن فولاد به میزان مورد نظر خواهد رسید. سپس با اضافه کردن عناصر آلیاژی به آن استحکام فولاد افزایش خواهد یافت.

در روشهایی که از کورههای قوس الکتریکی استفاده میکنند، ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد. دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود. سپس فولاد تولید شده درون کورهٔ پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است.

پس از بدست آمدن ترکیب شیمیایی مورد نظر در فولاد، لازم است که آن را به صورت مورد نیاز ریختهگری کرد. در اکثر موارد فولاد بدست آمده به صورت تختال، تیرآهن یا میلگرد ریختگری مداوم میگردد.

فولادریزی

برای ساخت برخی قطعات فولادی که شکل پیچیده یا تیراژ کمی دارند لازم است به صورت جداگانه ریختگری انجام شود که در صنعت به آن فولادریزی گفته میشود. فرایند ذوبریزی فولاد همانند چدنریزی میباشد، چون فولاد مذاب هنگام سرد شدن و انجماد دچار انقباض میشود، بایستی قطعات فولادی را از هر سو ۱٫۵٪ تا ۲٪ بزرگتر ساخت تکه شکا پس از انجماد فولاد مذاب، تکهٔ فولادی به اندازهٔ ساخته شده درآید.[2]

حتی در یک بازه کوچک از غلظتهای مختلف کربن و آهن که فولاد را میسازند، میتوان ساختارهای میکروسکوپی مختلف با خواصی کاملاً متفاوت ایجاد کرد. پایدارترین حالت آهن خالص در دمای اتاق معمولی ساختار مکعبی وسط-بدنی (body-centered cubic) است که alpha iron یا α-iron خوانده میشود. آهن آلفا یک فلز نسبتاً نرم بوده و توان حل کردن کربن زیادی ندارد. افزودن کربن به α-iron باعث تولید فریت (ferrite) میشود.[3] در دمای ۹۱۰ درجه سلسیوس آهن خالص تبدیل به ساختار مکعبی وسط-وجهی (FCC) میشود که gamma iron یا γ-iron خوانده میشود. افزودن کربن به γ-iron باعث تولید آستنیت (austenite) میشود.[3]

آهنگری

آهنگری یا فورجینگ فرآیندی است که در آن با استفاده از نیروی مکانیکی تغییرشکل لازم بر روی فولاد انجام میشود. این تغییر شکل روی فولاد میتواند طی یک یا چند مرحله توسط پتککاری یا پرسکاری انجام شود و شکل نهایی ایجاد گردد. برای افزایش قابلیت شکلپذیری معمولاً به فولاد گرما میدهند تا به حالت خمیری درآید، سپس آن را با پتک میکوبند. یا چکشکاری میکنند تا به شکل خواسته شده در آید.[4]

کاربرد انواع مختلف فولاد

از فولادی که تا ۰٫۲ درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود. فولاد متوسط ۰٫۲ تا ۰٫۶ درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند. فولادی که ۰٫۶ تا ۱٫۵ درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود.

ناخالصیهای آهن و تولید فولاد

آهنی که از کوره بلند خارج میشود، چدن نامیده میشود که دارای مقادیر قابل توجهی کربن، گوگرد، فسفر، سیلیسیوم میباشد.

افزودن مقادیر معین از مواد آلیاژ دهنده به آهن

منگنز، فسفر و سیلیسیم در چدن مذاب توسط هوا یا اکسیژن به اکسید تبدیل میشوند و با کمک ذوب مناسبی ترکیب شده، به صورت سرباره خارج میشوند. گوگرد به صورت سولفید وارد سرباره میشود و کربن هم میسوزد و مونوکسید کربن (CO) یا دیاکسید کربن (CO۲) در میآید. چنانچه ناخالصی اصلی منگنز باشد، یک کمک ذوب اسیدی که معمولاً دیاکسید سیلسیم (SiO۲) است، بکار میبرند:

- (MnO + SiO2 ----> MnSiO3(l

و چنانچه ناخالصی اصلی سیلسیم یا فسفر باشد (و معمولاً چنین است)، یک کمک ذوب بازی که معمولاً اکسید منیزیم (MgO) یا اکسید کلسیم (CaO) است، اضافه میکنند:

کوره تولید فولاد و جدا کردن ناخالصیها

معمولاً جداره داخلی کورهای را که برای تولید فولاد بکار میرود، توسط آجرهایی که از ماده کمک ذوب ساخته شدهاند، میپوشانند. این پوششی مقداری از اکسیدهایی را که باید خارج شوند، به خود جذب میکند. برای جدا کردن ناخالصیها، معمولاً از روش کوره باز استفاده میکنند. این کوره یک ظرف بشقاب مانند دارد که در آن ۱۰۰ تا ۲۰۰ تن آهن مذاب جای میگیرد.

بالای این ظرف، یک سقف مقعر قرار دارد که گرما را روی سطح فلز مذاب منعکس میکند. جریان شدیدی از اکسیژن را از روی فلز مذاب عبور میدهند تا ناخالصیهای موجود در آن بسوزند. در این روش ناخالصیها در اثر انتقال گرما در مایع و عمل پخش به سطح مایع میآیند و عمل تصفیه چند ساعت طول میکشد، البته مقداری از آهن، اکسید میشود که آن را جمعآوری کرده، به کوره بلند بازمیگردانند.

روش دیگر جدا کردن ناخالصیها از آهن

در روش دیگری که از همین اصول شیمیایی برای جدا کردن ناخالصیها از آهن استفاده میشود، آهن مذاب را همراه آهن قراضه و ماده کمک ذوب در کورهای بشکه مانند که گنجایش ۳۰۰ تن بار را دارد، میریزند. جریان شدیدی از اکسیژن خالص را با سرعت مافوق صوت بر سطح فلز مذاب هدایت میکنند و با کج کردن و چرخاندن بشکه، همواره سطح تازهای از فلز مذاب را در معرض اکسیژن قرار میدهند.

اکسایش ناخالصیها بسیار سریع صورت میگیرد و وقتی محصولات گازی مانند CO۲ رها میشوند، توده مذاب را به هم میزنند، بهطوریکه آهن ته ظرف، رو میآید. دمای توده مذاب، بیآنکه از گرمای خارجی استفاده شود، تقریباً به دمای جوش آهن میرسد و در چنین دمایی، واکنشها فوقالعاده سریع بوده، تمامی این فرایند، در مدت یک ساعت یا کمتر کامل میشود و معمولاً محصولی یکنواخت و دارای کیفیت خوب بدست میآید.

تبدیل آهن به فولاد آلیاژی

آهن مذاب تصفیه شده را با افزودن مقدار معین کربن و فلزهای آلیاژ دهنده مثل وانادیم، کروم، تیتانیم، منگنز و نیکل به فولاد تبدیل میکنند. فولادهای ویژه ممکن است مولیبدن، تنگستن یا فلزهای دیگر داشته باشند. این نوع فولادها برای مصارف خاصی مورد استفاده قرار میگیرند. در دمای زیاد، آهن و کربن با یکدیگر متحد شده، کاربید آهن () به نام «سمنتیت» تشکیل میدهند. این واکنش، برگشتپذیر و گرماگیر است:

هرگاه فولادی که دارای سمنتیت است، به کندی سرد شود، تعادل فوق به سمت تشکیل آهن و کربن، جابجا شده، کربن به صورت پولکهای گرافیت جدا میشود. این مکانیزم در چدنها که درصد کربن در آنها بیشتر است، اهمیت بیشتری دارد. برعکس، اگر فولاد به سرعت سرد شود، کربن عمدتاً به شکل سمنتیت باقی میماند. تجزیه سمنتیت در دمای معمولی به اندازهای کند است که عملاً انجام نمیگیرد؛ و با سرد کردن سمنتیت فولاد را به وجود میآورند.

عنصرهای آلیاژی فولاد

عنصرهای آلیاژ شده با فولاد، به فولاد خاصیتهای گوناگون میدهند، این خواص میتوانند فیزیکی، شیمیایی یا مکانیکی باشند. اثر عناصر مختلف بر روی فولاد به صورت زیر است:

| عنصر | اثر |

|---|---|

| کربن | از ۰٫۰۶ تا ۰٫۴۰٪ امکان سختکاری پوسته کم عمق را فراهم میکند.

از ۰٫۴۰ الی ۰٫۶۰٪ امکان سختکاری پوسته را آسانتر میکند. از ۰٫۶۰ الی ۰٫۸۰٪ قابلیت سختکاری را افزایش میدهد. از ۰٫۸۰٪ به بالا فقط مقاومت به سایش افزایش مییابد و سختی ثابت است. |

| منگنز | قابلیت سختکاری عمیقتر را فراهم میکند. |

| سیلیسیم | باعث افزایش چقرمگی و استحکام میشود. |

| کروم | باعث افزایش مقاومت به سایش و چقرمگی میشود. |

| نیکل | باعث افزایش چقرمگی و مقداری مقاومت به سایش میشود. |

| تنگستن | باعث افزایش مقاومت به سایش میشود. |

| وانادیم | باعث ریزتر شدن میکروساختار میشود. |

| مولیبدن | باعث افزایش مقاومت به گرما و افزایش قابلیت سختکاری میشود. |

| کبالت | باعث افزایش مقاومت به گرما میشود. |

| نیبوبیم | باعث افزایش مقاومت به سایش میشود. |

| گوگرد، سرب، فسفر، کلسیم | باعث افزایش قابلیت ماشینکاری میشوند |

تولید فولاد در ایران

ظرفیت تولید فولاد در ایران در سال ۲۰۱۷ با رشد ۲۱٫۴ درصدی نسبت به سال ۲۰۱۶ از ۱۷٫۹ میلیون تن به حدود ۲۱٫۷ میلیون تن در سال رسیدهاست. با این افزایش ظرفیت ایران را در جایگاه چهاردهم کشورهای تولیدکننده فولاد قرار گرفتهاست. ایران قصد دارد در افق ۱۴۰۴ این رقم را به ۵۵ میلیون تن در سال برساند.[6]

در کشور ایران از روشهای احیای مستقیم و کوره بلند برای تولید فولاد استفاده میشود.

| نام کارخانه | روش تولید | ظرفیت تولید در هر سال |

|---|---|---|

| فولاد مبارکه اصفهان | احیای مستقیم | ۸٫۸ میلیون تن |

| مجتمع فولاد خوزستان | احیای مستقیم | ۵٫۰ میلیون تن |

| ذوب آهن اصفهان | کوره بلند | ۳٫۶ میلیون تن |

| مجتمع فولاد خراسان | احیای مستقیم | ۱٫۴ میلیون تن |

| معدنی صنعتی چادرملو | احیای مستقیم | ۱٫۳ میلیون تن |

| ذوبآهن امیرکبیر اراک | کوره بلند | ۱٫۱ میلیون تن |

| مجتمع فولاد آذربایجان | احیای مستقیم | ۰٫۸ میلیون تن |

فولادهای استاندارد

فولادهای متداول دارای کربن با درصد وزنی حدود چند هزارم درصد تا یک درصد میباشند. همچنین تمامی فولادها مقادیر متغیری از عناصر دیگر بهخصوص منگنز را دارا میباشند. منگنز علاوه بر کاهش اکسیژن مذاب، توانایی کار گرم فولاد را نیز افزایش میدهد. سیلیسیم، فسفر و سولفور نیز همواره، در اندازههایی گرچه کوچک، وجود دارند. مواد دیگر نیز میتوانند در مقادیر بسیار کم به علل مختلف همچون طبیعت فرایند تولید فولاد یا ایجاد خواص مطلوب وجود داشته باشند.

فولادها میتوانند به صورت ریخته، شمش یا میتوان با گرم کردن مجدد، بر روی آن کار گرم با استفاده از یکی از روشهای نورد، اکستروژن، فورج یا دیگر روشهای دیگر تولید شکل داده شود. برای کاربردهای مهندسی فولادهای شکل داده شده، با داشتن فرم، کیفیت سطحی، استحکام و دمای کاری متنوع، بیشترین مواد مورد استفاده هستند.

جستارهای وابسته

منابع

- "Steel". Wikipedia. 2020-02-01.

- حامی، احمد (۱۳۸۸). مصالحشناسی. انتشارات دانشگاه تهران.

- "Steel". Wikipedia. 2019-05-03.

- مسن آبادی، رضا (۱۳۸۷). آهنگری. انتشارات دانشگاه صنعتی امیرکبیر.

- William E. Bryson (۲۰۰۹). Heat Treatment, Selection, and Application of Tool Steels (ویراست ۲). Hanser. صص. ۳. شابک ۳-۴۴۶-۴۱۹۴۱-۱.

- «میزان تولید فولاد ایران در سال 2017 - تجارتنیوز». تجارتنیوز. ۱۳۹۶-۱۰-۳۰T21:40:43+00:00. دریافتشده در 2018-07-10. تاریخ وارد شده در

|تاریخ=را بررسی کنید (کمک)

- دانشنامهٔ رشد