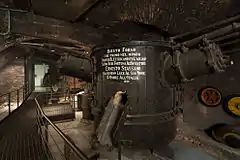

کوره قوس الکتریکی

کوره قوس الکتریکی (به انگلیسی: Electric Arc Furnace) که به صورت مخفف EAF نامیده میشود، کورهای است که مواد فلزی با استفاده از یک قوس الکتریکی ذوب میشود. این کورهها اندازههای متفاوتی داشته و در ایران به صورت کورههای قوس الکتریکی سنتی (تخلیه از ناودان) و EBT (تخلیه از کف) استفاده میگردند. دمای ذوب و تخلیه در این کورهها در حدود ۱۶۰۰ درجه و در بعضی از کورههای آزمایشگاهی گاهی دما به ۳۰۰۰ درجه سانتیگراد میرسد.

مهمترین مواد اولیه برای تولید فولاد و چدن در کورههای قوس الکتریکی عبارتند از آهن قراضه، آهن اسفنجی، شمش چدن کوره بلند، فرو آلیاژهای آهک و فلورین میباشد. در ایران عمدتاً از آهن قراضه و از آهن اسفنجی به صورت گندله یا خشته استفاده میگردد که میتواند به دلیل فراوانی واحدهای احیای مستقیم باتوجه به در دسترسبودن منابع گاز طبیعی در ایران باشد.

نوع دیگری از ماده شارژ کوره در برخی کشورها، تغذیه مداوم آهن اسفنجی خشتهشده گرم است.[1] کورههای قوس الکتریکی، از طریق ذوب شدن بار کوره توسط قوس الکتریکی ایجاد شده بین الکترودهای گرافیتی و بار فلزی، کار میکنند. در این روش، ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد. دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود. سپس فولاد تولیدشده درون کوره پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است.[1]

تاریخچه

شروع فرایند اختراع و ساخت کورههای قوس الکتریکی امروزی به قرن نوزدهم بازمیگردد. اختراع اولیه کورهٔ قوس الکتریکی بوسیلهٔ آقای همفری دیوی (Humphry Davy) در سال ۱۸۰۸ اتفاق افتاد. همفری دیوی توانست یک قوس الکتریکی با نور شدید و دمای بالا بوجود آورد. البته اکتشاف آقای دیوی در آن زمان توجه زیادی را به خود جلب کرد، اما این اکتشاف برای چندین سال در حد یک کنجکاوی علمی باقی ماند و هیچکس نتوانست آن را به صورت عملی بهکارگیرد.

اما بالاخره در سال ۱۸۷۸ فردی به نام ارنست ویلیام زیمنس (William Siemens) اولین کورهٔ کورهٔ قوس الکتریکی را ساخت. او توانست در یک آزمایش ۲ کیلوگرم آهن قراضه را ظرف ۲۰ دقیقه بوسیله قوس الکتریکی ذوب کند؛ که در آن زمان موفقیت بزرگی بود و در سالهای بعد سبب تحویل چشمگیری در صنعت ذوب آهن شد.

کورههای اولیه

اما پل هرویت (Paul Héroult)اولین کورهٔ قوس الکتریکی تجاری را در سال ۱۹۹۰ در شهر لپراز فرانسه ساخت.

فولادسازان آمریکایی بسرعت متوجهٔ مزیتها ذوب الکتریکی شدند و به همین منظور از هرولت دعوت کردند که بازدیدی از امکانات کشور آنها داشته باشد. بعد از آن به کمک پل هرویت در سال ۱۹۰۷ اولین کوره قوس الکتریکی در کارخانه شرکت فولادسازی هالکوم (halcomb) در نیویورک نصب شد.

در ابتدا دستیابی به قوس الکتریکی به علت عدم تأمین برق بسیار محدود و گران بود. به تدریج با توسعهٔ صنعت برق، کورههای قوس الکتریکی نیز توسعه پیدا کردند و بتدریج کورههای بزرگتری ساخته شدند، که بزرگترین آن تاکنون توسط شرکت دانیلی ایتالیا با وزن ۴۲۰ تن ساخته شده، که کارخانه فولادسازی توکیو در سال ۲۰۱۰ راهاندازی کردهاست.

اجزا و ساختمان کورههای قوس الکتریکی

بدنهٔ کوره

کورههای قوس الکتریکی اساساً یک حمام بزرگ و کم عمق با بدنهٔ فولادی هستند؛ که با مواد نسوز(Refractory) مقاوم در برابر حرارت پوشش داده میشوند.

همچنین دما در این کورهها بسیار بالا است (حدود ۳۰۰۰ درجه سانتیگراد) و تقریباً هیچ ماده نسوزی تحمل همچین دمایی را ندارد. به همین علت برای کاهش دما، بدنه و سقف این کورهها را با لولههای آبگرد پوشانده شدهاست.

بهطور کلی بدنهٔ کورههای قوس الکتریکی از سه بخش اصلی تشکیل شدهاست که عبارتاند از: کف یا بوته (heats)، دیوار جانبی (shell) و سقف (roof).

- سقف کوره (roof): به صورت یک کلاهک است و معمولاً به گونهای طراحی میشود که هم سبک باشد و هم استحکام لازم را داشته باشد. در سقف کورههای قوس الکتریکی معمولاً سه سوراخ قرار دارند که این سه منفذ محل عبور الکترودها هستند. در کورههای قوس الکتریکی معمولاً سقف به گونهای طراحی میشود که همراه با الکتردها قابل حرکت باشند.

- دیوار جانبی کوره (shell): عموماً به صورت استوانهای هستند و با مواد نسوز و همچنین لولههای آبگرد پوشیده شدهاست.

- کف یا بوته کوره (heats): حالت قوسی شکل دارد و برعکس سقف آن عمقش نسبتاً کم و سطح آن زیاد است تا فصل مشترک مذاب با سرباره بیشترین مقدار باشد.

تجهیزات الکتریکی

تجهیزات الکتریکی از مهمترین اجزای تشکیل دهندهٔ کورههای قوس الکتریکی میباشد؛ که از سه قسمت زیر تشکیل شدهاست:

- کلید قطع و وصل مدار

- راکتور و ترانسفور ماتور

- تنظیم کنندههای الکترود

کلید قطع و وصل مدار

بهخاطر مصرف خیلی زیاد انرژی در کورههای قوسی، این کورهها به یک منبع الکتریکی فشار قوی متصل میشوند. در این میان کلید خودکار وظیفهٔ حساس و مشکلی دارد. زیرا که در هر ذوب کوره حدود ۵یا۶ دفعه برق قطع میگردد. در نتیجه ضروری است که از یک کلید قطع و وصل فوقالعاده مقاوم استفاده شود.

راکتور و ترانسفورماتور

راکتور برای پایین آوردن نوسانها و افزایش ناگهانی ولتاژ مورد استفاده قرار میگیرد. راکتور از یک سیم پیچ ساده که جریان الکتریکی از آن عبور میکند تشکیل شدهاست. جریان عبور کرده از سیم پیچ، ولتاژی را القا میکند که سبب ایجاد یک جریان مخالف در سیم پیچ مجاور میشود. به این ترتیب راکتور وارد خط شده و جلوی جریان را میگیرد و نتیجه باعث پایین آمدن نوسانها میشود.

در قسمت دیگر مدار، تراسفورماتور قرار گرفتهاست، که مهمترین قسمت تجهیزات الکتریکی میباشد.

تراسفورماتور اساساً یک وسیلهٔ الکترومغناطیسی است که میزان و جهت تغییر ولتاژ یک منبع جریان متغیر ر ا، به میزانی که برای دستگاه مورد نیاز باشد، تنظیم مینماید. تراسفورماتور نیز اساساً از دو سیم پیچ اولیه و ثانویه تشکیل میشود. این دو سیم پیچ دارای یک مدار مغناطیسی مشترک هستند که آن دو را به هم متصل مینماید.

تنظیم کنندههای الکترود

در حین ذوب اعمال حدکثر توان کوره ضروری است، زیرا که قراضهها داخل حمام مذاب ریخته شدهاند و مقاوت شارژ کوره دائماً تغییر میکند. علاوه بر این الکترودها فرسوده میشوند و کمکم طول قوس بیشتر میشود.

طول قوس، قدرت ورودی کوره را تعیین میکند، به همین دلیل وسایل و تجهیزات فراوانی برای اندازهگیری آن ساخته شدهاست، که به آنها تنظیم کننده گفته میشود.

این تجهیزات میزان اختلاف توان مطلوب ورودی را با قدرت وارده اندازهگیری میکنند و برای تطابق دقیق آنها و همچنین طول قوس مطلوب، الکترودها را بالا و پایین میبرند و درنتیجه قدرت ورودی یکنواخت میشود.

الکترودها

یکی دیگر از اجزای اصلی کورههای قوس الکتریکی الکترودها هستند. کار الکترودها انتقال جریان از بازوهای الکترود به بار کوره از طریق ایجاد قوس الکتریکی میباشد.

الکترودهای گرافیتی و زغالی از مهمترین مواد مصرفی در کورههای قوس الکتریکی هستند. این الکترودها تأثیر زیادی در کیفیت مذاب و البته تولید محصول داشته و از نظر اقتصادی نیز سهم قابل توجهی از هزینهها را به خود اختصاص میدهدند. برای تولید مذاب باکیفیت باید از الکترودهای با خواص مشخصی استفاده کرد.

همچنین یک الکترود خوب باید خواصی به شرح زیر داشته باشد:

- هدایت الکتریکی خوب

- مقاومت مکانیکی بالا

- مقاومت در مقابل اکسایش به ویژه در درجه حرارت بالا

- حاوی حداقل مواد مضر مانند گوگرد و …

- تهیه ارزان قیمت آنها

در صنعت معمولاً براساس میزان تولید فولاد و فروآلیاژهای مورد نیاز، از سه نوع الکترود استفاده میشود که به ترتیب عبارتند از:

- الکترودهای زغالی

- الکترودهای گرافیتی

- الکترودهای زینترشده

الکترودها به دو شیوهٔ زیر مصرف میشوند:

- مصرف جانبی ناشی از اکسایش که به لاغر شدن ستون الکترود (بهسوی نوک آن) میانجامد

- مصرف نوک الکترود.

دادههای فراوانی دربارهٔ سایش نوک و جوانب الکترود یافت میشود که عموماً این دادهها را براساس آهنگ سایش برحسب کیلوگرم گرافیت در ساعت بر مترمربع بیان میشود.

همانطور که گفته شد در حین عمل ذوب در کوره قوس الکتریکی، الکترودها بهدلایل مختلف از جمله اکسیداسیون، تصعید و شکستگی، از بین میروند. در نتیجه تعویض مرتب الکترودها ضروری میباشد. به همین جهت بخش انتهایی هر یک از الکترودها دارای یک سرپیچ گرد مخروطی شکل است، که داخل آن میتوان یک مغزی پیچ داد. به همین ترتیب الکترودها به یکدیگر پیچ شده و بهطور پیوسته در داخل مذاب مصرف میشوند.

نکتهای که در ارتباط با اتصال الکترودها باید توجه داشت این است که اگر اتصال الکترودها سست باشد، جریان به جای اینکه از تمام الکترود عبور کند، تنها از مغزی رد میشود. به این ترتیب سست بودن اتصال الکترودها باعث افت زیاد انرژی الکتریکی میشود. البته باید توجه داشته باشیم که بیش از حد محکم کردن الکترودها نیز منجر به شکاف برداشتن آن در ناحیه گردن میشود که به هیچعنوان برای ما مطلوب نمیباشد. در نتیجه میتوان گفت، اهمیت اتصالهای محکم در صرفهجویی انرژی الکتریکی میباشد.

مراحل ذوب آهن و فولاد سازی در کورههای قوس الکتریکی

مواد مصرفی و اولیه

دو ماده اصلی در کورهٔ قوس الکتریکی، آهن قراضه و آهن اسفنجی میباشند. ابتدا در کوره مقداری آهن اسفنجی شارژ میکنند و آن را به وسیله ایجاد قوس الکتریکی ذوب مینمایند و سپسآهن اسفنجی در کوره شارژ مینمایند. خواص فیزیکی قراضه در عملیات ذوب کورههای قوس الکتریکی اثر مهمی دارد. عدم انتخاب صحیح مواد اولیه ممکن است منجر به شکستن الکترودها یا سرریز شدن فولاد مذاب یا حتی انفجار گردد. در عمل سعی میشود از انواع قراضه در کوره استفاده شود تا معایب به حداقل برسد و عملیات کوره بهینه باشد.

گذشته از مواد اولیه آهن دار که بخش اصلی شارژ کورههای قوس الکتریکی را تشکیل میدهند مواد دیگری به عنوان کمک ذوب، سرباره زا، روانساز یا موادی جهت آلیاژ کردن یا تصحیح ترکیب نهایی مذاب مورد نیاز میباشند. گاهی اوقات افزودن کربن نیز جهت تنظیم آنالیز نهایی ذوب یا برای بالا بردن مقدار کربن فولاد لازم است.

کمک ذوبها که مهمترین آنها آهک است جهت تشکیل سربارهها و اثر گذاشتن بر واکنشهای شیمیایی در مراحل مختلف تصفیه متالوژیکی به کوره افزوده میشوند. عناصر آلیاژ کننده که اکثر آنها مواد فلزی هستند جهت رسیدن به ترکیب نهایی دلخواه به ذوب افزوده میشوند. موادی که قسمت زیادی از عناصر آلیاژی را دارند فروآلیاژ نامیده میشوند. علاوه بر این مواد، مواد دیگری از قبیل فرومنگنزهای کم کربن و پر کربن و فروسیلیکو منگنز و فروسیلیسیم و سایر فرو آلیاژها نیز افزوده میشوند.

یکی دیگر از مواد مصرفی در کوره، عناصر آلیاژکننده هستند. این عناصر که معمولاً در تولید فولادهای کربنی کم آلیاژ، پرآلیاژ و فولادهای زنگ نزن مصرف میشود شامل سیلیکون، منگنز، نیکل، کروم و مولیبدن هستند. این عناصر را به صورت ترکیبی با سایر عناصر به فولاد مذاب میافزایند که معمولاً ترکیب با آهن انجام میگیرد گاهی اوقات نیز از آلیاژهای دوتایی یا سه تایی که مقدار آهن آن کم است مثل فروسیلیکو منگنز استفاده میشود.[

فرایند ذوب گرفتن آهن

برای ذوب و جداسازی مواد و تصفیه از دو روش اسیدی و بازی استفاده میشود.

در روش اسیدی که آستر کوره نیز باید متناسب با آن انتخاب شود، آهن قراضه و مواد خام بایستی درصد گوگرد و فسفر پایین داشته باشند زیرا امکان جدا کردن این مواد در این روش وجود ندارد. هزینه پایین مواد نسوز و دوام بیشتر آسترها و مصرف کمتر انرژی و سیالیت و روانی بیشتر مذاب و سیالیت کم سرباره از مزایای این روش میباشد ولی مصرف قراضههای مخصوص کاربرد آن را بسیار محدود نمودهاست. در این روش مواد شارژ به همراه مقداری مواد کربن زا به کوره ریخته میشود و هیچ نوع مواد سرباره زا به کوره افزوده نمیگردد و پس از عملیات ذوب مقداری ماسه و در مواردی ۱ الی ۳ درصد سنگ آهک به آن میافزایند.

در روش بازی نیز کوره با آستر مناسب بایستی انتخاب گردد روش بازی روشی آسانتر برای ساخت فولاد است و با استفاده از تخلیه سرباره میتوان باعث کاهش گوگرد و فسفرزدایی تا میزان بسیار زیاد گردید و تبدیل نامرغوبترین قراضه به فولاد مرغوب را امکانپذیر میسازد. این روش ممکن است به صورت یک سرباره ای یا دو سرباره ای انجام گیرد.

در مجموع روش بازی مورد استفاده بیشتری دارد و استفاده از مواد سرباره زا چون آهک و روانساز چون آهک و روانساز چون فلوئوراسپار در آن معمول است. در مجتمع فولاد مبارکه اصفهان از این روش استفاده میگردد.

همانطور که قبلاً نیز گفته شد برای انجام ذوب و طریقه عملی استفاده از گندله احیا شده داشتن یک حوضچه مذاب آهن در آغاز و شارژ آهن اسفنجی بدان است. این حمام مذاب در ابتدا توسط قراضهها تشکیل میشود. در هر کوره سه الکترود از سقف کوره عبور کرده و بر بالای مذاب و در داخل آن قرار میگیرد در حالی که هریک از الکتروده به یک فاز جریان برق متصل میگردند جریان از هر الکترود به داخل بار کوره جریان مییابد و منجر به ایجاد حرارت زیاد و در نتیجه ذوب مواد کوره میشود.

الکترودها بسته به کیفیت بار و میزان بار حرکت عمودی نوسانی به بالا و پایین دارند که در نتیجه طول قوس ایجاد شده تغییر کرده و مقدار حرارت لازم برای ذوب تنظیم میگردد. در ابتدا جریان بالا با ولتاژ بالا جهت استفاده از حداکثر انرژی اعمال میگردد. با برقراری جرقه و ذوب قراضهها در هنگامی که درجه حرارت به ۱۵۵۰ برسد شارژ آهن اسفنجی به کوره آغاز میشود و به تدریج ولتاژ نیز به مقدار مطلوب کاهش مییابد در این خلال آهک و فلوئورین جهت تشکیل سرباره به کوره افزوده میشوند.[ خوب اگر بخواهیم در ارتباط با فرایند ذوب، جمعبندی کنیم، میتوانیم فرایند ذوب را در سه مرحله خلاصه کنیم:

- معمولاً مرحله شروع ذوب با ولتاژ متوسط قوس الکتریکی آغاز میشود تا از صدمه زدن قوس به سقف جلوگیری شود.

- وقتی الکترودها به داخل بار وارد شدند، ولتاژی انتخاب میشود که حداکثر انرژی ورودی را به کوره بدهد.

- وقتی حوضچه مذاب ایجاد شد، میزان ولتاژ را به مقدار متوسط کاهش میدهند تا از آسیب رساندن تشعشع به آسترهای نسوز جلوگیری شود. به محض اینکه سه چهارم بار ذوب شد یا حوضچه فرورفت، روش معمول این است که الکترودها را بالا میکشند و قراضههای گداخته شده باقیمانده را که در قسمتهای دیگر کوره موجودند، با هم (مذاب) مخلوط کنند؛ که این کار را بوسیلهٔ میله مخصوص ویا جابجا کردن قراضهها، ویا بوسیله لوله مخصوص دمش اکسیژن انجام میدهند.

منابع

- ریحانی زاده، آرمین (۱۳۹۸). انتخاب شارژ کورههای قوس الکتریکی. نوربخش. صص. ۱۵۶. شابک ۹۷۸-۶۰۰-۷۳۰۹-۹۹-۵-.

- مشارکتکنندگان ویکیپدیا. «electric arc furnace». در دانشنامهٔ ویکیپدیای انگلیسی.

- A.Sadeghi, Industrial Metals, Dept of Mech. Eng. University of Tehran

- THe History of Phosphorus, Arthur Toy

پیوند به بیرون

- Recognition of first foundry as historical site

- Home made small scale arc furnace using a welder (Caution with experiments!) بایگانیشده در ۱۲ فوریه ۲۰۰۴ توسط Wayback Machine

- Electric Arc Furnace module at steeluniversity.org, including a fully interactive simulation

- مدلهای فرایند که عملیات EAF و کنترل (MPC) را نشان میدهند

- ویدیوی یوتیوب از EAF کوچکی در نیوزیلند در یوتیوب