ریختهگری قالب پوستهای

ریختهگری قالب پوستهای (Shell Mold Casting) یکی از معروفترین روشهای ریختهگری با روشهای دارای قالب تکبار است که دارای دقت ابعادی بسیار خوبی میباشد، این روش هم برای فلزات آهنی و هم فلزات غیر آهنی کاربرد دارد البته استفاده معمول آن برای چدنها، آلومینیوم، مس، فولادهای ضدزنگ وانواع آلیاژهای آهنی میباشد. در این روش برای ریختهگری از یک قالب با پوستهای نازک (حدود۱۰ میلیمتر) از جنس ماسه استفاده میشود که این ماسهها توسط چسبی از رزین ترموپلاستیک (نظیر فنل فرمالدهید) کنار هم دیگر قرار گرفتهاند و در اصل این روش شبیه روش قالب ماسهای در ریختهگری است از این جهت که هر دو از جمله روشهای ریختهگری با قالب تک بار (یک بار مصرف) میباشند.

شروع استفاده از این روش برای ریختهگری مربوط به کشور آلمان در حدود سال ۱۹۴۰ میلادی میباشد.

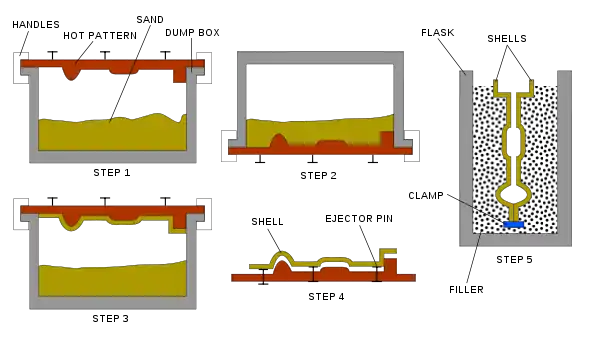

روش انجام کار

۱. الگویی فلزی گرم شده بر روی محفظهای شامل ماسه و رزین قرار میگیرد؛ لازم است ذکر شود که الگو معمولاً از چدن ساخته میشود ۲. با برعکس کردن سیستم ماسهها به روی الگوی گرم شده (در محدودهٔ دمایی ۲۳۰ تا ۳۱۵ درجهٔ سانتی گراد) ریخته میشوندو لایهای از ماسه بر روی الگو شکل میگیرد. در واقع در این مرحله با گرم شدن مخلوط رزین و ماسه رزین موجود در آن ذوب شده و اطراف ذرات ماسه را میگیرد و باعث چسبیدن ذرات ماسه به همدیگر میشود. ۳. مجدداً الگو به حالت ابتدایی بازگشته تا ماسههای اضافه از آن بریزد معمولاً پس از این مرحله ضخامت ماسهها در حدود ۱۰ تا ۲۰ میلیمتر است البته در حالت کلی این ضخامت تابعی از دما و زمان نگهداری الگو در این حالت است. ۴. پس از این الگو در هیتر برده میشود تا ماسهها به خوبی مستحکم بشوند، در اصل این مرحله برای عمل آمدن (عملکرد کامل و درست) رزین انجام میشود (استحکام مکانیکی پوستهٔ سخت سازی شده در حدود ۳۵۰ تا ۴۵۰پوند بر اینچ مربع (psi) میباشد که بر اساس واحد متریک معادل است با محدودهٔ ۲٫۴ تا ۳٫۱ مگاپاسگال) ۵. با پینهای جداساز (Ejector Pins) ماسهها از الگوی اولیهٔ خود جداسازی میشوند ۶. این الگوهای ماسهای اکنون خود به عنوان الگوی اصلی برای قالب ریختهگری هستند که در درون یک فلاسک فلزی (قالب ریختهگری) گذاشته و بر روی قطعاتی فلزی سوار میشوند و پس از این که به خوبی محکم کاری قالب انجام و الگوی ماسهای با گیرهها به خوبی مهار شد، مذاب ریخته میشود ۷. سردسازی :در این مرحله مذاب به اندازه کافی سرد شده و انجماد انجام میشود و شکل قطعه نهایی حاصل میشود ۸. پس از سرد سازی قالب مورد نظر شکسته میشود تا قطعه نهایی از آن خارج شود

ماسه

ماسه استفاده شده در این فرایند سیلیسی یا از جنس سیلیکون هستند و خاک رس و مواد آلی به همراه ندارند، چون به همراه داشتن این مواد سبب میشود ماسه برای استحکام به چسب بیشتری نیاز داشته باشد. ماسه استفاده شده همچنین میبایست خشک باشد، زیرا ماسهای که دارای رطوبت باشد سبب میشودرزین موجود در مخلوط ماسه-رزین باد کرده و خاصیت پوششی کافی را برای ماسه ایفا ننماید.

رزین

همانطور که ذکر شد در این فرایند معمولاً از رزینهای فرمالدهید که ترموپلاستیک (خواص مواد ترموپلاستیک بر خلاف ترموستها با دما دچار تغییر میشود) هستند استفاده میشود که البته به آن اندکی هگزامین میافزایند که آن را گرما سخت (افزایش مقاومت نسبت به گرما) میکند

روانکنندهها

برای سهولت جداسازی قالب از مدل و همچنین روانروی ماسهها کاربرد دارد، البته استحکام کششی قالب را هم بالا میبرد، چون مخلوط ماسه را چگال تر خواهد نمود. در بیشتر موارد در این نوع ریختهگری از استیرات کلسیم و روی بهره برده میشود. مقدار مورد نیاز از این مواد در حدود ۲ تا ۵ درصد مقدار رزین استفاده شده در مخلوط ماسهای است البته در مواردی به اقتضای ضرورت ممکن است این مقدار به ۹ درصد مقدار رزین استفاده شده در مخلوط هم برسد.

مزایا

۱. هزینه کارگر کمی دارد به ویژه نسبت به ریختهگری قالب ماسهای، مهارت خاصی هم برای انجام فرایند نیاز نیست و بهسادگی قابل انجام است. ۲. دقت ابعادی بسیار مناسبی دارد که این خود باعث میشود که هزینههای ناشی از ماشینکاری، تمیزکاری و عملیات پایانی قطعهٔ حاصل شده هم بسیار کاهش بیابد. ۳. سطح صاف قطعه نهایی و همچنین قالب (نسبت به روش قالب ماسهای) که باعث میشود جریان مذاب آسان و روان جاری شود؛ لازم است ذکر شود رزین به کار رفته در ماسه هم در مسطح سازی سطح قطعه تأثیر بهسزایی دارد ۴. سرعت تولید بالا و به همین سبب شمارگان بالا (این روش برای تیراژهای بالا اقتصادی است) ۵. امکان بازیافت ماسه و مواد استفاده شده در تهیه قالب ریختهگری، در این روش فراهم است؛ برای بازیافت ماسههای آغشته به رزین (چسبهای رزینی) دمای مخلوط ماسه و رزین را بالا میبرند که این باعث میشود رزین موجود در این مخلوط بسوزد، سپس ماسه از آن استخراج شده و میتوان از آن در شکلدهی قالبهای دیگر استفاده کرد

معایب

۱. قیمت تجهیزات بالایی دارد برای مثال قیمت چسب تهیه شده از رزین و همچنین مدل کار که این مدل (الگو) هزینههای مربوط به ماشینکاری نیز دارد ۲. استحکام مکانیکی قطعه تولیدی زیاد نیست ۳. امکان ایجاد تخلخل بالایی دارد ۴. دارای محدودیت در راهگاهی و تغذیهگذاری ۵. علیرغم دقت بالا به ماشین کاری نیاز دارد ۶. آمادهسازی قالبها ممکن است هفتهها طول بکشد

محدودیتها و تلرانس

معمولاً برای ریختهگری فلزات کمتر از ۹ کیلوگرم کاربرد دارد و کمترین جرم قطعاتی که با این روش ریختهگری میشود در حدود ده گرم میباشد، سطح قالب نیز کمتر از ۰٫۳ متر مربع میباشد.

محدودیت ضخامت

کمترین ضخامتی که قطعات تولید شده با این شیوه دارا هستند در حدود ۰٫۱۵ تا ۰٫۶ سانتیمتر است که البته در حالت کلی این محدوده بستگی به مواد ریختهگری شده نیز دارد.

تلرانس ودقت نهایی

تلرانس آن در حدود 0.005 cm/cm میباشد. میزان خطای ابعادی حاصله از این روش در تولید میتواند به ۲٫۵ میکرومتر هم در شرایط مناسب تولید برسد که دقت قابل قبولی است.

کاربردها

در تولید چرخدنده، میل بادامک شافت، شیر اتصال جریان سیال، بوش، شاتون و سر سیلندر کاربرد دارد.

جستارهای وابسته

- ریختهگری

- ریختهگری ماسهای

- ریخته گری فلز

- قالبسازی

منابع

1.Materials And Processes In Manufacturing,J T.Black;Ronald A.Kohser,Wiley ,Eleventh Edition.ISBN 978-0-470-87375-5

2. Principles of Modern Manufacturing,Mickell P.Groover,Wiley,Fourth Edition.ISBN 978-0-470-50592-2

۳. ویکیپدیا انگلیسی