ماشینکاری تخلیه الکتریکی

ماشینکاری تخلیه الکتریکی (به انگلیسی: Electrical discharge machining) به صورت مخفف (EDM) فرایند برادهبرداری است که در آن از یک منبع ژنراتور برای تولید جرقه با ولتاژ پایین وامپر بالا بهمنظور برادهبرداری استفاده میشود. فرایند برشکاری بهوسیله جرقههای متناوب و کنترل شدهای است که بین الکترود یعنی سیم و قطعه کار زده میشود. در این روش برای براده برداری هیچگونه تماس مستقیمی بین قطعه کار و الکترود بر قرار نمیشود

سیم وایرکات

نقش سیم وایرکات انتقال جرقه است و باید رسانایی خوب و استحکام کافی داشته باشد. بطورکلی دونوع سیم مصرف شونده و رفت برگشتی وجود دارد. سیمهای مصرفی در وایرکات از جنس مسی یا برنجی با پوششهای متفاوت روی و اکسید روی بی فرمولهایی برای برش بهتر میباشد. اخیراً کشورهای کره تایوان و چین محصولات خوبی ارائه کردهاند. این سیمها با کششهای متفاوت معمولاً”۹۰۰–۵۰۰> نیوتن برمتر مصرفی بوده و به دلیل فرسودگی با جرقه وافت سایز فقط یکبار مصرف میشوند. سیمهای رفت و برگشتی عمدتاً” ترکیبات مولیبدن وتنگستن است.

مزایا

یکی از مزایای اختصاصی وایرکات اساس کار به صورت تخلیه الکتریکی است. با این روش اسپارک مانند فشاری روی قطعه کار و محورهای دستگاه نیست و این دستگاه به صورت میکرون به میکرون حرکت میکند و مادامی که از کامپیوتر خود فرمان میگیرد، بدون هیچ خطایی در مسیر خود حرکت میکند. با این مزیت میتوان انواع قطعات دقیق و قالبهای مرحلهای سنبه و ماتریس و پلاستیک را طراحی و اجرا کرد. به عنوان مثال در قالبهای مرحلهای نمیتوان قابلیت وایرکات را با بقیه دستگاهها حتی فرز CNC مقایسه کرد. چون در تمام طول و ارتفاع به صورت یکسان براده برداری میکند. این توانایی را در هیچیک از دستگاههای فرز یا تراش CNC نمیتوان مشاهده کردٍ همچنین متریالهای رسانا را که سختی بسیار بالایی دارند و با هیچ ابزار نمیتوان آنها را ماشینکاری کرد با این روش به راحتی قابل براده برداری است.[1]

محدودیتها

پیچیدگی و گسترده بودن سیستمهای وایرکات ضمن بالا بردن هزینههای اولیه باعث ایجاد حساسیت در کار این دستگاه شده و هزینه نگهداری بالایی را موجب میشود. بهطوریکه تمامی سیستمها باید دائماً کنترل و سرویس و احیاناً تعویض شوند. کوچکترین اهمال باعث دردسرهای بزرگ بعدی خواهد شد.

سنگزنی با تخلیه الکتریکی

مبانی و اصول فرایند

سنگ زنی به روش تخلیه الکتریکی یک فرایند فرسایش با جرقه الکتریکی است که برای ماشین کاری دقیق قطعات هادی یا نیمه هادی الکتریکی استفاده میشود. اگر چه اصول این فرایند همان اسپارک معمولی است، ولی تفاوتهایی وجود دارد که آن را به عنوان یک فرایند منحصر به فرد نشان میدهد. در این روش یک چرخ سنگ زنی دوار و هادی الکترونی به عنوان الکترود یا ابزار برشی به همراه قطعه کار در وان دی الکتریک که حاوی یک هیدرو کربن به عنوان دی الکتریک است قرار دارند. منبع قدرت قادراست در هر ثانیه بیش از دویست و پنجاه هزار پالس تولید کند. در این فرایند ابزار (سنگ) به قطب منفی و قطعه کاری به قطب مثبت وصل میشوند.

مایع دی الکتریک از میان گپ کوچکی که بین سنگ و قطعه کار وجود دارد جاری میشود و حرکت چرخشی سنگ جریان ممتد و یکنواخت این مایع را تضمین میکند، از این رو بسیاری از مشکلات شستوشو در اسپارک معمولی را تا حدودی مرتفع میسازد.

جریان منقطع پالسی، یک جرقه الکتریکی کوچک در کوتاهترین فاصله بین سنگ و قطه کار ایجاد میکند و چاله کوچکی از مذاب فلز در نقطه اصابت جرقه تشکیل میشود. در اثر حذف جرقه، فلز مذاب از روی قطعه کار بیرون ریخته میشود و در نتیجه این عمل گودال کوچکی باقی میماند. این عمل صدها و هزاران بار در در ثانیه و در طول مدت فرایند EDG تکرار میگردد.

با توجه به اینکه هیچ اتصال مکانیکی بین سنگ و قطعه کار وجود ندارد، فرایند EDG در مقایسه با روشهای سنگ زنی مکانیکی از قابلیت زیادی برخوردار بوده و با این روش میتوان قطعات سخت و ترد را ماشین کاری کرد یا برش داد وبا تیز کردن سنگها و تراش آنها اشکال پیچیده پدیدآورد، در صورتی که ماشین کاری این مواد با سنگ زنی معمولی و استفاده از سنگهای الماسه هزینه زیادی خواهد داشت.

تجهیزات

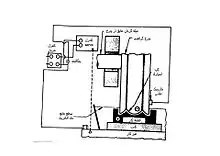

تشابه زیادی بین ماشینهای EDG و EDM (ماشینکاری تخلیه الکتریکی) و ماشینهای سنگ معمولی وجود دارد. سیستم مولد قدرت، سیستم هدایت دی الکتریک و سیستم فیلتره و صاف کردن دی الکتریک آنها، تقریباً مشابه سیستمهای EDM معمولی است. همچنین حرکت دورانی محور ماشین و نحوه نصب و سوار کردن آن دقیقاً شبیه ماشینهای سنگ پیشانی است. شکل ظاهری سنگ و سیستم چرخش خودکار ان در EDG و ماشین سنگ معمولی کاملاً یکسان hاست.

سنگها

سنگهای استفاده شده درEDG معمولاً از نوع اسفنجی (متخلخل) و از جنس گرافیت با گرید پایین است.

معمولاً قطر آنها ۱۰۰ تا ۳۰۵ میلیمتر و عرض آنها ۰٫۲۵ تا ۱۵۲ میلیمتر است. در فرایند EDG سنگهای ماشین کاری و شکلدهی از ترکیبات گرافیتی هستند، ارزان بوده و مواد فولادی را با سرعت بسیار زیادی ماشین کاری میکنند.

در مقایسه با چرخ سنگزنی با الماس، سنگها یکی از منابع کاهش هزینه در فرایند EDG هستند. برای مثال هزینه سنگ فرم الماس ۱۵۰–۱۵۰۰ دلار و هزینه یک سنگ فرم EDG تقریباً ۵۰ دلار است.

در اثر این نوع فرایند، سنگ فرسایش مییابد و قطعه را نیز میساید. اگر چه در یک نسبت خیلی کم، خوردگی در قطعه کار نیز پیش میآید. در اثر فرسایش، سنگ دقت اولیه اش را از دست میدهد، از این رو تراش سنگ تقریباً بعد از هر مرحله ماشین کاری انجام میگیرد.

سیستم خودکار Servo – drive system

سیستم خودکار EDG یک سیستم منحصر به فرد بوده بهطوریکه در این سیستم سنسورهایی در محل تعبیه شده که گپ ثابت بین سنگ و قطعه کار را در تمام مدتی که عمل تغذیه و هدایت قطعه کار را در تمام مدت به زیر سنگ لازم باشد، بهطور دینامیکی تأمین میکند. این عمل از طریق سیستم نظارت الکتریکی تقویت شده در فاصله گپ ماشین کاری انجام میگیرد و نتایج به دست آمده را با محدوده تنظیم شده و فاصله گپ مورد نظر مورد مقایسه قرار میدهد. در این سیستم اگر مدار حس کند که گپ ماشین کاری از مواد برداشته شده و آلودگیها مسدود شده باشد قطعه کار اجازه خواهد داد تا گپ قبل از هر اقدامی تمیز شود.

پارامترهای فرایند

ماشینهای EDG قابلیتهای بسیار زیادی دارند. شدت جریان این نوع ماشینها محدوده ۰٫۵ – ۲۰۰ آمپر را شامل میشود. با افزایش جریان، سرعت براده برداری افزایش مییابد. به هرحال با افزایش جریان سطح به دست آمده خشن و ناهموار بوده و عمق و ناحیه متأثر از حرارت نیز زیادتر میشود، جریان اسپارک رابطه بین گپ و قطعه سنگ را تعیین میکند که روی سطح پرداخت مؤثر است، بهطوریکه اگر گپ بیشتر شود سطح پرداخت صافتر خواهد شد. محدوده فرکانسی این نوع از ماشینها معمولاً بین ۵۰ – ۲۵۰ کیلو هرتز قابل تنظیم است. بهطوریکه فرکانس بالاتر سطح پرداخت صاف تری را موجب میشود.

سرعت سنگ EDG تا حد زیادی کمتر از سرعت سنگ زنی معمولی است. سنگی به قطر ۳۰۵ میلیمتر باید در بهترین حالت تقریباً با ۱۲۵ دور بر دقیقه کار میکند.

قابلیتهای فرایند

با توجه به ویژگی عدم اتصال و برخورد در فرایند، EDG فرایندی فوقالعاده مفید است و قطعات نازک و خیلی ظریف و ترد و همچنین مواد سخت به راحتی با این فرایند سنگ زنی میشوند. سنگ زنی با تخلیه الکتریکی قادر است قطعات فوقالعاده سخت را سنگ بزند. برای مثال کاربیدها با EDG 200-300% سریعتر از سنگ زنی معمولی با الماس سنگ زده میشوند. سطح پرداخت به دست آمده با این روش برای کاربیدها ۰٫۲ میکرون و برای فولاد ۰٫۳ میکرون است. دقتی که با این روش حاصل میشود برابر ۰٫۰۰۲۵± است.

منابع

- مشارکتکنندگان ویکیپدیا. «Electrical discharge machining». در دانشنامهٔ ویکیپدیای انگلیسی، بازبینیشده در ۰۹ آوریل ۲۰۱۳.

- روش های نوین تولید، تألیف رمضانعلی مهدوی نژاد، انتشارات دانشگاه تهران، (Non conventional manufacturing process, Ramazan ALI Mahdavi Nejhad)