آستنیت

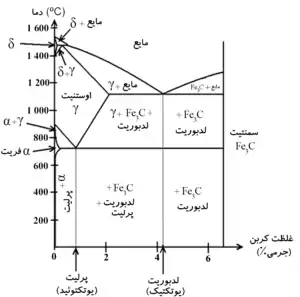

آستنیت (به انگلیسی: Austenite) یا آهن فاز-گاما (به انگلیسی: gamma-phase iron (γ-Fe)) یک دگرشکلی فلزی و غیر-مغناطیسی از آهن یا یک محلول جامد از آهن و یک ماده آلیاژی دیگر است.[1] در فولادهای کربنی آستنیت در بالای نقطه یوتِکتوئید که دارای دمای ۷۲۷.۵ درجه سلسیوس است، یافت میشود.

سایر آلیاژهای فولادی دماهای یوتکتوئید متفاوتی دارند. در فولادزنگنزن آلوتروپ آستنیت در دمای اتاق وجود دارد. این دگرشکلی بهافتخار سر ویلیام کندلر آستن، آستنیت نامگذاری شدهاست.[2]

آلوتروپ آهن

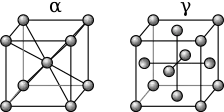

از ۹۱۲ درجه سلسیوس تا ۱۳۹۴ آهن آلفا دچار یک استحاله فازی از ساختار BCC به ساختار کریستالی FCC (آهن گاما) میشود که نام دیگرش آستنیت است. این آهن نیز بهطور مشابه، نرم و شکلپذیر است اما قابلیت حل کردن کربن بهمراتب بیشتری در خود را داراست. (در حد ۲٫۰۳ درصد جرمی در دمای ۱۱۴۶ درجه سلسیوس)

آهن گاما بهطور گسترده در فولادهای ضدزنگ مورد استفاده صنایع غذایی و بیمارستانی کاربرد دارد.

آستنیتی کردن

آستنیتی کردن به معنای حرارت دادن آهن یا آلیاژهای پایه آهن تا رسیدن به دمای تغییر ساختار کریستالی از فریت به آستنیت میباشد.[3]

در این دما ساختار کریستالی بازتر آستنیت قابلیت جذب کربن از کربیدآهن در فولاد را دارد.

یک فرایند ناقص آستنیتی کردن باعث میشود مقداری کربید حلنشده در ساختار رسوب کند.

برای بعضی از آهنها، آلیاژهای پایه آهن و فولادها، کربید ممکن است در مرحله آستنیتی کردن ظاهر شود که به آن آستنیتی کردن دوفازی میگویند.[4]

آسپخت

آسپخت یا austempering یک فرایند سختسازی است که برای بهبود خواص مکانیکی فلزهای پایه آهن مورد استفاده قرار میگیرد.

بدینصورت که فلز حرارت داده میشود تا به ناحیه سمانتیت در دیاگرام فازی برسد و سپس در یک محفظه نمک یا سایر مواد خنککننده قرار میگیرد تا دمایش به ۳۰۰ تا ۳۷۵ برسد.

فلز در این محدوده دمایی باز پخت(annealing) میشود تا در نهایت آستنیت تبدیل به بینایت یا آسفریت (فریت بی نایتی+ آستنیت پرکربن) شود.

با تغییر دمای آستنیتی کردن، فرایند آسپخت میتواند ریزساختارهای متفاوت و دلخواه را فراهم کند.

اگر فرایند آستنیتی کردن در دمای بالا انجام شود، محصول فرایند یک آستنیت پرکربن خواهد بود. بهطور مشابه با انجام فرایند در دماهای پایینتر شاهد توزیع یکنواختتری از ساختار آسپخت شده خواهیم بود.[5]

همچنین میتوان درصد کربن در آستنیت را بهصورت تابعی از زمان فرایند آسپخت به دست آورد.

رفتار در فولاد کربنی ساده

هنگامیکه آستنیت سرد میشود، کربن از آستنیت به بیرون نفوذ میکند و آهن-کربید پرکربن را تشکیل میدهد و فریت کمکربن برجا میماند.

بسته به ترکیبات آلیاژ، لایههای فریت و سمانتیت که پرلیت نامیده میشود تشکیل میشود.

اگر نرخ سرد کردن بسیار سریع باشد، کربن زمان کافی برای نفوذ نخواهد داشت و آلیاژ دچار یک استحاله شدید در ساختار کریستالی میشود که به آن استحاله مارتنزیتی نیز گفته میشود که در آن آستنیت تبدیل به مارتنزیت میشود که دارای ساختار کریستالی body centered tetragonal (BCT) است.

این فرایند از اهمیت بالایی برخوردار است. ازآنجاکه به دلیل سرعت زیاد سرد کردن، کربن زمان کافی برای نفوذ را ندارد، در نتیجه کربن محصورشده و در دام میافتد و مارتنزیت که بسیار سخت است تشکیل میشود.

سرعت سرد کردن درصد فریت، مارتنزیت و سمانتیت را معین میکند و نتیجتاً خواص مکانیکی فولاد ازجمله سختی و استحکام کششی نیز بهسرعت سرد کردن بستگی دارند.

سریع سرد کردن قسمتهای باریک باعث ایجاد یک افت حرارتی ناگهانی در ماده میشود.

لایههای بیرونیتر قسمت عملیات حرارتی شده سریعتر سرد شده و بیشتر منقبض میگردند، که باعث ایجاد تنش کششی و کرنش حرارتی میشود.

در سرد کردنهای سریع، فولاد دچار استحاله از آستنیت به مارتنزیت میشود که بسیار سختتر است و با کرنشهای بهمراتب کمتری شاهد جوانه زایی ترک خواهیم بود. تغییر حجم (مارتنزیت چگالی کمتری از آستنیت دارد) نیز که میتواند باعث ایجاد تنش شود به همین شکل است.

تفاوت نرخ کرنش در لایههای درونی و بیرونی میتواند باعث ایجاد ترک در قسمت بیرونی شود، که میتوان با آهسته سرد کردن مذاب از این پدیده اجتناب کرد.

با افزودن تنگستن به آلیاژ، سرعت نفوذ کربن کند شده و استحاله به BCT در دماهای پایینتری رخ میدهد و همینطور ترک نیز تشکیل نمیشود.

اصطلاحاً گفته میشود که سختیپذیری چنین مادهای افزایشیافتهاست.

برگشت دادن (یا تمپر کردن) پس از کوئنچ کردن باعث تبدیل مارتنزیت ترد به مارتنزیت تمپر شده میشود.

اگر یک فولاد با سختیپذیری کم کوئنچ شود، مقدار قابلتوجهی آستنیت در ریزساختار حفظ میشود که باعث ایجاد تنش درونی و در نتیجه شکست ناگهانی قطعه میشود.

رفتار در چدن

حرارت دادن چدن سفید تا بیش از ۷۲۷ درجه سلسیوس باعث تشکیل آستنیت در کریستالهای سمانتیت اولیه میشود.

آستنیتی شدن آهن سفید در مرز فازهای سمانتیت اولیه و فریت اتفاق میافتد.

هنگامیکه دانههای آستنیت در سمانتیت ایجاد میشود، بهصورت خوشههای لاملار در لایه سطحی کریستالهای سمانتیت پخش میشود.[6]

هنگامیکه اتمهای کربن از فاز سمانتیت به فریت نفوذ میکنند، آستنیت تشکیل میشود.

پایدارسازی

افزودن عناصر آلیاژی خاصی ازجمله منگنز و نیکل باعث پایدار شدن ساختار آستنیت و آسانسازی عملیات حرارتی بر روی فولادهای آلیاژی میشود.

در یک فولاد بهشدت آستنیتی، مقدار بسیار بیشتری عناصر آلیاژی لازم است تا آستنیت در دمای اتاق پایدار شود. از طرف دیگر، افزودن عناصری مانند سیلیکون، مولیبدن و کروم باعث ناپایدار شدن آستنیت و افزایش دمای یوتکتوئید میشود.

آستنیت تنها در دماهای بالاتر از ۹۱۰°C پایدار میشود.

بااینحال، فلزات دارایگذار FCC میتوانند بر روی ساختار FCC یا ساختار مکعبی الماسی رشد کنند. رشد برآرایی گونهٔ بر روی صفحه (۱۰۰) ساختار مکعبی الماسی به دلیل ساختار کریستالی نزدیک آن به FCC و تقارن صفحه (۱۰۰) ساختار الماسی با FCC است امکانپذیر است.

به دلیل بیشتر بودن ضخامت بحرانی یک آهن چندلایه از آهن تک لایه، احتمال رشد بیش از یک تک لایه از آهن گاما وجود دارد.

ضخامت بحرانی بهدستآمده از آزمایش با پیشبینیهای نظری همخوانی کامل دارد.

استحاله آستنیت و نقطه کوری

نقطه کوری، دمایی است که در بالاتر از آن، ماده خاصیت مغناطیسیاش ر از دست میدهد.

در بسیاری از آلیاژهای مغناطیسی آهن، نقطه کوری، به دمای استحاله آستنیت نزدیک است.

این ویژگی مربوط به خاصیت پارامغناطیسی آستنیت است؛ درحالیکه مارتنزیت و فریت بهشدت دارای خاصیت فرو مغناطیسی هستند.

انتشار گرما و نور

در طول عملیات حرارتی، آهنگران با ایجاد استحالههای فازی در سیستم آهن-کربن در پی کنترل کردن خواص مکانیکی مواد هستند. آنان بهکرات از فرآیندهای آنیل کردن، کوئنچ کردن و تمپر کردن استفاده میکنند.

در این زمینه، رنگ نور یا تابش جسم سیاه که از جسم منتشر میشود معیار تقریبیای از دما است.

در بسیاری از موارد، دما بهوسیلهٔ دمای رنگ قطعه سنجیده میشود. با تبدیل رنگ قرمز گیلاسی پررنگ به نارنجی(۸۱۵ به ۸۷۱ درجه) که متناظر با دمای تشکیل آستنیت در فولادهای دارای کربن متوسط و زیاد است. در طیف نوری مرئی، با افزایش دما این درخشش بیشتر میشود، و هنگامیکه قطعه به رنگ قرمز گیلاسی است، این درخشش بهشدت کاهش مییابد بهگونهای که ممکن است در نور محیط قابلمشاهده نباشد؛ بنابراین آهنگران معمولاً فرایند آستنیتی کردن فولاد را در محیطی با نور کم انجام میدهند تا بتوانند بهدقت رنگ قطعه را مشاهده کنند.

منابع

- Abbaschian R (۱۹۹۱). (Physical Metallurgy Principles (3rd ed. PWS-Kent Publishing. شابک ۰-۵۳۴-۹۲۱۷۳-۶.

- Gove PB (۱۹۶۳). Webster's Seventh New Collegiate Dictionary. G & C Merriam Company. صص. ۵۸.

- "Quenching and tempering of welded carbon steel tubulars". Retrieved 2018-01-05.

- «ASM International the Materials Information Society - ASM International». www.asminternational.org (به انگلیسی). دریافتشده در ۲۰۱۸-۰۱-۱۹.

- «Batra U, Ray S, Prabhakar SR (2003). "Effect of austenitization on austempering of copper alloyed ductile iron"». J Mater Eng Perf. 12 (5): 597–601. doi:10.1361/105994903100277120.

- «Ershov VM, Nekrasova LS (Jan 1982). "Transformation of cementite into austenite"». Metal Sci Heat Treat. 24 (1): 9–11. doi:10.1007/BF00699307.