خودکارسازی

اتوماسیون یا خودکارسازی[1] (به فرانسوی: Automation) معمولاً به فرایند قادر ساختن ماشینها به انجام عملیاتهای ترتیبی از پیش تعیین شده بدون دخالت انسان یا دخالت کم و هم چنین استفاده از تجهیزات خاص که عملیاتهای صنعتی را اجرا و کنترل میکنند، گفته میشود.[2]

اتوماسیون را میتوان در ساخت انواع کالاها، از مواد اولیه گرفته تا محصولات نهایی و در انواع تولیدیها، از کارگاههای کوچک گرفته تا تأسیسات تولید بزرگ اجرا کرد. از آنجا که بهطور کلی هزینه اولیه تجهیزات اتوماسیون بالا است و نیاز به دانش اصول بهرهبرداری و نگهداری دارد، تصمیمگیری در مورد اجرای حتی سطح پایین اتوماسیون باید شامل بررسی دقیق نیازهای واقعی سازمان باشد. در برخی شرایط، اتوماسیون انتخابی به جای اتوماسیون کامل، یک انتخاب بهتر است.[2]

مقدمه

تا اوایل دهه ۱۹۵۰، بیشتر عملیاتهای انجام شده در کارخانههای تولیدی معمولی، بر روی ماشین آلات سنتی مانند ماشین تراش، دستگاه فرز، دستگاه مته و تجهیزات مختلف برای شکل دهی، و اتصال مواد انجام میشد. چنین تجهیزاتی عموماً فاقد انعطافپذیری بوده و برای تولید قطعات با ابعاد و ویژگیهای قابل قبول به نیروی ماهر قابل توجهی نیاز داشت. علاوه بر این، هر بار که کالای متفاوتی باید تولید میشد، قالبها یا ابزارها باید تعویض میشدند، فیکسچرها باید آماده یا تنظیم میشدند و حرکت مواد در میان ماشینهای مختلف باید دوباره چیده میشد. توسعه محصولات جدید و قطعات با اشکال پیچیده نیاز به تلاشهای متعدد و آزمون و خطا توسط اپراتور برای تنظیم پارامترهای پردازش مناسب بر روی دستگاهها داشت. بعلاوه، به دلیل استفاده از انسان، ساخت قطعات کاملاً مشابه اغلب دشوار، وقت گیر و پرهزینه بود.[2]

این شرایط به این معنی بود که روشهای پردازش بهطور کلی ناکارآمد بوده و هزینه کارگر قسمت قابل توجهی از کل هزینه تولید بود. ضرورت کاهش سهم نیروی کار از هزینه محصول، و همچنین نیاز به بهبود کارایی و انعطافپذیری عملیات تولید، کاملاً آشکار شده بود.

بهرهوری نیز به یک موضوع اساسی تبدیل شد. بهرهوری معمولاً به صورت خروجی هر کارمند در هر ساعت تعریف میشود. به زبان ساده بهرهوری راندمان عملیات را اندازهگیری میکند. یک عملیات کارآمد از همه منابع مانند مواد، انرژی، سرمایه، نیروی کار، ماشین آلات و فناوری موجود به صورت بهینه استفاده میکند. با پیشرفت سریع در علم و فن آوری تولید، راندمان عملیاتهای تولید شروع به بهبود کرده و درصد هزینه کل مربوط به کارگر، کاهش پیدا کرد.[2]

در افزایش بهرهوری مهمترین عوامل مکانیزه سازی، اتوماسیون، و کنترل تجهیزات و ماشین آلات تولید میباشد.

مکانیزه سازی یک ماشین یا فرایند را با استفاده از تجهیزات مکانیکی، هیدرولیکی، نیوماتیکی، یا الکتریکی کنترل میکند. مکانیزاسیون در دهه ۱۹۴۰ به اوج خود رسید. علیرغم مزایای بارز عملیات مکانیزه سازی، کارگر هنوز مستقیماً در یک عملیات خاص نقش داشت و عملکرد کلی دستگاه را بهطور مداوم بررسی میکرد. اتوماسیون گام بعدی در بهبود بهرهوری فرایندهای تولید بود. این عبارت در اواسط دهه ۱۹۴۰ توسط صنعت اتومبیل ایالات متحده ابداع شد و به معنای کارکرد و پردازش خودکار قطعات در داخل و در بین ماشینهای تولید بود. با کمک رایانهها و نرمافزارهای قدرتمند و پیشرفته، سیستمهای کنترل توسعه یافته و اتوماسیون پیشرفت چشمگیری را تجربه کرد.[2]

| تاریخ | توسعه |

|---|---|

| ۱۵۰۰–۱۶۰۰ | استفاده از قدرت آب برای فلزکاری؛ غلتک نورد تسمههای ضرب سکه |

| ۱۶۰۰–۱۷۰۰ | دستگاه تراش چوب؛ ماشین حساب مکانیکی |

| ۱۷۰۰–۱۸۰۰ | دستگاه تراش، بورینگ، و پیچ تراشی؛ دریل ستونی |

| ۱۸۰۰–۱۹۰۰ | دستگاه تراش کپی کننده، دستگاه سری تراش، دستگاه فرز یونیورسال، ماشین حسابهای مکانیکی پیشرفته |

| ۱۸۰۸ | کارتهای فلزی سوراخ دار برای کنترل خودکار الگوهای بافت در دستگاههای بافندگی |

| ۱۸۶۳ | نوازنده پیانو اتوماتیک (پیانولا) |

| ۱۹۰۰–۱۹۲۰ | دستگاه تراش گیربکس دار؛ دستگاه پیچ زنی خودکار؛ دستگاه بطری ساز اتوماتیک |

| ۱۹۲۰ | اولین استفاده از واژه "ربات" |

| ۱۹۲۰–۱۹۴۰ | ماشین آلات انتقال؛ تولید انبوه |

| ۱۹۴۰ | اولین ماشین حساب الکترونیکی |

| ۱۹۴۳ | اولین رایانه الکترونیکی دیجیتال |

| ۱۹۴۵ | اولین استفاده از واژه "اتوماسیون" |

| ۱۹۴۷ | اختراع ترانزیستور |

| ۱۹۵۲ | اولین نمونه اولیه ماشین ابزار کنترل عددی |

| ۱۹۵۴ | توسعه زبان برنامهنویسیAPT (یک زبان برنامهنویسی سطح-بالا برای کنترل عددی ماشینهای ابزار) ؛ کنترل تطبیقی |

| ۱۹۵۷ | ماشینهای ابزار NC موجود در بازار |

| ۱۹۵۹ | مدارهای مجتمع؛ اولین استفاده از اصطلاح "فناوری گروهی" |

| دهه ۱۹۶۰ | رباتهای صنعتی |

| ۱۹۶۵ | مدارهای مجتمع مقیاس بزرگ |

| ۱۹۶۸ | کنترلکنندههای منطقی قابل برنامهریزی (PLC) |

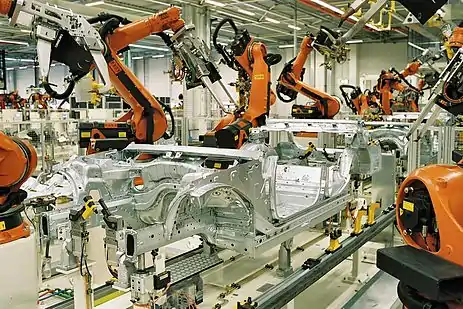

| ۱۹۷۰ | اولین سیستم تولید یکپارچه؛ جوشکاری نقطه ای بدنه اتومبیل با رباتها |

| دهه ۱۹۷۰ | ریز پردازنده ها؛ ربات کنترل شده با مینی-کامپیوتر؛ سیستمهای تولید انعطافپذیر؛ فناوری گروهی |

| دهه ۱۹۸۰ | هوش مصنوعی؛ رباتهای هوشمند؛ حسگرهای هوشمند؛ اتاقکهای تولید بدون ناظر |

| دهههای ۱۹۹۰ و ۲۰۰۰ | سیستمهای تولید یکپارچه؛ ماشینهای هوشمند و مبتنی بر حسگر؛ مخابرات و شبکههای جهانی تولید؛

دستگاههای منطق-درهم؛ شبکههای عصب مصنوعی ؛ابزارهای اینترنتی؛ محیطهای مجازی؛ سیستمهای اطلاعاتی پرسرعت |

اجرای اتوماسیون

هدف از اتوماسیون معمولاً موارد زیر میباشد:[3]

- یکپارچه سازی جنبههای مختلف فرایند تولید در جهت افزایش کیفیت و تولید با کیفیت یکسان، کاهش زمان چرخهها و کار مورد نیاز، و کاهش هزینه کارگر.

- افزایش بهرهوری با کاهش هزینههای تولید از طریق کنترل بهتر فرایندها. قطعات با کارایی بیشتری در ماشینها تغذیه، بارگیری، و تخلیه میشوند، ماشین آلات بهطور موثرتری استفاده میشوند و تولید با کارایی بیشتری انجام میشود.

- افزایش کیفیت از طریق اجرای فرایندهای تکرارپذیر

- کاهش درگیری انسان در فرایندها، کسالت او و در نتیجه کاهش احتمال خطای انسانی.

- کاهش آسیب به قطعات که در هندلینگ دستی ایجاد میشود

- افزایش سطح ایمنی پرسنل، مخصوصاً در محیطهای خطرناک

- صرفه جویی در فضای کارخانه از طریق چینش ماشین آلات و جابجایی بهینه مواد.

اتوماسیون موقعیت-ثابت

در اتوماسیون موقعیت ثابت که به آن اتوماسیون سخت (hard automation) نیز میگویند، ماشینها برای ساخت یک محصول استاندارد، مانند چرخدنده، شفت یا بلوک سیلندر طراحی شدهاند. با اینکه پارامترهای دستگاه مانند سرعت، عمق براده برداری یا بار را میتوان تغییر داد، این ماشین آلات مخصوص انجام یک کار خاص بوده و در نتیجه انعطافپذیر نیستند. از آنجایی که طراحی و ساخت چنین ماشین آلاتی پرهزینه است، زمانی اقتصادی خواهند بود که جهت تولید انبوه استفاده شوند.[4]

اتوماسیون انعطافپذیر

برخلاف اتوماسیون سخت که بیشتر برای تولید انبوه استفاده میشود در اتوماسیون نرم، اتوماسیون انعطافپذیر یا اتوماسیون قابل برنامهریزی استفاده از کنترل کامپیوتری، باعث انعطافپذیری بالای دستگاه میشود. به همین دلیل در این دستگاهها میتوان قطعات پیچیده تری تولید کرد. اتوماسیون نرم از این جهت مهم است که ماشین آلات میتوانند به راحتی برنامهریزی مجدد شوند و قطعه ای را تولید کنند که دارای شکل یا ابعادی متفاوت از قطعه قبلی باشد. پیشرفت دیگر در اتوماسیون انعطافپذیر، استفاده گسترده از رایانههای مدرن بود که منجر به توسعه سیستمهای تولید انعطافپذیر با سطح بالایی از کارایی و بهرهوری گردید.[5]

کنترلکننده منطقی قابل برنامهریزی (PLC)

کنترل یک فرایند تولید با توالی مناسب، به ویژه فرآیندهایی که شامل گروهی از ماشین آلات و تجهیزات انتقال مواد است، بهطور سنتی توسط کلیدها، رلهها، تایمرها، شمارندهها و سایر دستگاههایی که با اصول مکانیک، الکترومکانیک یا پنوماتیک کار میکنند، انجام میشد.[6]

در سال ۱۹۶۸ کنترلکنندههای منطقی قابل برنامهریزی یا PLCها، برای جایگزینی با این دستگاههای سیم کشی شونده معرفی شدند. از آنجایی که PLCها قابل برنامهریزی مجدد بوده و نیازی به رلهها ندارند و فضای بسیار کمتری اشغال میکنند، از آنها بهطور گستردهای در سیستمهای تولید استفاده میشود. کاربرد اصلی آنها عبارتند از: ۱. روشن و خاموش کردن ۲. کنترل حرکت ۳. عملیاتهای ترتیبی ۴. کنترل دارای فیدبک.[6]

این کنترلکنندهها در محیطهای صنعتی بهطور قابل اعتماد عمل میکنند و کارایی کلی یک عملیات را بهبود میبخشند. اگرچه به دلیل پیشرفت در ماشینهای کنترل عددی، محبوبیت آنها کاهش پیدا کردهاست، اما PLCها هنوز هم کاربرد فراوانی در صنعت دارند. امروزه میکروکامپیوترها محبوبیت فراوانی پیدا کردهاند زیرا قیمت آنها نسبت به PLC کمتر بوده و برنامهریزی و شبکه سازی آنها راحت تر است. از PLCها همچنین در کنترل سیستمهایی که به پردازش دیجیتال سرعت بالا و قابلیتهای شبکه سازی نیاز باشد نیز استفاده میگردد.[6]

کنترل عددی

کنترل عددی (NC) روشی برای کنترل حرکات اجزای ماشین با درج مستقیم دستورالعملهای رمزگذاری شده به صورت اعداد و حروف در سیستم است. سیستم بهطور خودکار این دادهها را تفسیر کرده و آنها را به سیگنالهای خروجی تبدیل میکند. این سیگنالها به نوبه خود اجزای مختلف ماشین را کنترل میکنند؛ به عنوان مثال، خاموش و روشن شدن اسپیندلها، تغییر ابزارها، حرکت قطعه کار یا ابزارها در مسیرهای خاص و روشن و خاموش شدن مایع خنککننده.[7]

کنترل عددی رایانه ای (CNC)

مرحله بعدی توسعه ماشینهای کنترل عددی تبدیل کنترل سختافزاری به کنترل رایانه ای نرمافزاری بود. دو گونه کنترل رایانه ای مختلف توسعه داده شد: کنترل عددی مستقیم و کنترل عددی رایانهای.

کنترل عددی مستقیم (DNC)

در کنترل عددی مستقیم چندین دستگاه به صورت مستقیم، به صورت مرحله به مرحله و توسط یک رایانه مرکزی کنترل میشوند. در این سیستم اپراتور از طریق یک پایانه و از راه دور به رایانه مرکزی دسترسی دارد. با DNC میتوان از طریق رایانه مرکزی وضعیت کلیه ماشین آلات موجود در یک مرکز تولید را کنترل و ارزیابی کرد. با این حال، DNC یک مشکل اساسی دارد: اگر کامپیوتر مرکزی خاموش شود، تمام دستگاهها از کار میافتند. در کنترل عددی توزیع شده (distributed numerical control)، یک رایانه مرکزی به عنوان سیستم کنترلی تعدادی از دستگاههای CNC منفرد که هر کدام دارای میکرو رایانههای مستقل هستند، عمل میکند. این سیستم حافظه زیاد و امکانات محاسباتی را فراهم کرده و ضمن غلبه بر معایب کنترل عددی مستقیم، انعطافپذیری را ارائه میدهد.[8]

کنترل عددی رایانه ای (CNC)

کنترل عددی رایانه ای (CNC) سیستمی است که در آن میکرو رایانه جزئی داخلی از یک ماشین است (به صورت onboard است). اپراتور ماشین میتواند روی رایانههای داخلی (onboard) برنامهریزی کند، مستقیماً برنامهها را اصلاح کند، برنامههایی را برای قسمتهای مختلف آماده کند و برنامهها را ذخیره کند. امروزه از سیستمهای CNC به دلیل در دسترس بودن (الف) رایانههای کوچک با حافظه بزرگ، (ب) کنترلکنندهها و ریزپردازندههای قابل برنامهریزی کم هزینه و (ج) قابلیت برنامهنویسی، بهطور گستردهای استفاده میشود.[9]

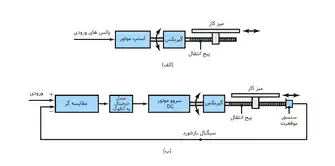

اجزاء کنترل در یک سیستم اتوماسیون صنعتی

اتوماسیون (خودکارسازی) از سه قسمت اساسی تشکیل شدهاست که عبارتند از:

- اندازهگیرها

- کنترلکننده (Controller)

- محرکها (actuator)

۱- اندازهگیرها

اندازهگیرها در واقع چشم سیستمهای کنترل محسوب میشوند و با کمی سازی مقادیر فرایندی کنترلکننده را از وضعیت موجود در فرایند آگاه ساخته و در نتیجه کنترلکننده فرمان مورد نیاز را به محرک جهت کنترل فرایند و رسیدن به نقطهٔ تنظیم مورد نظر ارسال مینماید. هر دستگاه اندازهگیری شامل سه جزء اساسی: حسگر، ترانسدیوسر و ترانسمیتر میباشد.

الف) حسگر (Sensor)

حسگر قطعهای است که به پارامترهای فیزیکی نظیر حرکت، حرارت، نور، فشار، الکتریسیته، مغناطیس و دیگر حالات انرژی حساس است و در هنگام تحریک آنها از خود عکسالعمل نشان میدهد و برای این عکسالعمل نیاز به انرژی خارجی ندارد.

ب) ترانسدیوسر (Transducer)

ترانسدیوسر قطعهای است که وظیفه تبدیل حالات انرژی به یکدیگر را برعهده دارد، حسگر پارامتر مورد اندازهگیری را به ترانسدیوسر تحویل میدهد، سپس ترانسدیوسر آن را به یک سیگنال قابل درک برای کنترلر تبدیل میکند لذا برای انجام این تبدیل نیاز به یک منبع انرژی خارجی دارد.

ج) ترانسمیتر (Transmitter)

ترانسمیتر وسیلهای است که یک سیگنال خروجی ترانسدیوسر را به سیگنال استاندارد قابل انتقال تبدیل مینماید. از معروفترین استانداردهای ترانسمیترها میتوان به استاندارد ۴ تا ۲۰ میلیآمپر و ۰ تا ۱۰ ولت اشاره نمود.

۲- کنترلکننده

قسمت دوم ابزاردقیق بخش کنترل میباشد. کنترل عبارتست از سوق و نگهداری یک یا چند فرایند به وضعیت یا وضعیتهای مطلوب یا مورد نظر. این مفهوم در برگیرندهٔ کنترل کمی، کیفی، حفظ ایمنی و محیط زیست میباشد که اهداف اساسی کنترل میباشند.

۳- محرکها

محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترلکننده گرفته و متناسب با این سیگنالها عمل میکنند. از عمده ادوات خروجی میتوان به شیرهای کنترل و الکتروموتورها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامترهای اندازهگیری شده در مقدار مطلوب و مورد نظر میشوند. این بخش برگرفته از متن اصلی مقاله در سایت تدبیر فرایند هوشمند میباشد[10]

انواع مختلف ابزارهای اتوماسیون

ANN - شبکه عصبی مصنوعی

HMI – رابط انسان و ماشین

DCS - سامانه کنترل توزیعشده

SCADA - اسکادا

PLC - پیالسی

PAC - کنترلکننده خودکار قابل برنامهریزی

Machine Vision & image processing - سیستمهای مبتنی بر بینایی ماشین و پردازش تصویر

کنترل حرکت

منابع

- «خودکارسازی» [رایانه و فنّاوری اطلاعات] همارزِ «automation»؛ منبع: گروه واژهگزینی. جواد میرشکاری، ویراستار. دفتر چهارم. فرهنگ واژههای مصوب فرهنگستان. تهران: انتشارات فرهنگستان زبان و ادب فارسی. شابک ۹۶۴-۷۵۳۱-۵۹-۱ (ذیل سرواژهٔ خودکارسازی)

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۵۳. شابک ۹۸۱۰۶۹۴۰۶۷.

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۵۵. شابک ۹۸۱۰۶۹۴۰۶۷.

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۵۷. شابک ۹۸۱۰۶۹۴۰۶۷.

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۵۹. شابک ۹۸۱۰۶۹۴۰۶۷.

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۵۹. شابک ۹۸۱۰۶۹۴۰۶۷.

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۶۱. شابک ۹۸۱۰۶۹۴۰۶۷.

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۶۱. شابک ۹۸۱۰۶۹۴۰۶۷.

- Serope Kalpakjian, Steven R. Schmid. Manufacturing Engineering and Technology. Pearson Education South Asia, 2013. صص. ۱۰۶۱. شابک ۹۸۱۰۶۹۴۰۶۷.

- «اجزاء کنترل در یک سیستم اتوماسیون صنعتی». تدبیر فرایند هوشمند. ۲۱ اردیبهشت ۱۳۹۳. بایگانیشده از اصلی در ۲۴ سپتامبر ۲۰۱۵. دریافتشده در ۱۱ می ۲۰۱۴.