خستگی (مواد)

به شکست ماده در اثر اعمال نیروهای متناوب کمتر از استحکام نهایی و (اغلب) کمتر از حد تسلیم، خستگی گفته میشود. خستگی مواد وقتی اتفاق میافتد که ماده تحت تنشهای تکراری یا نوسانی قرار گیرد که منجر به شکست ناگهانی قطعه میگردد. دلیل اصلی خطرناک بودن شکست خستگی این است که بدون آگاهی قبلی و قابل رویت بودن اتفاق میافتد. خستگی علت شکست زودهنگام بیشتر قطعههای صنعتی است. خستگی بهطور معمول همراه با جوانهزنی ترک در سطح قطعه یا نواحی تمرکز تنش و اشاعهٔ آن در ناحیهٔ تحت تنش بیشینه است.

از سال ۱۸۵۰معلوم شدهاست که فلز تحت تنش تکراری با نوسانی، در تنشی به مراتب کمتر از تنش لازم برای شکست در اثر یک مرتبه اعمال بار، خواهد شکست. شکستهایی که در شرایط بارگذاری دینامیک رخ میدهند شکستهای خستگی نامیده میشوند؛ که این نامگذاری احتمالاً مبتنی بر این دلیل است که بهطور کلی مشاهده میشود شکستها فقط پس از یک دوره کار زیاد رخ میدهند. هیچگونه تغییر واضحی در ساختار فلزی که به علت خستگی میشکند وجود ندارد تا بتوان به عنوان مدرکی برای شناخت دلایل شکست خستگی از آن استفاده کرد. با پیشرفت صنعت و افزایش تعداد وسایلی از قبیل خودرو، هواپیما، کمپرسور، پمپ، توربین و غیره که تحت بارگذاری تکراری و ارتعاشی هستند، خستگی بیشتر متداول شده و اکنون چنین برداشت میشود که عامل حداقل ۹۰درصد شکستهای ناشی از دلایل مکانیکی حین کار خستگی باشد.[1]

خستگی بهطور معمول همراه با جوانهزنی ترک در سطح قطعه یا نواحی تمرکز تنش و اشاعهٔ آن در ناحیهٔ تحت تنش بیشینه است.

دلیل عمده خطرناک بودن شکست خستگی این است که بدون آگاهی قبلی و قابل رویت بودن رخ میدهد. خستگی به صورت شکستی با ظاهر ترد، بدون هیچگونه تغییر شکل نا خالص در شکست نتیجه میشود. معمولاً سطح شکست در مقیاس ماکروسکوپی بر جهت تنش کششی اصلی عمود است. معمولاً سطح شکست خستگی از ظاهر سطح شکست تشخیص داده میشود، که از یک ناحیه هموار حاصل از عمل سایش با اشاعه ترک در مقطع و یک ناحیه ناهموار که در هنگام عدم تحمل بار توسط مقطع، در قطعه به صورت نرم شکسته شدهاست تشکیل میشود. غالباً پیشرفت شکست توسط یک دسته حلقه نشان داده میشود، که از نقطه شروع شکست به طرف داخل پیشرفت میکند.

بهطور خلاصه میتوان گفت خستگی ناشی از بارگذاریهای سیکلی کششی و فشاری است.

شکست بر اثر خستگی سه مرحله دارد:

مراحل شکست خستگی

۱- شروع ترک (جوانه زنی ترک)

ترکهایی بر اثر تنشهایی به مراتب پایینتر از تنش شکست ایجاد میشود که ناشی از لغزش است، که موجب ایجاد ساختاری لایه لایه میشود، که هر بیرونرفتگی و فرورفتگی نشان دهندهٔ یک سیکل کشش و فشار است. این ترکها ممکن است در قسمتهایی از ماده به خاطر نابجاییهای موجود است. در این مرحله از شروع شکست خستگی ما شاهد شکست نوع دوم در ساختار میکروسکوپی ماده هستیم که شکل آن مانند سطح صدف است. عوامل مؤثر بر جوانه زنی ترک خستگی: تاثیر دامنه بارگذاری (σ_a) : با افزایش دامنه تنش، مرحله جوانه زنی کوتاه میشود. تأثیر دما : دما میتواند با توجه به مکانیزم جوانهزنی اثرات مختلفی داشته باشد. اگر جوانه زنی از نوارهای لغزش شروع شود، در این صورت افزایش دما لغزش را آسانتر کرده و انتظار میرود جوانهزنی سریع تر صورت گیرد. اگر جوانه زنی از آخالها و ذرات فاز ثانویه باشد، افزایش دما به نابجایی کمک میکند تا موانع را دور بزند یا صعود کند( بسته به نوع نابجایی)؛ بنابراین تمرکز تنش کم میشود و زمان جوانه زنی ترک افزایش مییابد.

تأثیر محیط : بسته به این که محیط خورنده باشد یا نباشد میتواند اثرگذار باشد. اگر محیط خورنده باشد، به دلیل به وجود آمدن حفره در اثر خوردگی و تمرکز تنش در آن حفرهها، مرحله جوانهزنی سریع تر رخ میدهد.

تأثیر سطح قطعه : در مورد سطح قطعه چندین پارامتر را میتوان بررسی کرد: تنش پسماند: بسته به اینکه کششی باشد یا فشاری، اثرات متفاوتی خواهد داشت. اگر کششی باشند، مضر هستند و جوانه زنی را تسریع میکنند. اما اگر فشاری باشد سرعت جوانه زنی را کاهش میدهند. تفاوت در ترکیب شیمیایی لایههای سطحی: اکثر پوششها و لایههای اکسیدی باعث به وجود آمدن تنشهای کششی در سطح میشود که باعث کاهش زمان جوانه زنی میشود. اما فرایندهای سخت کاری مانند کربندهی و نیتروژندهی میتواند مرحله جوانهزنی را به تعویق بیندازد.

۲- رشد ترک

در مرحلهٔ رشد، ترک عمود بر تنش اعمالی رشد میکند، در این مرحله نوغ شکست از نوع دو به نوع یک تغییر میکند. در این مرحله ترکهای اولیه به قدری رشد کردهاند که بتوانند با تمرکز تنش قابل قبولی در یک جهت خاص و آن هم عمود بر تنش اعمالی رشد کنند.

در پیشروی ترک، دو مرحله خواهیم داشت . ترکهایی در جسم جوانه میزند، که یکی از آنها در امتداد صفحه ی لغزش فعال رشد میکند، تا اینکه طول ترک به حد مشخصی برسد و بعد از آن، ترک در جهت عمود بر تنش اعمالی به پیشروی خود ادامه میدهد، تا زمانی که شسکت اتفاق بیفتد

اینکه ترک در چه طولی از منطقه اول وارد منطقه دوم میشود به جنس ماده و میزان تنش اعمالی بستگی دارد. هر چه تنش اعمالی کمتر باشد، طول ترک در لحظه ی انتقال از مرحله ی اول به مرحله دوم بزرگتر خواهد بود.

۳- شکست نهایی ماده

در این مرحله، به دلیل رشد زیاد ترک، آنقدر تمرکز تنش بالا میرود که موجب تغییر شکل پلاستیک ماده و شکست نرم در ماده میشود. در حقیقت ماده دچار پارگی میشود. در این مرحله شکست ترد رخ میدهد. علیرغم این که ممکن است ماده ترد نبوده باشد.

عمر خستگی

عمر خستگی که با نماد Nf نشان داده میشود بیان گر تعداد سیکلهای تنشی است که جسم مورد آزمایش تا قبل از این که شکست نهایی رخ دهد طی میکند.[2] در بعضی از مواد مانند فولاد و تیتانیوم مقداری تئوری برای تنش اعمالی وجود دارد که اگر کمتر از این مقدار تنش به آن وارد شود، آن ماده در هر تعداد سیکل تنشی، دچار شکست نخواهد شد. به این مقدار تنش حد خستگی یا استحکام خستگی میگویند.[3]

تست خستگی

برای پیشبینی رفتار مواد تحت تنشهای سیکلی، تستهای مختلفی انجام میپذیرد که معمولترین استاندارد تست خستگی برا آنها، استاندارد امریکای شمالی (ASTM) میباشد؛ که از جمله روشهای تست خستگی به کار برده شده میتوان به Rotating bending test و Servo-hydraulic machines اشاره کرد.

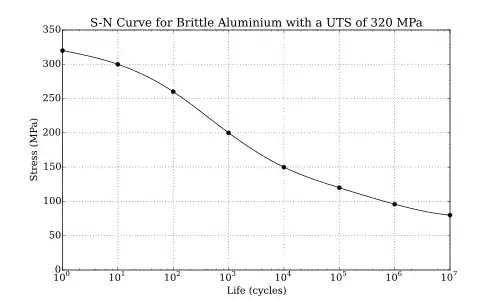

نتیجهٔ این تستها در قالب نمودارهای تنش – سیکل (S-N) بیان میشود. در این نمودارها محور عمودی تنش و محور افقی سیکل میباشد. با استفاده از این نمودار میتوان فهمید که با تنش اعمال شده، ماده مورد نظر چند سیکل دوام میآورد.

این نمودار کاربرد ویژهای برای مهندسین طراح دارد و به کمک آن میتوان بهینهترین حالت برای قطعهٔ در حال ساخت را بدست آورد.

این نمودار با تغییر شرایط محیطی مانند دما و خوردگی تغییر میکند. آزمونهای خستگی را با توجه به متغیرهای آزمون میتوان به شیوههای گوناگونی تقسیم بندی کرد. در این بخش، آزمونهای خستگی را با توجه به رابطه ی بین دما و بارمکانیکی تقسیم بندی کرده ایم که در این صورت آزمون خستگی را میتوان به سه دسته ی : آزمون خستگی حرارتی ، آزمون خستگی در دمای ثابت و آزمون خستگی ترمومکانیکی تقسیم بندی کرد.

همانطور که می دانیم دما و بار مکانیکی مهمترین متغیرهای تأثیرگزار در خستگی میباشند. در خستگی حرارتی، قطعه تنها تحت تأثیر سیکلهای حرارتی است و یا تأثیر سیکلهای مکانیکی ناچیز است و مکانیزم غالب خستگی بر اثر تغیرات درجه حرارت میباشد. این آزمون برای قطعاتی که بیشتر تحت تأثیر سیکلهای حرارتی قرار دارند استفاده میشوند. بهطور مثال محفظه ی احتراق توربین، پرههای ثابت توربین و برخی قطعات خوردو تحت این نوع خستگی قرار دارند. آزمون خستگی در دمای ثابت، یکی از مرسومترین و پرکاربردترین انواع آزمون خستگی به حساب می آیند. این آزمون برای قطعاتی که در دمای ثابت و یا تغییرات دمایی بسیار کم، تحت سیکلهای تنشی قرار دارند استفاده میشود. این آزمون در بیشتر قطعات خودرو همچون میل لنگ، شاتون، میل بادامک و ... کاربرد دارد. آزمون خستگی ترمومکانیکی که به نوعی، ترکیبی از دو آزمون قبل است؛ طی 60 سال اخیر با توجه به پیشرفت صنعت در زمینه استفاده از قطعات در دما و تنش بالا مورد توجه قرار گرفتهاست و انجام این آزمون در برخی از این قطعات ضروری میباشد. این آزمون در قطعاتی مانند پرههای توربین و روتور توربین کاربرد زیادی دارند. یکی از مهمترین کاریردهای این آزمون، تخمین عمر قطعات میباشد.

نرخ رشد ترک

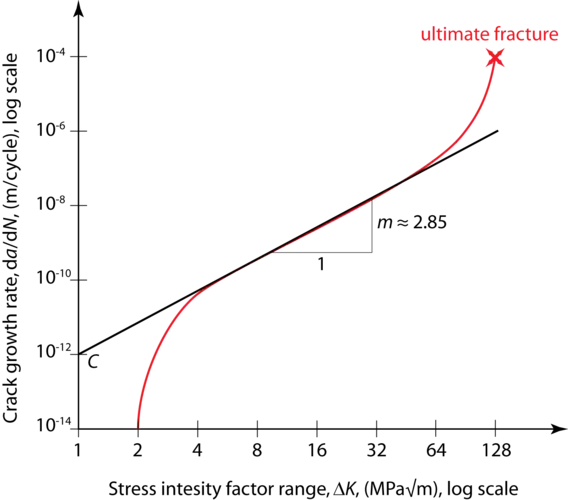

نرخ رشد ترک (da/dN) برای مواد به کار رفته در قطعات مختلف اهمیت قابل توجهی دارد. نمودارهایی برای بررسی این مشخصه وجود دارد. این نمودارها رابطهٔ نرخ رشد ترک را با ضریب تمرکز تنش (ΔK) بیان میکند.

بر این اساس رابطهٔ پاریس به صورت زیر بیان میشود:[4]

که در آن m عددی بین ۱ تا ۶ است و بسته به ماده تغییر میکند. این رابطه به قانون پاریس(Paris' Law) مشهور است.

در نمودار سه مرحلهٔ جوانه زنی ترک، رشد ترک و شکست به خوبی نمایان است.

منابع

- «خستگی مواد و فلزات و تحلیل مراحل و نحوه وقوع خستگی و آزمونهای خستگی». mechassis.com. بایگانیشده از اصلی در ۲۷ دسامبر ۲۰۱۶. دریافتشده در ۲۰۱۶-۱۲-۲۷.

- Metal fatigue in engineering. Wiley. ۲۰۰۱-۰۱-۰۱. شابک ۰۴۷۱۵۱۰۵۹۹.

- Bathias, C. (1999). "There is no infinite fatigue life in metallic materials". Fatigue & Fracture of Engineering Materials & Structures. 22 (7): 559–565. doi:10.1046/j.1460-2695.1999.00183.x.

- P. C. Paris, M. P. Gomez and W. E. Anderson. A rational analytic theory of fatigue. The Trend in Engineering (1961). 13, 9-14.

- «Fatigue Action Types». بایگانیشده از اصلی در ۱۲ ژانویه ۲۰۱۷. دریافتشده در ۲۳ ژانویه ۲۰۱۷.

- Alfred Buck, Fatigue properties of pure metals, International Journal of Fracture, Vol. 3, pp. 145–152, 1967. doi:10.1007/BF00182692

- G. V. Karpenko and M. I. Chaevskii, Destruction of metals by fatigue, Metal Science and Heat Treatment, Vol. 6, pp. 461–462, 1964. doi:10.1007/BF00655368

منابعی برای مطالعه بیشتر

- B. Tomkins and W. D. Biggs, Low endurance fatigue in metals and polymers, Journal of Materials Science, Vol. 4, pp. 544–553, 1969. doi:10.1007/BF00550216

- C. Laird and A. R. Krause, A theory of crack nucleation in high strain fatigue, International Journal of Fracture, Vol. 4, pp. 219–231, 1968, doi:10.1007/BF00185258

- Ralph I. Stephens, Ali Fatemi, Robert R. Stephens, Henry O. Fuchs, Metal Fatigue in Engineering, 2nd Edition, John Wiley & Sons, 2000. ISBN 978-0-471-51059-8