تمرکز تنش

تمرکز تنش (که تقویت کننده تنش، یا افزایشدهنده تنش نیز نامیده میشود) مکانی از شیء است که در آنجا تنش تا حد زیادی بیشتر از نواحی اطراف میباشد. تمرکز تنش زمانی رخ میدهد که بینظمیهایی در شکل هندسی یا جنس یک عنصر ساختاری وجود داشته باشد که سبب اختلال در جریان تنش میگردد. این پدیده ناشی از مواردی نظیر سوراخها، شکافها، دندانهها، و لبههای نرم (قیطانها) میباشد. تمرکز تنش ممکن است ناشی از آسیب تصادفی نظیر برشهای سطحی و خشها نیز باشد.

درجه تمرکز گسستگی تحت بارهای کششی میتواند بصورت فاکتور تمرکز تنش بدون بعد بیان گردد، که برابر با نرخ بیشترین تنش نسبت به تنش اسمی(میانگین) میباشد. برای سوراخ دایرهای، [1] است. فاکتور تمرکز تنش نباید با فاکتور شدت تنش که برای تعریف اثر شکاف در تنشها و در ناحیه حول نوک شکاف اشتباه تعریف میشود، گرفته شود.[2]

برای بارگذاری استاتیک، تسلیم عموما در نقطه تمرکز تنش رخ میدهد و برای مواد چکشخوار، تغییر شکل موضعی پلاستیک میتواند رخ دهد که سبب بازتوزیع تنش میگردد، و عنصر را قادر میسازد تا به حمل بار ادامه دهد. مواد ترد و شکننده در نقاط تمرکز تنش، دچار آسیب میشوند. اما، بارگذاری مکرر ممکن است سبب آغاز ایجاد شکاف ناشی از خستگی گردد و این شکاف به آرامی رشد کرده و حتی سبب آسیب در مواد چکشخوار شود. شکافهای ناشی از خستگی همواره در تقویتکنندههای تنش آغاز میشوند، بنابراین، چنین عیوبی حد خستگی را افزایش میدهند.

توصیف

تمرکز تنش زمانی رخ میدهد که بینظمیهایی در شکل هندسی یا مواد عنصر ساختاری وجود داشته باشد، که سبب اختلال در جریان تنش میگردد.

عدم یکپارچگی هندسی سبب میشود تا جسم افزایش موضعی تنش را به خود ببیند. مثالهایی از شکلهایی که سبب تمرکز تنش میشوند، گوشههای تیز داخلی، سوراخها، و تغییر ناگهانی در سطح مقطع جسم و نیز آسیبهای ناخواسته نظیر شکافها، خراشها هستند. تنشهای بالای موضعی میتواند سبب شود تا جسم زودتر تخریب گردد، بنابراین، مهندسان باید شکل هندسی را طوری طراحی کنند تا تمرکز تنش را کاهش دهند.

عدم یکپارچگی ماده، نظیر ناخالصیهای فلزات، ممکن است تنش را متمرکز سازد. ناخالصی در سطح یک عنصر ممکن است از ایجاد تناسب و انطباق در طی ساخت محصول ایجاد اختلال نماید، که سبب ترکهای مویی میشود، ترکهایی که در طی سرویس و در زمان سیکلهای بارگذاری رشد میکنند. به لحاظ ساختار درونی، آسیب خطوط اتصال در محل ناخالصیها در طی بارگذاری، ممکن است از طریق انسجام میکرووئید سبب شکست استاتیک گردد.

فاکتور تمرکز تنش

فاکتور تمرکز تنش، برابر با نسبت بیشترین تنش به تنش اسمی از کل سطح مقطع بوده و بصورت زیر تعریف میشود:[3]

توجه کنید که فاکتور تمرکز تنش تابعی از شکل هندسی یک ترک و یا شکاف میباشد، نه اندازه آن.[4] این فاکتورها میتوانند در مواد مرجع مهندسی استفاده شوند تا تنشهایی را که با رویکردهای مقاومت مواد قابل بررسی نیستند، پیشبینی نمایند.

ارنست گوستاو کیرش روابطی را برای توزیع الاستیک تنش در اطراف یک سوراخ مطرح کرد. ماکسیمم تنش احساس شده در اطراف یک سوراخ یا شکاف، در نواحی با کمترین شعاع انحنا رخ میدهند. در یک سوراخ بیضی شکل با طول و عرض ، تحت تنش اسمی یا میدان دور ، تنش در انتهای محورهای بزرگ و اصلی، با رابطه اینگلیس بیان میشود:[5]

که در آن شعاع منحنی سوراخ بیضی شکل است. برای سوراخهای دایرهای که است،فاکتور تمرکز تنش برابر است با . با نزدیک شدن شعاع منحنی به صفر، همانند نوک یک ترک بزرگ، تنش ماکسیمم به بینهایت نزدیک میشود و بنابراین، فاکتورهای تمرکز تنش نمیتوانند برای شکاف استفاده شوند.

فاکتور تمرکز تنش نباید با فاکتور شدت تنش که میتواند برای تعریف اثر شکاف در تنشهای اطراف سر ترک استفاده شود، اشتباه گرفته شود.[2]

روشهایی برای تعیین فاکتورها

روشهای آزمایشگاهی برای سنجش فاکتورهای تمرکز تنش وجود دارند که شامل تحلیل تنش فوتوالاستیک، تحلیل تنش ترموالاستیک،[6] پوششهای شکننده، یا کرنشسنج ها هستند. در حالی که تمام این رویکردها موفق بودهاند، همه آنها دارای معایب آزمایشی، محیطی، دقت و یا اندازهگیری هستند.

- رویکردهای زیادی در طی فاز طراحی برای تخمین فاکتورهای تمرکز تنش وجود دارند. چندین کاتالوگ در مورد تخمین فاکتورهای تمرکز تنش منتشر شده است.[7] شاید مشهورترین آنها، فاکتورهای طراحی تمرکز تنش پترسون باشد که برای اولین بار در سال 1953 منتشر شد.[8][9] امروزه، روش المان محدود بطور متداول برای طراحی استفاده میشوند. رویکردهای نظری، استفاده از جریان برق یا مفروضات قدرت مواد، میتواند سبب روابطی مشابه با روابط نشان داده شده در بالا گردد.

محدود کردن اثرات تمرکز تنش

روش متناقض مشهور به کند کردن نوک ترک، یکی از بدترین انواع کاهش تمرکز تنش میباشد، که در طی آن یک سوراخ بزرگ در انتهای ترک ایجاد میگردد. سوراخ ایجاد شده، همراه با اندازه نسبتا بزرگ آن، برای افزایش شعاع اثربخش نوک ترک بکار میرود و بنابراین، تمرکز تنش را کاهش میدهد.[4]

روش دیگر استفاده شده برای کاهش تمرکز تنش، اضافه کردن قیطان به لبههای داخلی است. این امر، تمرکز تنش را کاهش داده و منجر به جریان ملایمتر خطوط تنش میشود.

جریان نیرو در یک جزء دندانهدار منحرف میشود، زیرا از بخش ظریف و باریک به سمت بخش دندانهدار عبور میکند؛ در نتیجه، تمرکز تنش رخ میدهد. برای کاهش این پدیده، برش زیرین کوچکی بین بخش ظریف و بخش دندانهدار ایجاد میشود.

مثالها

- هواگرد د هویلند کامت چندین حادثه فاجعهآمیز را تجربه کرده است و نهایتا مشخص شد که دلیل آنها شکافهای خستگی ناشی از تمرکز بالای تنش بود که بدلیل استفاده از سوراخهای پرچ پانچ شده در اطراف برشهای مسیریاب ایجاد شده بود (گاهی با عنوان پنجره به آنها اشاره میشود). مشخص شده است که پنجرههای مربعی سمت مسافران نیز دارای تمرکز تنش بالایی نسبت به آنچه انتظار میرفت بود، و این پنجرهها بازطراحی شد.

- تکههای شکننده در گوشههای دریچهها در کشتی لیبرتی در شرایط سرد و پرتنش در طوفانهای زمستانی در اقیانوس اطلس.

- نقطه تمرکز تنش بر روی ارتوز ایمپلنت شده به احتمال زیاد نقطه آسیب و شکست آن میباشد.

گوشه تیز در قسمت آجر به عنوان متمرکز کننده تنش در درون بتن عمل کرده است و سبب ترک خوردن آن شده است.

گوشه تیز در قسمت آجر به عنوان متمرکز کننده تنش در درون بتن عمل کرده است و سبب ترک خوردن آن شده است.

نگارخانه

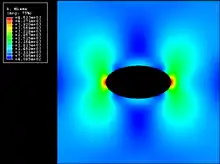

با کاهش شعاع انحنا (تیز تر شدن نوک ترک) تمرکز تنش بیشتر میشود.

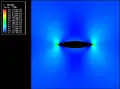

با کاهش شعاع انحنا (تیز تر شدن نوک ترک) تمرکز تنش بیشتر میشود. توزیع تنش در یک ورق فلزی با اعمال نیروی گسترده از دو یال بالا و پایین. تاثیر تغییرات ناگهانی سطح مقطع بر تمرکز تنش دیده میشود.

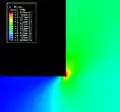

توزیع تنش در یک ورق فلزی با اعمال نیروی گسترده از دو یال بالا و پایین. تاثیر تغییرات ناگهانی سطح مقطع بر تمرکز تنش دیده میشود. توزیع تنش در نزدیکی محل ناپیوستگی سطح مقطع

توزیع تنش در نزدیکی محل ناپیوستگی سطح مقطع

جستارهای وابسته

منابع

- «Stress Concentrations at Holes». www.fracturemechanics.org. دریافتشده در ۲۰۲۰-۰۶-۰۶.

- Schijve, Jaap (2001). Fatigue of Structures and Materials. Springer. p. 90. ISBN 978-0792370147.

- Shigley's Mechanical Engineering Design. ۳ جلد.

- Liu, Mingchao; Gan, Yixiang; Hanaor, Dorian A.H.; Liu, Bin; Chen, Changqing (2015-11). "An improved semi-analytical solution for stress at round-tip notches". Engineering Fracture Mechanics. 149: 134–143. doi:10.1016/j.engfracmech.2015.10.004. ISSN 0013-7944. Check date values in:

|date=(help) - "Stresses At Elliptical Holes".

- Rajic, Nik; Street, Neil (2014). "A performance comparison between cooled and uncooled infrared detectors for thermoelastic stress analysis". Quantitative InfraRed Thermography Journal. Taylor & Francis. 11 (2): 207–221. doi:10.1080/17686733.2014.962835.

- ESDU64001: Guide to stress concentration data. ESDU. ISBN 1-86246-279-8.

- Peterson, Rudolf Earl (1953). Stress Concentration Design Factors. John Wiley & Sons. ISBN 978-0471683766.

- Pilkey, Walter D. (1999). Peterson's Stress Concentration Factors (2nd ed.). Wiley. ISBN 0-471-53849-3.

- Dieter, G.E. , Mechanical Metallurgy, McGraw-Hill, 1986.