نیروگاه سوخت فسیلی

نیروگاه سوخت فسیلی در واقع مرکز تبدیل انرژی است که از سوزاندن سوختهای فسیلی برای تولید انرژی الکتریکی استفاده میکند. این نیروگاهها معمولاً در اندازههای بسیار بزرگ و برای استفاده دایمی ساخته میشوند.

مفهوم کلی

در یک نیروگاه سوخت فسیلی از انرژی شیمیایی ذخیره شده در سوختهای فسیلی نظیر زغال سنگ، نفت کوره، گاز طبیعی یا شیست قیری بهطور مداوم به انرژی گرمایی تبدیل میشود. این انرژی گرمایی به وسیله توربینها به انرژی مکانیکی تبدیل شده و در نهایت انرژی مکانیکی توسط ژنراتورهای الکتریکی به انرژی الکتریکی تبدیل میشود که به وسیله شبکه انتقال در یک پهنه جغرافیایی وسیع توزیع میشود. تقریباً تمام نیروگاههای سوخت فسیلی از بخار به عنوان سیال استفاده میکنند، البته صرف نظر از توربینهای گازی و موتورهای احتراق داخلی که در سطح کوچکی برای تولید انرژی الکتریکی استفاده میشوند.

بهطور خلاصه در عمل سوختن تغییرات شیمیایی زیر پدید میآید:

و به عبارت سادهتر معادله در تغییرات شیمیایی در سوختهای فسیلی به صورت زیر است:

- سوخت + اکسیژن حرارت + دیاکسید کربن + آب

از سوختن تمامی سوختهای فسیلی دیاکسید کربن تولید میشود. دیگر ترکیبی که از سوختن سوختهای فسیلی (به ویژه زغال سنگ) به وجود میآید دیاکسید گوگرد و اکسید نیتروژن است. هر نیروگاه سوخت فسیلی از تأسیساتی پیچیده و منحصر به فرد ساخته شده. تا سال ۲۰۰۴ هزینه ساخت این چنین نیروگاههایی حدوداً ۱۳۰۰ دلار به ازای هر کیلووات یا به عبارتی ۶۵۰ میلیون دلار به ازای هر ۵۰۰ مگاوات بود. همچنین ممکن است چندین واحد مولدی برای صرفهجویی در هزینه مکان و منابع طبیعی در یک محل ساخته شوند.

ترابری و تحویل سوخت

برای حمل زغال سنگ از وسایل مختلفی مانند کامیونها، قطار، قایق یا کشتی استفاده میشد. قطارهای مخصوص حمل زغال سنگ ممکن است تا دو کیلومتر طول داشته باشند و تا ۱۰۰ واگن زغال سنگ به وزن تقریبی ۱۰۰ تن را حمل کنند که در مجموع چیزی در حدود ۱۰۰۰۰ زغال سنگ با هر یک از آنها حمل میشود. یک نیروگاه بزرگ در بار کامل هر روز تقریباً به این اندازه زغال سنگ نیاز دارد. برخی نیروگاهها به ویژه در فصل اوج مصرف یعنی در تابستان ممکن است به ۳ تا ۵ قطار سوخت در روز نیاز داشته باشند. نیروگاههای گرمایی بزرگ میلیونها تن زغال سنگ برای فصل زمستان ذخیره میکنند.

آنلودرهای مدرن از تجهیزات گردانده واگنها برای خالی کردن واگنها استفاده میکنند، که مشکلات مربوط به زغال سنگ یخ زده کف واگنها را نخواهد داشت. آنلودر از بازوهایی تشکیل شده که قطار را نگه میدارند و به این ترتیب میتوانند هر واگن را دقیقاً در مقابل قیف زغال نگه دارد. سپس واگن در مقابل دستگاه گرداندهای قرار میگیرد که با برعکس کردن واگن محتویات آن را خالی میکند. گرداندهها طوری عمل میکنند که نیازی به بازکردن واگنها برای برعکس کردن آنها نیست، بنابراین در لحظه خالی کردن، واگن به واگنهای دیگر متصل است. خالی کردن یک قطار با این روش در حدود ۳ ساعت طول میکشد.

روش دیگر برای حمل زغال سنگ استفاده از کشتیهای مخصوص حمل زغال سنگ (collier) است. این کشتیها ظرفیتی در حدود ۴۰۰۰۰ تن دارند و روزها وقت برای خالی کردن آنها نیاز است. برخی از این کشتیها خود دارای تجهیزات تخلیهکننده هستند ولی بقیه از تجهیزات موجود در نیروگاه برای تخلیه سوخت استفاده میکنند. برای جابجایی زغال سنگ در آبهای آرام مانند رودخانهها یا دریاچهها از نوعی کرجی استفاده میشود. این کرجیها معمولاً دارای سیستم محرک نیستند و باید به وسیله یدککشها به حرکت درآیند.

در مراحل اولیه یا موارد اضطراری نیروگاه ممکن است از نفت کوره به جای زغال سنگ استفاده کند. این نفت ممکن است به وسیله خط لوله نفت یا کامیونها و کشتیهای نفتکش به نیروگاه حمل شود.

عملآوری سوخت

زغال سنگ را با خرد کردن در دستگاههای سنگشکن به قطعههای کوچکتر از ۵۰ میلیمتر (۲ اینچ) آماده مصرف میکنند. پس از این مرحله زغال سنگهای خرد شده به وسیله یک تسمه نقاله به سیلوهای ویژهای که در نیروگاه برای انبار کردن سوخت ایجاد شدهاند انتقال مییابند. تسمه نقاله هر ساعت حدود ۴ تن زغال سنگ را جابهجا میکنند. در سیلوها تکههای کوچک زغال به وسیله آسیاب کاملاً خرد شده و به پودر تبدیل میشوند. ظرفیت این آسیابها ۶۰ تن در ساعت است. پس از پودر شدن، زغال تقریباً آماده استفاده در کورههاست. یک نیروگاه ۵۰۰ مگاواتی دارای ۶ پودر کن با چنین ظرفیتی است. پنج پودر کن با چنین ظرفیتی میتوانند ۲۵۰ تن پودر زغال در هر ساعت تولید کرده و بهطور کامل کورههای نیروگاه را در بار کامل تغذیه کنند.

گرم کردن آب و هواگیری

در نیروگاههای سوخت فسیلی از آب در دیگهای بخار استفاده میشود. در این نیروگاهها آب نقش یک سیال را دارد که انرژی را از دیگ بخار به توربین بخار حمل میکند. بیشتر آب مورد استفاده در این قسمت از طریق تصفیه و تقطیرآب به دست میآید. این کار به دلیل جلوگیری از خورده شدن قطعات و قسمتهای فلزی تجهیزات مورد استفاده در نیروگاه در دما و فشار بالا انجام میشود. تجهیزات نرمکننده آب (کاهنده سختی آب) و تبادل یونی آب را آنقدر خالص میکنند که آب به یک عایق الکتریکی تبدیل میشود. هدایت الکتریکی آب در این مرحله چیزی در حدود ۳/. تا ۱ میکروزیمنس به ازای هر سانتیمتر مربع است. برای جبران کردن آب از دست رفته در در نیروگاه به عنوان نمونه در یک نیروگاه ۵۰۰ مگاواتی باید هر دقیقه ۲۰ گالن (۲/۱ لیتر در ثانیه) آب به چرخه نیروگاه وارد شود.

آب خارج شده از توربینها پس از مقطر شدن در داخل کندانسور (تقطیرکننده) دوباره وارد چرخه میشود. میزان تولید آب مقطر در بار کامل یک نیروگاه ۵۰۰ مگاواتی ۶۰۰۰ گالن در هر دقیقه (۳۸/۰ متر مکعب در ثانیه) است.

سپس آب از میان حدود شش یا هفت پیشگرمکننده عبور میکند. در هر یک از این مراحل آب به وسیله بخار خارج شده از توربین گرم میشود و مقداری حرارت میگیرد. سپس آب مقطر به اضافه آب جبرانی به دگازور (هواگیر) وارد میشوند. دگازور هوای حل شده در آب را در فشار و دمای زیاد از آب جدا میکند که موجب کاهش خاصیت خورندگی آب میشود. در این مرحله ممکن است به آب هیدروزین نیز اضافه کنند. هیدروزین مادهای شیمیایی است که اکسیژن باقیمانده آب را جدا میکند. همچنین در این مرحله pH آب نیز کنترل میشود تا از اسیدی بودن آب و در نتیجه خوردگی جلوگیری شود.

عملکرد بویلر

بویلر یک کوره مستطیلی شکل به ابعاد حدود ۱۵ در ۴۰ متر است. بدنه بویلر از شبکههای تنیده شده لولهای ایجاد شده. این لولهها محل عبور آب را ایجاد میکنند. جنس لولهها از فولاد فشرده و به قطر ۶۰ میلیمتر هستند.

بویلر در واقع محل سوختن سوخت و تبدیل انرژی شیمیایی به انرژی گرمایی است. زغالسنگ پودر شده به وسیله فشار باد از چهار طرف به داخل بویلر وارد میشود و به سرعت میسوزد و یک کره آتشین در مرکز بویلر ایجاد میکند. تشعشع گرمایی که از کره آتشین متصاعد میشود به بدنه بویلر رسیده و آبی که داخل لولهها جریان دارد را به شدت گرم میکند. میزان گردش آب در لولهها حداکثر سه یا چهار بار است که این گردش معمولاً به وسیله فشار یک پمپ صورت میگیرد. درحالی که آب در لولهها در حال گردش است حرارت را جذب میکند و در دما ۳۷۰ درجه و فشار ۱/۲۲ پاسگال به بخار تبدیل میشود و در بالای کوره از آب جدا میشود. در این مرحله بخار وارد سوپرهیتر شده و دمای آن تا ۵۴۰ درجه افزایش مییابد و به بخار خشک تبدیل میشود.

در برخی از نقاط مانند آلمان بیشتر از زغالسنگ قهوهای در نیروگاه استفاده میشود. زغالسنگ قهوهای دارای طول عمر کمتری نسبت به زغالسنگهای عادی (سیاه) است. این نوع زغالسنگ از چگالی انرژی کمتری نیز نسبت به زغالسنگهای معمولی برخوردار است و به همین دلیل نیازمند کوره بزرگتر برای تولید انرژی مشابه زغالسنگهای معمولی است.

نیروگاههایی که از گاز برای گرم کردن آب استفاده میکنند از بویلرهای خاصی با نام HRSG استفاده میکنند. در این روش گرمای خارج شده از توربینهای گازی برای گرم کردن آب و چرخاندن یک توربین بخار مورد استفاده قرار میگیرد.

مزایا

مقدار انرژی که با حرارت سوختهای فسیلی ایجاد میشود نسبت به روشی که با انرژی ابی الکتریسیته تولید میشود بیشتر است. هزینهٔ نصب و تهیهٔ ان نسبت به انرژی خورشیدی و ابی کمتر است.

- کاهش مخازن باعث "افزایش هزینه" های "

استخراج" سوخت های فسیلی شده است این قیمت سوخت را نیز تحت تاثیراتی قرار خواهد داد

- مقدار زیادی " دی اکسیدکربن" تولید می شود که سبب " گرمایش زمین" می شود

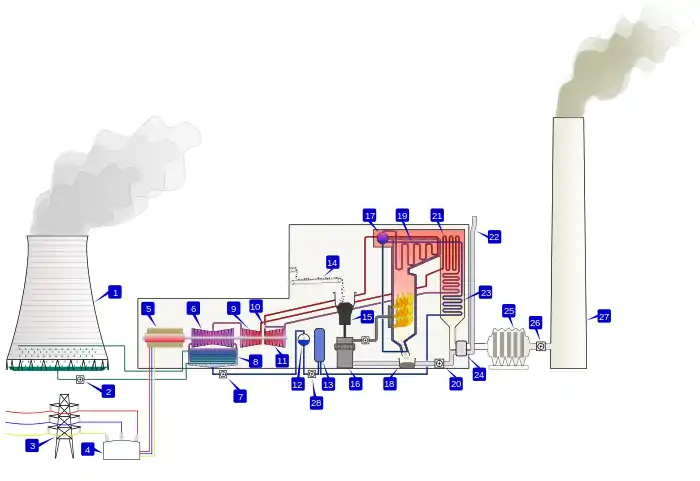

نمودار

جستارهای وابسته

منابع

- مشارکتکنندگان ویکیپدیا. «Fossil fuel power plant». در دانشنامهٔ ویکیپدیای ، بازبینیشده در ۵ مارس ۲۰۰۸.

| در ویکیانبار پروندههایی دربارهٔ نیروگاه سوخت فسیلی موجود است. |