پیرسختی

پیرسَختی (به انگلیسی: Precipitation hardening)[1] یا پیرسختکاری یا رسوبسختی[2] به بالا بردن سختی آلیاژ با عملیات حرارتی در دمای نسبتاً پایین که موجب رسوب فازها یا اجزایی از محلول جامد اَبَراشباع میشود، میگویند.

پیرسختی یک نوع عملیات حرارتی است که برای افزایش تنش تسلیم (استحکام) مواد چکش خوار مانند بسیاری از آلیاژهای آلومینیوم، منیزیم، نیکل، تیتانیوم و بعضی از فولادها و فولاد ضد زنگ استفاده میشود. در روش رسوبسختی، موانع به صورت طبیعی و در اثر عملیات حرارتی در آلیاژها ایجاد میشود. این روش مهمترین عملیات استحکام دهی در آلیاژهای غیر آهنی محسوب میشود. در طی این فرایند عملیات حرارتی، رسوب سخت به صورت ریز و یکنواخت در فاز نرم زمینه پراکنده شده و منجر به افزایش استحکام آلیاژ میشود. مهمترین شرط لازم برای اینکه فرایند پیر سختی در یک آلیاژ انجام شود، حلالیت محدود رسوب یا فاز ثانویه سخت در زمینه آلیاژ و کاهش این حلالیت جامد با کاهش دما است. عملیات رسوب سختی به تغییرات در حلالیت جامد با دما برای تولید ذرات ریز یک فاز ناخالص وابسته است که مانع حرکت نابجاییها یا نقص در شبکه بلوری میشود و این به سخت شدن ماده کمک میکند. این رسوبات همان نقشی را بازی میکنند که رسوبات در مواد کامپوزیتی تقویت شده با رسوب بازی میکنند. رسوبسازی در جامد میتواند رسوباتی با اندازههای مختلف ایجاد کند که اساساً خواص مختلفی خواهند داشت. برخلاف عملیات تمپر کردن معمولی، آلیاژها باید در دمای بالا برای ساعتها نگهداری شوند تا به رسوبات اجازه رشد داده شود. به این بازه زمانی پیرسازی گفتی میشود. افزایش دما به دلیل وابستگی نمایی نفوذ به دما، رسوب دهی را تقویت میکند. نفوذ بسیار کم (پیرسازی کم) باعث کوچک بودن ذرات برای جلوگیری از حرکت نابجاییها میشود و نفوذ خیلی زیاد (پیرسازی زیاد) باعث بزرگ شدن بیش از حد آنها و پراکنده شدن آنها و کاهش کارایی آنها برای جلوگیری از حرکت نابجاییها میشود. توجه داشته باشید که دو گونه مختلف عملیات رسوب دهی میتواند باعث تغییر استحکام ماده شود: عملیات محلول جامد و عملیات رسوب سختی. استحکام بخشی توسط محلول جامد شامل ساختار تک فازی محلول جامد به همراه عملیات کوئنچ میباشد اما عملیات رسوب سختی شامل یک فاز ثانویه است که باعث افزایش استحکام ماده میشود.[3] مطلب اصلی این مقاله استحکام بخشی به وسیله عملیات حرارتی رسوب سختی است.

مراحل پیرسختی

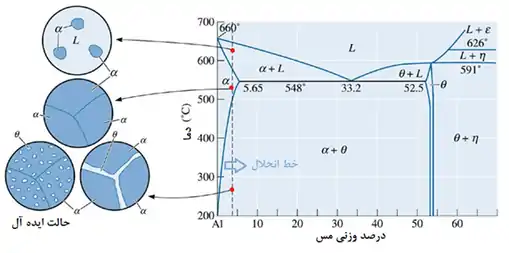

برای نشان دادن مراحل پیرسختی از آلیاژ Al-Cu به عنوان مثال استفاده شدهاست. در سیستم Al-Cu حلالیت جامد مس در زمینه آلومینیومی محدود بوده و از حداکثر ۶۵/۵٪ وزنی آلیاژ در دمای ۵۴۸ درجه سانتی گراد، با کاهش دما کاهش یافته و به حدود ۱/۰٪ وزنی آلیاژ در دمای اتاق میرسد؛ بنابراین آلیاژی که درصد وزنی مس در آن کمتر از ۶۵/۵٪ وزنی آلیاژ است برای پیر سختی مناسب میباشد.

عملیات پیرسختی در ۳ مرحله انجام میشود که به ترتیب زیر میباشد:

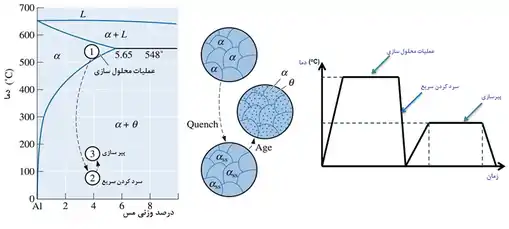

مرحله اول – عملیات محلولسازی : در این مرحله آلیاژ تا دمایی بالاتر از خط انحلال حرارت داده میشود و تا زمان معینی که تمام رسوبات سخت θ در زمینه نرم α حل گردد و محلول جامد α به وجود آید در آن دمای T نگهداری میکنند. در عملیات محلولسازی هیچگونه ذوبی نباید انجام شود، زیرا منجر به از دست رفتن خواص مکانیکی آلیاژ میشود.

مرحله دوم – سرد کردن سریع : بعد از عملیات محلول سازی، تنها فاز α در ساختار آلیاژ وجود دارد. با سرد شدن سریع، اتمها فرصت کافی برای نفوذ به مکانهای مناسب را برای هستهزایی نداشته و در نتیجه فاز θ توانایی تشکیل و رسوب در زمینه را نخواهد داشت. در این حالت ساختار و ترکیب شیمیایی در دمای پس از سرد کردن به صورت محلول جامد فوق اشباع α یعنی αss خواهد بود.

مرحله سوم – تشکیل رسوب و پیرسازی : در این مرحله محلول جامد فوق اشباع در دمایی بسیار پایینتر از دمای انحلال حرارت داده و زمان میدهیم تا عناصر محلول اضافی به مکانهای جوانه زنی که همان عیوب شبکه مانند نابجایی، جاهای خالی و سایر عیوب شبکهای مانند مرزدانه و … هستند نفوذ کرده و رسوباتی تشکیل دهند. با گذشت زمان رسوبات رشد نموده و فازهای نیمه پایدار GP به رسوبات پایدار تعادلی θ که بهطور یکنواخت روی سطح پراکنده شده، تبدیل میشود. بهطور کلی هدف از پیر سختی ایجاد رسوبات پراکنده، سخت و ریز در یک شبکه نرم است.

اثر عوامل مختلف روی پیرسختی

در این قسمت به بررسی پارامترهای مختلف مؤثر در استحکام دهی به روش پیر سختی میپردازیم.

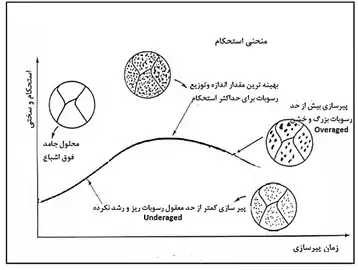

اثر زمان پیرسازی

خصوصیات آلیاژ پیر سخت شونده به شدت تابع دما و زمان پیرسازی است. با گذشت زمان پیرسازی (مرحله سوم عملیات پیر سختی)، رسوبات جوانه زنی نموده و بر اثر نفوذ رشد میکنند. این رسوبات با رسیدن به بهترین توزیع و اندازه، حداکثر استحکام را در آلیاژ ایجاد میکنند. با افزایش زمان پیرسازی رسوبات ریزتر از بین رفته و رسوبات بزرگتری تشکیل میشود و در نتیجه استحکام آلیاژ کاهش مییابد.

اثر دمای پیرسازی

با افزایش دمای پیرسازی (مرحله سوم عملیات پیرسختی)، جوانهزنی و ایجاد رسوب به سرعت انجام شده و سختی به سرعت افزایش مییابد اما به دلیل بالا بودن دما، امکان رشد بیش از اندازه رسوبات و در نتیجه کاهش سختی وجود دارد.

اثر کار سرد

- کار سرد حین عملیات رسوب سختی: کار سرد در حین عملیات رسوب سختی و قبل از مرحله پیرسازی انجام میگیرد. با انجام کار سرد، چگالی نابجاییها در ماده افزایش مییابد. این نابجاییها مکان مناسبی برای جوانه زنی رسوبات میباشند؛ بنابراین اندازه رسوبات کاهش یافته و تعداد آنها بیشتر میشود که باعث افزایش استحکام ماده میشود. عیب این روش این است که در اثر پیرسازی اثر کار سرد از بین میرود و صورت میگیرد.

- کار سرد بعد از عملیات رسوب سختی: در این حالت استحکام ماده پس از رسوب سختی افزایش مییابد و بنابراین به توان بیشتری برای کار سرد نیاز است. ضمناً به علت ترد شدن ماده در این حالت احتمال ایجاد ترک و شکست ناگهانی وجود دارد.

- کار سرد قبل از عملیات رسوب سختی: اگر رسوبات ایجاد شده در ریختهگری درشت باشند انحلال رسوبات دشوار میشود؛ بنابراین اگر کار سرد قبل از انحلال انجام شود و سپس عملیات رسوب سختی انجام گیرد، رسوبات ساختار ریختگی ریزتر شده و استحکام افزایش مییابد.

تئوریهای عملیات پیرسختی

دلیل افزایش سختی مواد پیر سخت شده رسوبات فاز ثانویه میباشد. این رسوبات جلوی حرکت نابجاییها را در سرتاسر شبکه میگیرند. حضور رسوبات فاز دوم گاهی باعث اعواج شبکه میشود. این اعوجاج شبکه زمانی اتفاق میافتد که ذرات رسوب از نظر اندازه و کریستالوگرافی با اتمهای میزبان تفاوت داشته باشند. ذرات رسوب کوچکتر، شبکه میزبان را به سمت تشکیل تنش کششی و ذرات رسوب بزرگتر شبکه میزبان را به سمت تنش فشاری هدایت میکند. عیوب نابجایی نیز یک میدان تنش ایجاد میکنند. بالای نابجایی یک تنش فشاری و پایین آن یک تنش کششی وجود دارد، در نتیجه یک انرژی برهم کنش منفی بین نابجاییها و رسوباتی که تنش غیر هم نام دارند به وجود میآید، به عبارت دیگر نابجاییها جذب رسوبات میشوند. از طرفی، یک انرژی برهم کنش مثبت بین نابجاییها و رسوباتی که میدان تنشی یکسانی دارند به وجود میآید که باعث دفع نابجاییها توسط رسوب میشوند. ذرات رسوب همچنین به تغییر موضعی ساختار ماده نیز کمک میکنند. نابجاییها توسط نواحی با سفتی بیشتر دفع میشوند و از طرف دیگر اگر رسوبسازی باعث شود که قسمتی از ماده نرمتر شود، نابجاییها به آن سمت جذب میشوند. علاوه بر این نابجایی برای عبور از رسوب میتواند رسوب را برش دهد، این عمل باعث افزایش در سطح رسوب میشود. در نتیجه برش رسوب ناحیه ساخته شده برابر میشود با:

که در آن r شعاع رسوب و b اندازهٔ بردار برگرز است. به دلیل افزایش سطح، افزایش در انرژی سطحی برابر میشود با:

که در آن γs انرژی سطحی میباشد. نابجاییها به جای برش رسوب همچنین میتوانند رسوبات را دور بزنند و از آنها عبور نمایند.

نحوهٔ ایجاد رسوب و انواع و عوامل مؤثر بر آن

در انجام عملیات سخت کردن (افزایش استحکام) رسوبی ابتدا باید یک فاز محلول جامد فوق اشباع تولید کرد بدین منظور باید به آلیاژ آن حرارت داده شود تا به حالت مذاب در بیاید و سپس سریع سرد شود. از آنجا که محلول فوق اشباع ناپایدار است تمایل به تشکیل فاز دوم و رسیدن به حالت تعادلی را دارد که این امر باعث میشود عناصر موجود در زمینه از حد حلالیت خارج شود و با تجمع در کنار هم فاز ثانویهای را ایجاد کنند که آنها را رسوب گویند.

تشکیل رسوب و اندازهٔ ذرات آن و در نتیجه میزان سختی بدست آمده به عواملی مانند زمان و درجهٔ حرارت و… بستگی دارد و برای رسیدن به سختی مورد نظر نیاز به کنترل این پارامترها میباشد. چنانچه عملیات رسوب دادن در درجهٔ حرارت معمولی محیط صورت گیرد چون عمل رسوب دادن و سخت شدن با گذشت زمان صورت گرفتهاست آن را «پیر شدن» یا «کهنه شدن» و سختی حاصل را پیرسختی گویند ولی اگر آلیاژ فوق اشباع را برای مدتی در دمای پایینتری نگه دارند بدین ترتیب عمل تشکیل رسوب سریع تر انجام شده و در نتیجه در زمان کوتاه تری میتوان به استحکام و سختی مورد نظر رسید این فرایند را <<پیر کردن مصنوعی» و سختی حاصل را «پیر سختی مصنوعی» گویند.[4]

رسوبات بر دو نوع میباشند:

- ذاتاً از جنس خود فلز باشند

- ذراتی را از بیرون و به زور داخل سیستم شوند (مانند قرار دادن ذرات اکسید در یک آلیاژ پلاتین)

مورد دوم در برابر تغییر دما مقاوم است در حالی که مورد اول ممکن است در اثر تغییر دما در بدنهٔ اصلی حل شود و سختی را کم یا زیاد کند.

دیگر عوامل مؤثر در استحکام بخشی رسوبی عبارت اند از:

- سایز و اندازهٔ رسوب

- کسر حجمی رسوب و شکل آن

- ماهیت فصل مشترک رسوب و زمینه

- ساختار خود رسوب

که مهمترین آنها اندازه و کسر حجمی رسوبات است.

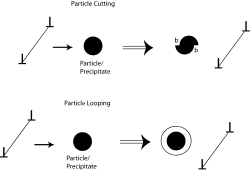

نحوهٔ عملکرد رسوبات برای افزایش استحکام

هنگامی که نابهجایی (Dislocation) روی یک سطح لغزشی حرکت میکند (سطحی که تنش برشی به اندازهٔ تنش بحرانی رسیده باشد) و به رسوبات میرسد یا آنها را میبرد یا این که پشت رسوب گیر میکند و یک حلقهٔ نا به جایی پشت آن به جا میگذارد.

عوامل مؤثر بر نوع سازوکار افزایش استحکام :

- نوع رسوب

- خواص رسوب

- توزیع رسوب

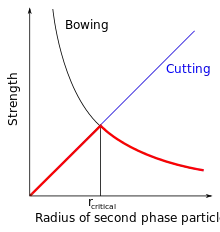

اگر استحکام رسوبات از حدی کمتر باشد توسط نابهجایی بریده میشود (shearing) ولی اگر استحکام آنها از حد مشخص شدهای بیشتر باشد دیگر نا به جایی توان بریدن آن را ندارد و پشت رسوب گیر کرده و حلقهای به دور آن ایجاد میکند(orowan looping). (شکل ۱)

اگر فاز رسوب همان شبکهٔ کریستالی را داشته باشد که فاز زمینه دارد، رسوب و زمینه را همسیما (coherent) گویند. هر چه رسوب قطر کوچکتری داشته باشد (ریزتر باشد) احتمال هم سیمایی بیشتر است. هنگامی که نا به جا یی به رسوب هم سیما میرسد از آن جا که شبکهٔ کریستالی رسوب و ماتریس هم جهت است میتواند در شبکهٔ کریستالی رسوب هم حرکت کند و در آن یک برش را به وجود آورد پس هرچه قطر رسوب بیشتر باشد چون هم سیمایی کمتر میشود امکان حرکت نا به جایی در شبکه بلوری رسوب کمتر میشود و برش زدن رسوب توسط نا به جایی انرژی بیشتری را میطلبد و در نتیجه سختی افزایش بیشتری نسبت به رسوب با قطر کمتر دارد.

هنگامی که شبکهٔ بلوری رسوب و ماتریس هم سیما نباشند در این صورت امکان حرکت نا به جایی در شبکه رسوب وجود ندارد و برش در رسوب ایجاد نمیشود در این حالت نا به جایی شبکهٔ کریستالی رسوب را دور میزند و یک حلقه پشت آن باقی میگذارد. در کسر حجمی ثابت از رسوبات هر چه قطر رسوبها بیشتر شود فاصلهٔ آنها هم از هم بیشتر و بیشتر میشود و در نتیجه نا به جایی برای ایجاد حلقه و کمانش انرژی کمتری نیاز دارد در نتیجه افزایش قطر رسوبها در کسر حجمی ثابت باعث کمتر شدن افزایش استحکام در ماده میشود.

چنانچه بخواهیم هر دو روش افزایش استحکام توسط رسوبات یعنی shearing و orowan looping را با هم مورد برسی قرار دهیم میتوان گفت که در قطرهای کوچک مکانیزم برش فعال میشود (قسمت سمت چپ شکل ۲) و در قطرهای بزرگ رسوب، مکانیزم افزایش استحکام، ایجاد حلقهٔ نا به جایی در پشت رسوب است. (قسمت سمت راست شکل ۲) با توجه به این که در مکانیزم اول افزایش قطر و در مکانیزم دوم کاهش آن باعث افزایش استحکام ماده میشود نتیجه میشود که حد خاصی وجود دارد که در آن قطر رسوب باعث ایجاد بیشترین استحکام میشود که این نقطه محل تقاطع دو نمودار shearing و orowan looping (bowing) در شکل ۲ است.

معادلات حاکم

اگر نابجاییها برای عبور از رسوبات میان آنها را برش دهند و عبور کنند

که در آن τ استحکام ماده، r شعاع رسوبات فاز ثانویه، γ انرژی سطحی، b اندازه بردار برگرز و L فاصله بین نقاط پین شدهاست. این معادله نشان میدهد که استحکام متناسب با شعاع رسوبات فاز ثانویه میباشد. این بدان معناست که برای نابجایی برش رسوبات با شعاع کوچکتر آسانتر است. هرچه اندازه رسوبات فاز ثانویه بزرگتر شود ذرات جلوی حرکت نابجایی را میگیرند و بهطور فزایندهای برای رسوبات دشوار میشود که ماده را برش دهند. به عبارت دیگر استحکام ماده با افزایش r، افزایش میابد.

اگر نابجاییها برای عبور از رسوبات آنها را دور بزنند

که در آن τ استحکام ماده، G مدول برشی، b اندازه بردار برگرز، L فاصله بین نقاط پین شده و r شعاع رسوبات فاز ثانویه میباشد. این رابطه نشان میدهد که برای مکانیزم دور زدن رسوبات توسط نابجایی، استحکام بهطور معکوس با شعاع رسوبات فاز ثانویه متناسب است. احتمال رخ دادن این مکانیزم زمانی بیشتر است که چگالی رسوبات فاز ثانویه در ماده بیشتر باشد. معادلات فوق مشخص نمودند که مکانیزم رسوب سختی به اندازه ذرات رسوب بستگی دارد. در rهای کوچکتر برش رسوبات و در rهای بزرگتر دور زدن رسوبات توسط نابجایی رخ میدهد.

مشاهده نمودار هر دو معادله نشان میدهد که در یک شعاع بحرانی رسوب، نهایت استحکام اتفاق میافتد. این شعاع معمولاً ۵ الی ۳۰۰ نانومتر میباشد.

افزایش کار سختی بسته به نوع سازوکار افزایش استحکام متفاوت است:

توان کار سختی (شیب افزایش استحکام بعد از منطقهٔ الاستیک) برای یک رسوب که بریده میشود تقریباً مانند مادهای است که در آن رسوب وجود ندارد اما وجود این نوع رسوب استحکام ماده را به شدت افزایش میدهد اما شیب و نرخ این افزایش همانطور که گفته شد کم است.

در حالت orowan looping هر چند که در ابتدا استحکام را به اندازه حالت shearing افزایش نمیدهد اما در عوض توان کار سختی بسیار زیاد است زیرا در این حالت یک نا به جایی نسبت به نا به جایی قبل از خود باید انرژی بیشتری صرف کند چون باید حلقهای به دور رسوب و نابهجاییهای قبلی ایجاد نماید.[4][5]

موارد کاربرد

سخت کردن رسوبی بهترین روش برای افزایش استحکام فلزات غیر آهنی میباشد و دارای اهمیت زیادی در صنعت است و به خصوص در آلیاژهای آلومنیوم مورد استفاده قرار میگیرد زیرا میتوان عملیاتی از قبیل شکل دادن را در جایی که جسم در فاصلهٔ بین عمل تبرید و عمل رسوب به سر میبرد و هنوز نرم است انجام داد. برای مثال میتوان از میخ پرچهای آلیاژهای آلومنیوم مانند (آلومنیوم با مس، منیزیوم، روی، سیلیسیوم ،نیکل و …) که در هواپیماسازی به کار میروند نام برد. این میخ پرچها را پس از تبرید برای جلوگیری از انجام عملیات رسوب تا موقع کار برد در دمای پایین نگهداری میکنند. در نتیجه هنگام پرچ کردن نرم بوده و به راحتی شکل داده میشوند و سپس میتوان آنها را به استحکام مورد نظر رساند.[6]

خلاصه

برای افزایش استحکام در فلزات راههای متعددی وجود دارد که یکی از مؤثرترین آنها ایجاد رسوب است. رسوبات با ایجاد مانع در برابر حرکت نا به جاییها ی موجود در شبکه بلوری ماده زمینه استحکام را افزایش میدهند. برای این امر دو مکانیزم وجود دارد یکی بریده شدن توسط نا به جایی و دیگری ایجاد حقلهای از نا به جاییها به دور رسوبات که هر کدام تحت شرایطی فعال میشوند شده و استحکام را افزایش میدهد.[7][8]

جستارهای وابسته

منابع

- واژههای مصوّب فرهنگستان تا پایان دفتر دوازدهم فرهنگ واژههای مصوّب

- عملیات حرارتی فولادها، گلعذار، ویرایش دوم، انتشارات دانشگاه اصفهان

- W.D. Callister. Fundamentals of Materials Science and Engineering, 2nd ed. Wiley & Sons. pp. 252.

- William, F. Smith, Principles of Materials Science and Engineering, MgGraw- Hill Book Company, USA,1968

- William,D. Callister,Jr, David G Rethwisch-8th ed ,Materials Science and Engineering:An Introduction , World Color , USA, 2010

- Richard A.Flinn, Engineering Materials and their Applications, Houghton, Mifflin Company, Boston, USA,1975

- https://en.wikipedia.org/wiki/Strengthening_mechanisms_of_materials

- https://en.wikipedia.org/wiki/Precipitation_hardening