تئوری شکست

چرا شکست مورد مطالعه قرار میگیرد؟

در طراحی یک قطعه یا سازه غالباً از مهندس خواسته میشود که امکان شکست و ازکارافتادگی را حداقل نماید در نتیجه این نکته دارای اهمیت است که مکانیزمهای مختلف از کارافتادگی را بشناسیم. به علاوه باید با اصول مناسب طراحی که ممکن است از شکست قطعه در حین کار جلوگیری نماید آشنا باشیم.

مبانی شکست

شکست ساده عبارت است از جدا شدن یک جسم به دو یا چند تکه در واکنش به تنش اعمالی که به صورت استاتیکی (یعنی تنشی که به صورت ثابت یا با تغییر آهسته نسبت به زمان) وارد میشود و در دمایی که نسبت به دمای ذوب پایین تر است اتفاق می افتد.تنش اعمالی ممکن است کششی، فشاری، و یا پیچشی باشد. بحث حاضر به شکستهایی منحصر است که از بارهای کششی تک محوری حاصل میگردند. برای مواد مهندسی دو حالت شکست امکانپذیر است. شکست نرم یا داکتیل و شکست ترد. این دستهبندی بر اساس توانایی یک ماده جهت انجام تغییر شکل پلاستیک است. مواد انعطافپذیر معمولاً تغییر شکل پلاستیک قابل توجهی را همراه با جذب انرژی زیاد تا قبل از شکست از خود نشان میدهند. از سوی دیگر در شکست ترد، معمولاً هیج تغییر شکل پلاستیکی وجود ندارد یا بسیار جزئی بوده و همراه با جذب انرژی کم اتفاق می افتد.[1]

مراحل شکست

هر شکستی شامل دو مرحله است : ایجاد ترک و اشاعه آن که در واکنش به یک تنش اعمالی بروز میکند حالت شکست به میزان زیادی به مکانیزم اشاعه ترک بستگی دارد.شکست نرم توسط تغییر شکل پلاستیک زیاد در مجاورت ترک رو به رشد متمایز میگردد.[2]

انواع شکست

شکست نرم

سطوح شکست نرم دارای جنبههای متمایز مربوط به خود در هر دو حالت ماکروسکوپی و میکروسکوپی میباشند. مواد فوق العاده نرم و انعطافپذیر نظیر پلیمرها و شیشههای معدنی و طلا و سرب قبل از شکست گلویی شده و به یک نقطه تبدیل شده که در حقیقت بیانگر 100 درصد کاهش در سطح مقطع است.شکست برای فلزات انعطافپذیر تنها توسط مقدار متوسطی از گلویی شدن دنبال میگردد.

فرایند شکست نرم

ابتدا بعد از اینکه گلویی شدن آغاز گردید، حفرههای کوچکی در داخل سطح مقطع گلویی تشکیل میشود. سپس با ادامه تغییر شکل این میکروحفرهها بزرگ شده و به هم نزدیک میشوند و به هم می پیوندند تا یک ترک بیضی شکل را ایجاد نمایند که قطر بزرگ این بیضی عمود بر جهت اعمال تنش است ترک به رشد خود در جهت موازی با قطر بزرگ بیضی توسط فرایند به هم پیوستن میکرو حفرهها ادامه میدهد و سرانجام توسط اشاعه سریع یک ترک در اطراف محیط بیرونی ناحیه گلویی توسط تغییر شکل برشی در زاویه حدود 45 نسبت به محور کششی دنبال میشود(این زاویه ای است که در آن تنش برشی حداکثر است به این شکست با این مشخصهٔ سطحی شکست گودی برآمدگی نامیده میشوند(cup and cone fracture )

[3]

شکست ترد

شکست ترد بدون وقوع تغییر شکل محسوس و توسط اشاعه ترک سریع بروز میکند. جهت حرکت تقریباً عمود بر جهت تنش کششی اعمالی است و یک سطح شکست نسبتاً تخت را نتیجه میدهد. سطوح شکست موادی که در حالت ترد شکستهاند دارای الگوهای متمایز مربوط به خود میباشند. هیچگونه علائمی از تغییر شکل پلاستیک زیاد دیده نخواهد شد. برای مثال در بعضی از تکههای فولادی یک سری از علایم چورون (chevron) به شکل V ممکن است در نزدیک مرکز سطح مقطع شکست دیده شود که نقطه نوک تیز آن به طرف محل آغاز ترک قرار گرفتهاست. دیگر سطوح شکست ترد دارای خطوط یا شیارهایی هستند که از مبدأ ترک به صورت الگوی بادبزنی شکل به صورت شعاعی خارج شدهاند. اغلی هر دو نوع این الگوها به اندازهٔ کافی درشت هستند تا بتوانند با چشم غیر مسلح دیده شوند و برای فلزات بسیار سخت و ریز دانه، هیچ الگوی شکست قابل تمایزی وجود ندارد.شکست ترد دو مواد آمورف نظیر شیشه و سرامیکها یک سطح نسبتاً درخشان و صیقلی ایجاد میکند. برای بیشتر مواد کریستالی ترد اشاعه ترک متناظر با انفصال پی در پی و مکرر پیوندهای بین اتمی در امتداد صفحات کریستالوگرافی خاص میباشند. چنین فرایندی اصطلاحاً کلیواژ نامیده میشود. این نوع شکست درون دانه ای (transgranular) یا درون کریستالی نامیده میشود زیرا ترکهای شکست از درون دانهها عبور می نمایند. از لحاظ ماکروسکوپی سطح شکست ممکن است دارای یک بافت دانه ای یا پخ دار باشد که در نتیجه تغییرات در جهت کریسالوگرافی صفحات کلیواژ از یک دانه به دانه دیگر میباشد . [4]

بررسی های شکست نگاری (fractographic studies)

اطلاعات خیلی مشروح تری دربارهٔ مکانیزم شکست از بررسی میکروسکوپی الکترونی رویشی (SEM) مقدور میگردد. بررسیهایی از این قبیل را شکست نگاری(فرکتوگرافی) می نامند.میکروسکوپ الکترونی رویشی از آن جهت برای شکست نگاری ترجیح داده میشود که دارای قدرت تفکیک و عمق میدان بسیار بهتری نسبت به میکروسکوپ نوری است.[5]

اصول مکانیک شکست

شکست ترد مواد انعطافپذیر معمول نیاز مبرم به شناخت بیشتر مکانیزمهای شکست را مطرح می نماید. تلاشهای تحقیقاتی گسترده ای در طی چند دهه گذشته منجر تکامل حوزه مکانیک شکست شدهاست. این موضوع به ما امکان میدهد که ارتیاط بین خواص ماده، میزان تنش حضور عیوب و ترکهای ایجادکننده ترک و مکانیزمهای اشاعه ترک را به صورت کمی بیان کنیم.[6]

استحکام شکست

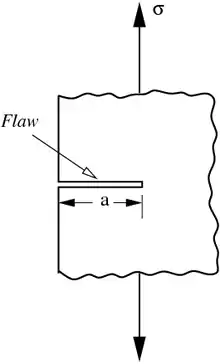

استحکام شکست یک ماده جامد تابعی از نیروهای چسبندگی است که بین اتمها وجود دارد بر این اساس استحکام چسبندگی تئوری (که ناشی از مقاومت پیوندهای ماده برای جدا شدن از یک دیگر است برای یک جامد الاستیک ترد تقریباً برابر E/10 تخمین زده شدهاست که در آن E مدول الاستیک است. دافعه و جاذبه اتمی بر روی نیروهای چسبندگی، مؤثر هستند که از فاصلهٔ بین اتمی تأثیر می پذیرند. اگر کریستال تحت نیروی کششی قرار گیرد فاصله بین اتمها زیاد میشود. با زیاد شدن فاصله، نیروی دافعه با سرعت بیشتری نسبت به نیروی جاذبه کاهش می یابد که برایند آنها با نیروی کششی اعمالی موازنه میگردد. با افزایش بار کششی نیروی دافعه کمتر میشود و به نقطه ای میرسیم که در آن به علت زیاد شدن فاصله اتمها، از نیروی دافعه صرف نظر شده و نیروی جاذبه نیز کاهش می یابد. این نقطه بیانگر استحکام چسبندگی تئوری ماده میباشد که از رابطهٔ زیر بدست می آید : (برای جامدات ترد) [7] σ_th=σ_max=〖((Eγ_s)/a_0 )〗^(1/2) که در آن E مدول الاستیک ،γ_s انرژی سطحی ویژه a_0 فاصله بین اتمی یا پارامتر شبکه میباشد . نکته قابل توجه این است که استحکامهای شکست تجربی مواد مهندسی معمولاً بین 10-1000 برابر پایین تر از این مقدار استحکام تئوری است. در دهه 1920 ، گریفیث (A.A.Griffith) پیشنهاد کرد که این تفاوت بین استحکام تئوری و تجربی میتواند حضور ناپیوستگی و ترکهای میکروسکوپی خیلی کوچک که تحت شرایط عادی در سطح و در داخل نمونه ای از یک ماده وجود دارد، توجیه شود. [8]

تئوری گریفیث برای شکست ترد

در طی اشاعه یک ترک آزاد شدن "انرژی کرنشی الاستیک" وجود دارد که مقداری از انرژی است که در ماده به هنگام تغییر شکل الاستیک ذخیره شدهاست. به علاوه در طی فرایند اشاعهٔ ترک، سطوح آزاد جدیدی در وجوه ترک ایجاد میشود که افزایش در انرژی سطحی سیستم ایجاد میکند. گریفیث معیاری برای اشاعه ترک یک ترک بیضی شکل ارائه نمود. او نشان داد که تنش بحرانی σ_c برای اشاعه ترک در یک ماده ترد به صورت زیر بیان میشود. σ_c=((2Eγ_s)/πa)^(1/2) که در آن،E مدول الاستیک و γ_s انرژی سطحی ویژه و a نصف طول یک ترک داخلی میباشد .[9] پیشرفت قبلی در این زمینه تنها در مورد مواد ترد صادق است که در آنها هیچگونه تغییر شکل پلاستیک در طی شکست وجود ندارد. بیشتر فلزات و بسیاری از پلیمرها مقداری تغییر شکل پلاستیک را در طی شکست خود تجربه می نمایند که این پیچیدگی با اضافه شدن γ_p ممکن است برطرف گردد که در آن γ_p بیانگر انرژی تغییر شکل پلاستیک است. [10]

اصلاح اروین

در دهه 1950 G.R.Irwin هر دو عبارت γ_p و γ_s را به صورت یک عبارت به صورت 2(γ_s+γ_p) تعریف نمود که این عبارت به عنوان سرعت آزاد شدن انرژی کرنشی بحرانی نامیده میشود. با در نظر گرفتن این مطلب معیار دیگری برای ایجاد ترک گریفیث حاصل میشود. 2(γ_s+γ_p)=(πσ^2 a)/E [11]

جستارهای وابسته

منابع

- George D. Quinn , Fractography ofCeramics and Glasses , NIST

- Bowman,K.,” Mechanical Behavior of Materials” , John Wiley & Sons,New York (2004).

- Callister, William D., and David G. Rethwisch. Fundamentals of Materials Science and Engineering: An Integrated Approach. Hoboken, NJ: John Wiley & Sons, 2008.

- Dieter,G.E.,” Mechanical Metallurgy”,3rd Edition ,McGraw-Hill Book Company ,New York.(1986).

- https://en.wikipedia.org/wiki/Fractography

- Richard A.Flinn, Engineering Materials and their Applications, Houghton, Mifflin Company, Boston, USA,1975

- Callister,WilliamD.,andDavidG.Rethwisch.Fundamentals of Materials Science and Engineering: An Integrated Approach. Hoboken, NJ: John Wiley & Sons, 2008.

- «نسخه آرشیو شده» (PDF). بایگانیشده از اصلی (PDF) در ۶ نوامبر ۲۰۱۶. دریافتشده در ۲۳ ژانویه ۲۰۱۷.

- https://en.wikipedia.org/wiki/Fracture_mechanics

- DietmarGrossThomasSeelig,Fracture Mechanics,Springer,Ed 2,2011

- http://link.springer.com/referenceworkentry/10.1007/978-0-387-92897-5_259#page-1