پمپ

پُمپ یا تُلُمبه (به انگلیسی: Pump) وسیلهای است که به روش مکانیکی، مایعات را جابجا میکند. پمپها بر اساس سازوکار جابجایی سیالات به سه گروه عمده تقسیم میشوند: بالابر مستقیم (Direct Lift)، جابجایی (Displacement) و گرانشی.[1]

پمپها کاربردهای فراوانی در صنعت و حتی در وسایل نقلیه دارند. مانند پمپ بنزین یا پمپ آب خودرو تا پمپهای بزرگ برای پر کردن حوضچههای تعمیر کشتی. در سال ۲۰۱۹ اندازه بازار جهانی پمپهای صنعتی برابر ۶۲٫۶ میلیارد دلار ارزیابی شدهاست و انتظار میرود با نرخ رشد مرکب سالانه ۵٫۹٪ در دوره پیشبینی گسترش یابد و در سال ۲۰۲۷ به ۹۹٫۳ میلیارد دلار برسد.[2]

تعریف پمپ

بهطور کلی پمپ به دستگاهی گفته میشود که انرژی مکانیکی را از یک منبع خارجی گرفته و به سیالی که از آن عبور میکند، انتقال دهد. در نتیجه، انرژی سیال پس از خروج از این دستگاه (پمپ) افزایش مییابد. در پمپها تغییرات انرژی سیال همواره به صورت تغییر فشار سیال مشاهده میگردد. از پمپها برای انتقال سیال به یک ارتفاع معین یا جابجایی آن در یک سامانه لولهکشی یا هیدرولیک برای انجام کار مانند بالابرهای هیدرولیکی استفاده مینمایند. به عبارت کلی تر، پمپ دستگاهی است که سیالات غیرقابل تراکم را از یک نقطه به نقطهای دیگر جابجا مینماید.

انواع پمپ

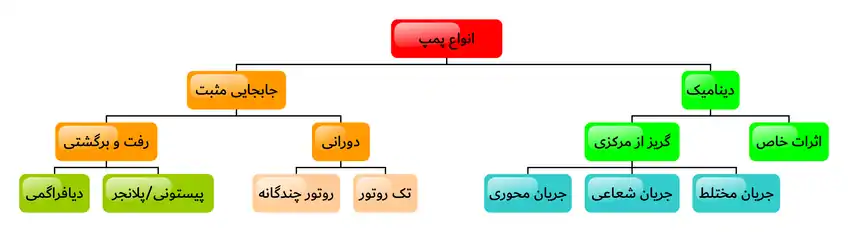

پمپها دارای انواع مختلفی هستند. دستهبندیهای گوناگون، پمپها را بر پایه ویژگیهای گوناگون طبقهبندی میکنند. در یکی از رایجترین این طبقهبندیها، برپایه نحوه انتقال انرژی از پمپ به سیال، پمپها به دودسته تقسیم میشوند:

پمپهای دینامیکی: در این پمپها انتقال انرژی به سیال بهطور دایمی است. انواع پمپهای دینامیکی عبارت اند از:

گریز از مرکز (Centrifugal)

جریان محوری (Axial)

پمپهای جابجایی مثبت: در این پمپها انتقال انرژی به سیال به صورت متناوب یا پریودیک صورت میپذیرد. انواع پمپهای جابجایی مثبت عبارت اند از:

رفت و برگشتی (Reciprocating)

دوار (Rotary)پ

پمپهای دینامیکی

پمپ گریز از مرکز

پمپ گریز از مرکز بر اساس تبدیل انرژی جنبشی سیال به فشار ایستا کار میکند. این عملکرد به وسیلهٔ قانون برنولی توصیف میشود. قاعده عملکرد پمپ گریز از مرکز را میتوان با ملاحظه تأثیر تکان دادن یک سطل آب بر روی یک مسیر دایرهای شکل توسط یک طناب، نشان داد. نیرویی که آب را به کف سطل فشار میدهد، نیروی گریز از مرکز است. اگر یک سوراخ در کف سطل تعبیه شود، آب از طریق این سوراخ جریان مییابد. از این گذشته اگر یک لوله ورودی در بالای سطل تعبیه شود، جریان آب به بیرون سوراخ منجر به تولید یک خلاء موضعی در داخل سطل خواهد شد. این خلاء آب را از یک منبع در سمت دیگر لوله ورودی به داخل سطل خواهد کشید. بدین روش یک جریان پیوسته از منبع و به بیرون سطل به وجود میآید.

در رابطه با پمپهای گریز از مرکز، سطل و سرپوش آن متناظر با قاب پمپ، سوراخ و لوله ورودی متناظر با ورودی و خروجی پمپ هستند و طناب و بازو متناظر کار پروانه را انجام میدهد.

پمپ گریز از مرکز پمپی است که از یک پروانه گردان برای افزایش فشار یک سیال استفاده مینماید. پمپهای گریز از مرکز عموماً برای جابجا کردن سیال از طریق یک سامانه لولهکشی کاربرد دارد. سیال در امتداد یا نزدیک محور چرخان وارد پروانه پمپ آب گشته و به وسیلهٔ این پروانه شتاب میگیرد و به سرعت به سمت بیرون و به داخل یک پخشکننده یا محفظه حلزونی جریان مییابد که از آنجا به درون سامانه لولهکشی پائین جریان خارج میگردد.

تیغههای روی پروانه بهطور تصاعدی از مرکز پروانه پهن میشوند که سرعت را کاهش داده و فشار را افزایش میدهد. این امکان به پمپ گریز از مرکز اجازه میدهد تا جریانهای پیوسته با فشار بالا ایجاد نماید.

پمپهای سانتریفوژ دارای یک محفظه هستند که حلزونی شکل است و پوسته یا کِیسینگ نامیده میشود و درون آن یک یا چند چرخ قرار دارند که روی یک محور (شفت) نصب شدهاند. هر چرخ مجهز به تعدادی پره میباشد. انتقال انرژی به سیال در این قسمت انجام میشود. برای اینکه از محل خروج شفت از کِیسینگ پمپ سیالی خارج نشود و اصطلاحاً نشتی به خارج نداشته باشیم از ابزاری به نام مکانیکال سیل استفاده شدهاست. نکته بسیار مهم در مورد این نوع پمپها هواگیری یا پرایم کردن پمپ پیش از روشن کردن آنها میباشد. یعنی پس از لاین آپ نمودن پمپ و اطمینان از ورود سیال به داخل پمپ، باید از خروج کامل هوا یا گاز حبس شده در داخل پمپ نیز اطمینان حاصل نمود. از این نوع پمپها در ابعاد و اندازههای مختلف برای مصارف گوناگون ساخته میشوند.

پمپ محوری

این نوع پمپها دارای پروانه باز میباشند که این نوع پروانه برای تولید دبی بیشتر و هد کمتر کاربرد دارد.

پمپهای جابجایی مثبت

پمپهای رفت و برگشتی

این نوع پمپها وسایلی هستند که انتقال انرژی از آنها به سیال به صورت پریودیک و دورهای میباشد. نیروی محرکه این نوع پمپها نیز غالباً توسط موتورهای الکتریکی تأمین میگردد. در این نوع پمپها حرکت چرخشی میل لنگ تبدیل به حرکت رفتوآمدی پیستونی در یک سیلندر میشود. با عقب رفتن پیستون در سیلندر ایجاد مکش شده و در نتیجه مایع از طریق یک شیر ورودی داخل سیلندر میگردد. با حرکت پیستون به طرف جلو دریچه ورودی بسته و مایع از طریق شیر خروجی به خارج هدایت میگردد. شیرهای ورودی و خروجی یکطرفه بوده و طوری ساخته شدهاند که در مراحل رفتوآمد پیستون، از ورود مایع داخل سیلندر به قسمت کم فشار و بالعکس ممانعت شود. اگر به جای پیستون، پلانجری در داخل سیلندر رفتوآمد کند در این حالت به آن پمپ پلانجری میگویند. در ضمن چنانچه پلانجر دیافراگمی را حرکت دهد پمپ از نوع دیافراگمی است. فرق میان پیستون و پلانجر در این است که طول سر پیستون کوتاهتر از مسافتی است که پیستون درون سیلندر طی مینماید، در حالی که طول پلانجر بیشتر از طول مسافت طی شده توسط آن در داخل سیلندر میباشد. از طرفی در پمپهای پیستون از حلقه یا رینگی جهت آببندی پیستون و سیلندر استفاده شدهاست که روی بدنه پیستون قرار گرفته و همراه آن حرکت میکند، در حالیکه در پمپهای پلانجری این رینگ روی سیلندر قرار دارد و ثابت است. این پمپها معمولاً کم ظرفیت هستند ولی فشار خروجی سیال را میتوانند تا مقدار زیادی افزایش دهند؛ بنابراین از این پمپها در جاهایی که نیاز به جابهجا کردن سیالی با حجم کم ولی فشار بالا میباشد استفاده میکنند. در ضمن باید به این نکته نیز توجه داشت که جریان سیال در این پمپها به صورت غیر یکنواخت میباشد. نکته بسیار مهم در مورد این پمپها آن است که هرگز نباید آنها را در حالیکه شیر خروجی پمپ (دیسشارژ پمپ) بستهاست روشن نمود

پمپهای چرخ دندهای (Gear Pumps)

این پمپها نوعی از پمپهای دورانی یا روتاری میباشند. پمپهای چرخدندهای از دو قسمت متمایز تشکیل شدهاند، یکی قسمت جداره ثابت و دیگری قسمت دوار که شامل یک محور گردان با چرخ دنده میباشد. در پمپهای چرخ دندهای مقداری مایع بین دندههای چرخ دنده پمپ به اصطلاح به تله میافتد و در اثر چرخیدن چرخ دندهها این مایع به قسمت خروجی پمپ رانده میشود. این پمپها به گونهای ساخته میشوند که در آنها فاصله میان اجزاء گردنده و جداره ثابت بسیار کم میباشد. پمپ دنده ای نمونههای کوچک و ساده ای هستند که دارای قطعات محرک کمی میباشند. این مدل از پمپها فشار تولیدی کمتری نسبت به پمپهای برگشتی تولید میکنند. همچنین دبی جریان سیال این مدل از پمپها کمتر از پمپهای گریز از مرکز است. اما فشار خروجی بیشتری را نسبت به پمپهای گوشه ای و پره ای تولید میکند. پمپهای دنده ای برای سیالات با ویسکوزیته بالا مناسب میباشد.

کاربرد این پمپها برای جابهجایی مایع با حجم کم و فشار متوسط میباشد. نکته مهم در مورد این پمپها آن است که هرگز نباید آنها را در حالیکه شیر خروجی پمپ (دیسشارژ پمپ) بستهاست روشن نمود؛ چرا که در این حالت، اگر هیچ شیر اطمینانی در مسیر دیسشارژ پمپ وجود نداشته باشد، یا خود پمپ از بین میرود یا اینکه لوله دیسشارژ میشکند.

نحوه عملکرد پمپ دنده ای

در پمپ دنده داخلی دو عضو گردنده وجود دارد. این دو عضو گردنده وظیفهدارند تا جریانی یکنواخت و بدون پالس ایجاد کنند. به همین علت است که سرعت کارکرد این نوع از پمپ دندهای پایینتر است. یکی از ویژگیهای پمپ دندهای داخلی این است که بهصورت خودمکش کار میکند. همچنین امکان کارکرد خشک این نوع پمپ نیز وجود دارد. البته زمان کارکرد خشک پمپ دندهای داخلی نباید از زمانی کوتاه فراتر رود. از مهمترین ویژگیهای پمپ دندهای داخلی این است که این نوع پمپ در دو جهت کار میکند. در نتیجه هم بهعنوان تخلیه یک مخزن مورد استفاده قرار میگیرد هم به عنوان پمپ پرکننده آن. همچنین این نوع از پمپ دندهای برای سیالات مختلف با ویسکوزیته بالا کاربرد دارد.

یکی از نکات مهمی که در هنگام خرید پمپ دندهای باید مورد توجه قرار گیرد، تعمیر و نگهداری پمپ است. تعمیر پمپ دنده داخلی بسیار ساده است. در نتیجه نگهداری از این پمپ هزینه کمتری برای مجموعه به همراه خواهد داشت. کاربرد این نوع پمپ هم برای سیالات رقیق مثل انواع روغن و هم برای سیالات غلیظ مثل شکلات، چسب و حتی آسفالت است. انواع صابونها، رزینها، روانکارها، مواد غذایی مختلف مثل شکلات و کره بادامزمینی و انواع رنگها با استفاده از این پمپ قابلجابهجایی است.

انواع پمپ از لحاظ کاربرد

پمپهای بهداشتی (Sanitary Pumps)

پمپهای بهداشتی یا سنیتاری پمپهایی هستند که در صنایع غذایی، دارویی و داروسازی و صنایع بیوتکنولوژی کاربرد دارد. در این صنایع به دلیل اهمیت بالای رعایت بهداشت معمولاً استانداردها الزام میکنند تا تمام سطوح در تماس با سیال، زبری سطحی در محدوده ۳٫۲ تا ۰٫۴ میکرومتر Ra داشته باشند.[3]

پمپهای فاضلاب (Wastewater Pumps)

پمپهای فاضلاب یونیتهای بستهای شامل موتور و پمپ هستند. به همین دلیل این پمپها مناسب نصب در داخل حوضچههای فاضلاب و در زیر آب هستند.[3] به دلیل ساختمان این پمپها برای تعمیر و سرویس آن نیاز به داخل شدن در داخل حوضچه نیست و میتوان به راحتی آن را از حوضچه خارج کرد. این پمپها بسته به اندازه ذراتی که قابلیت پمپاژ آن را دارند به ترتیب برای ذرات بزرگتر گاه پمپ لجنکش و برای ذرات کوچکتر پمپ کفکش خوانده میشوند.

پمپهای فاضلاب معمولاً دارای یک موتور خشک با درجه حفاظت محفظه IP68 هستند.[3]

پمپهای شناور (Immersible Pumps)

پمپهای شناور یا Immersible، پمپهایی هستند که قسمت محفظه پمپ آنها در داخل و زیر آب قرار میگیرد، در حالیکه موتور آنها خارج از آب میباشد و خشک نگه داشته میشود.[3] معمولاً این پمپها بالا یا بر روی دیواره مخازن نصب میشود. برای مثال از این پمپها در صنعت ماشینکاری بر روی دستگاههایی از قبیل دستگاه اسپارک، دستگاههای فرز یا تراش، ماشینهای سنگ زنی، سامانههای خنککننده یا هر دستگاه دیگری که دارای مخزن باشد استفاده میشود.

پمپهای نصب در سوراخ عمیق (Borehole Pumps)

دوگونه اصلی از پمپهای سوراخ عمیق وجود دارد: پمپ نصب در سوراخ عمیق شناور و پمپ نصب در سوراخ عمیق چاهی که در آن موتور خشک نگه داشته شده و توسط شفتی بلند به پمپ کوپل میشود. این پمپها باریک و بلند هستند.

امروزه این پمپها جای خود را به پمپهای شناور دادهاند و استفاده از آنها کمتر شدهاست.[3] شفت بلند این پمپها یک عیب بزرگ محسوب شده و نصب آنها را دشوار میکند. این پمپها برای پمپاژ مایعات داغ بهتر از پمپهای شناور عمل میکنند چرا که موتور آنها توسط هوا خنک میشود در حالیکه پمپهای شناور در مایعات داغ راهی برای خنک کاری ندارند.

پمپهای دوزینگ (Dosing Pumps)

این پمپها جزو پمپهای جابجایی مثبت بوده و معمولاً از نوع دیافراگمی هستند. در این پمپها به دلیل وجود دیافراگم و آببندی دقیق احتمال نشتی بسیار کم است.

موتور پمپ (Water Pumps)

موتور پمپها برای مناطقی که برق وجود ندارد یا دسترسی به برق سخت است بهترین گزینه میباشند زیرا که با سوختهای فسیلی کار میکنند. موتورپمپها را اصولاً در ارتفاع ۶ متری از منبع آب قرار میدهند زیرا از دسته پمپهای میباشند که با سوخت فسیلی کار میکنند و توانایی پمپاژ آب تا ارتفاع ۳۰ متری را دارند. اگر از موتور پمپ برای انتقال حجم آب زیادی استفاد میکنید سعی کنید بیشتر از ۳ ساعت مداوم اینکار رو انجام ندهید زیرا سبب کاهش طول عمر موتور پمپ میشود برای افزایش طول عمر موتور پمپها زمان کارکردشان را به ۲ الی ۳ ساعت محدوده کنید.

محفظه آببندی

این محفظه شامل آببندها و اجزای مربوطه است و برای رسیدن به بازدهی مناسب در قطعات هیدرولیک وجود آببندی کامل و مناسب ضروری است. آببندی بین قطعات هیدرولیک به وسیلهٔ آببندها انجام میشود. آببندها براساس استفاده به دو نوع کلی ثابت و متحرک تقسیم میشوند:

- آببند ثابت: به صورت واشر بین قطعات غیر متحرک به کار میرود.

- آببند متحرک: برای آببندی قطعات متحرک بکار میرود و برطبق شکل انتخاب میگردد. نوع آببند هر قطعه توسط سازنده تعیین میگرددو در زمان تعویض بایدبه این موضوع توجه داشت.

پکینگ کمپرسی

ازاین نوع آببند میتوان به جای وی پک و یوپکها استفاده کرد. جنس آن معمولاً از پلاستیک یا نخ نسوز یا لاستیک نخ دار با روکش فلزی میباشد. آین آببندها برای قسمتهای با فشار کم بکار میروند. در حقیقت عامل آببندیکننده براساس افت فشار سیال در طول غلاف میباشند. علت اینکه پکینگها باید دارای خواص پلاستیکی (فرم پذیری) باشند این است تا مقدار فشردگی روی اسلیو (غلافها) را تنظیم کنند ونیز خواص الاستیک جهت جذب انرژی و آسیب نرساندن به جزء دوار را داشته باشند و به صورت رینگهایی درداخل محفظه آببندی قرارگیرند. انرژی اصطکاکی (گرما) تولیدشده در اثر گردش شافت از طریق نشت مقدار کمی مایع از پوسته یا توسط محفظه خنک کاری پشت آن یا استفاده از هر دو دفع میشود. پکینگها از مواد گوناگون تشکیل شده و انواع گوناگونی دارند:

- آزبستوس: که برای درجه حرارتهای پایین ازآن استفاده میکنند. این پکینگها قبلاً به وسیلهٔ گرافیت یا روغن، روغن کاری میشوند.

- متالیک: این پکینگها برای فشارها و دماهای بالا استفاده میشوند. پکینگهای متالیک ترکیبی از فویل فلزی (مس، آلومینیم، بابیت و…) با گرافیت یا مواد چربکننده دیگر میباشند. روغنکاری نقش مهمی در این آببند دارد زیرا اگر خشک کار کند روی سطح تماس مثلاً سیلندر خط میاندازد.

- آببندهای مکانیکی: (در اصطلاح فی فنر هم گفته میشوند)

آببندهایی که تاکنون توصیف شد عمدتاً از نوع پکینگ بودند. استفاده از پکینگها به عنوان آببند همیشه مناسب و عملی نیست. با محکم کردن پیچهای گلند اصطکاک و انرژی ایجاد شده سبب کاهش عمر و خراب شدن غلافها میگردد. از طرف دیگر بعضی از مایعات مثل بوتان و پروپان حلال مواد چربکننده پکینگها هستند که در این صورت دقت آببندی ازبین میرود. به دلایلی که گفته شد و همچنین زمانی که میزان نشت باید حداقل باشد از آببندهای مکانیکی استفاده میکنند.

سطح آببندی در مکانیکال سیلها عمود بر امتداد محور بوده، درحالی که در کاسه نمدها سطح آببندی در تماس با خود شافت یا اسلیو قرار میگیرد. اگرچه مکانیکال سیلها در انواع گوناگون ساخته میشوند اما اصول کارشان یکسان و دارای دو جزء ثابت و متصل به پوسته و یک جزء دوار متصل به شافت (یا غلاف) میباشند و یک فنر دو قسمت را به یکدیگر محکم میکند. یک دیافراگم یا رینگ لاستیکی برای حرکت جانبی (مماسی) نیز وجود دارد. مکانیکال سیلها معمولاً ازدو قسمت فلزی و لاستیکی هستند. بعضی اوقات قسمت چرخان آببند از زغال با روکش فولادی ساخته میشود. البته سطح بین رینگهای دوار و ثابت، بسیار صیقلی و در اصل از دو جنس متفاوت سیلیکون و کاربید کربن میباشد.

لایهای از مایع با خاصیت خنککنندگی و روانکاری اصطکاک را به حداقل میرساند. رینگهای مکانیکال (سیل رینگها) در دو وضعیت نسبت به پمپ قرار میگیرند که ممکن است رینگ دوار در سمت داخل و به طرف ایمپلر باشد، یا در قسمت بیرون قرار گرفته و با مایع پمپ شونده تماس نداشته باشد. در هر دو وضعیتی که گفته شد فقط سه نقطه مهم وجود دارد که در آببندی مؤثر است:

- مابین رینگ ثابت و پوسته

- مابین رینگ دوار و شافت (غلاف شافت)

- مابین رینگ ثابت و متحرک (بخشهای ثابت و متحرک مکانیکال)

آببندی در حالت اول توسط گسکتها و اورینگها صورت میگیرد. در حالت دوم توسط رینگها و در حالت سوم باتماس مستقیم و تنگاتنگ دو رینگ که همواره توسط فنری به به هم فشرده میشوند انجام میشود.

موضوع قابل توجه در مورد رینگها این است که این رینگها با جنس ویژه خود در مقابل نیروی (بار) محوری ضعیف هستند و دچار آسیب میشوند، اما در مقابل سایش بسیار مقاوم هستند و با مقداری سایش دوباره توسط فنری که میان آنها قرار دارد ساییده میشوند. به همین دلیل یکی از عوامل خراب شدن آنها وارد شدن نیروی محوری است. با توجه به جنس آنها نیز معمولاً ترد و شکننده هستند.

سیل مکانیکی

آب بندمکانیکی (به انگلیسی: Mechanical seal) روشی برای آببندی مخازن است که در آن یک شفت دوار از درون یک محفظه بسته عبور میکند.[4] سیل مکانیکی شامل یک قسمت ثابت و یک قسمت دوار است. این دو قسمت معمولاً توسط نیروی فنر به یکدیگر فشرده شده و محل اتصال این دو قسمت سطحی کاملاً صاف و صیقلی بوده و معمولاً هر کدام از این دو قسمت دارای یک یا چند اورینگ هستند که از عبور سیال جلوگیری میکنند. در سیلهای مکانیکی برخلاف آببندی توسط پکینگ که داشتن میزانی نشتی الزامی است، هیچ گونه نشتی وجود ندارد. این نوع سیلها نسبت به ذرات ساینده بسیار حساس بوده و بهتر است در سیالات خالص استفاده گردند.

اورینگ

معمولیترین آببند مورد استفاده درماشین آلات میباشد. اورینگها به عنوان سیل ثابت و متحرک استفاده میشوند و جنس آنها معمولاً از ترکیبات لاستیکهای مصنوعی میباشند. موارد استفاده اورینگ برای آببندی پیستون درسیلندر و شیرهای هیدرولیکی محل اتصال شلنگها و پمپها استفاده میشود. طرح اورینگ طوری است که برای نصب در شیارها ساخته شدهاست و زمان نصب تا۱۰ درصد فشرده میشود. درموارد استفاده متحرک عمر اورینگ به صافی سطح قطعهها و اندازه بودن آن مربوط میشود. اورینگها در مواردی که محل آببندی دارای گوشه و زاویه است استفاده نمیشود. اگر اورینگ در قطعهای تحت فشار زیاد نصب شود، با گذاشتن یک رینگ فیبری در پشت آن از خارج شدن اورینگ از شیار خود جلوگیری میکند. همیشه باید یک رینگ فیبری درطرف کم فشار اورینگ نصب شود. در صورت استفاده از دو رینگ فیبری اورینگ در وسط آنها قرار میگیرد.

آببندهای V شکل و U شکل

V پکها و U پکها از سیلهای متحرکی هستند که برای آببندی پیستون و شافت پمپها استفاده میشوند. جنس آنها معمولاً از چرم یا لاستیک طبیعی و مصنوعی یا پلاستیک میباشد. طرز نصبشان طوری است که فشار سیال لبه آببند را به دیواره بچسباند و آببندی را بهتر و کامل تر کند. برای آببندی قطعات پمپ بایستی حداقل یک بسته از این نوع آببند را بکار بر دو چند آببند را همراه هم در یک شیار قرار داد.

آببندهای فلزی

از نظر شکل و ساختمان مانند رینگهای پیستون موتور بوده و ممکن است که فلزی یا غیرفلزی باشند. جنس آنها عموماً از فولاد بوده و دارای نشتی زیاد میباشند، مگر اینکه خیلی دقیق نصب شوند. سیلهای فلزی به دو صورت بازشونده (پیستونی) و جمع شونده (شفت جک) وجود دارند و در جاهایی بکار میروند که میزان حرارت بسیار بالا است. این آببندها به دلیل نشتی زیاد با کاسه نمد و کانال تخلیه به مخزن در سامانه بکار میروند.

واشر کمپرسی

این واشرها فقط برای کاربرد ثابت مثل کوپلینگ، لولهها، پوسته پمپ و امثال آنها با پرکردن قسمتهای ناصاف آببندی را انجام میدهد و ممکن است فلزی یا غیر فلزی باشند.

کاسه نمدها

درجاهایی که شافت از پوسته خارج میشود کاسه نمدها نصب میشوند. اگر فشار اتمسفر از فشار کاسه نمد بالاتر باشد از عبور هوا به داخل و اگر فشار پشت کاسه نمد بالاتر از فشار جو باشد از نشت سیال یا بخار به بیرون جلوگیری میکند. بهترین نوع قابل استفاده برای پمپ یک رینگ فانوسی است که بداخل آن آب تزریق میشود. این تزریق آب یا از خروجی خود پمپ تأمین میشود یا اگر سیال پمپ غیر آب باشد از یک منبع مستقل آب را لولهکشی میکنند. اگر مایع آببندیکننده دارای ذرات جامدی باشد که به غلافهای کاسه نمد آسیب برساند بهتر است که سر راه آن فیلتر قرار گیرد.

گلندها

بوشهای یکپارچهای هستند، که به منظور سفت کردن پکینگها جهت آببندی بیشتر از آنها استفاده میشود. میزان سفت کردن پیچهای آن بهطور تجربی به اندازهای است، که مابین اصطکاک، آببندی، روغن کاری و خنک کاری تعادل حفظ شود.

حفرهزایی (حبابزایی یا کاویتاسیون)

این پدیده یکی از خطرناکترین حالتهایی است که ممکن است برای یک پمپ به وجود آید. آب یا هر مایع دیگری، در هر درجه حرارتی به ازای فشار معینی تبخیر میشود. هرگاه در حین جریان مایع در داخل چرخ یک پمپ، فشار مایع در نقطهای از فشار تبخیر مایع در درجه حرارت مربوطه کمتر شود، حبابهای بخار یا گازی در فاز مایع به وجود میآیند که به همراه مایع به نقطهای دیگر با فشار بالاتر حرکت مینمایند. اگر در محل جدید فشار مایع به اندازه کافی زیاد باشد، حبابهای بخار در این محل تقطیر شده و در نتیجه ذراتی از مایع از مسیر اصلی خود منحرف شده و با سرعتهای فوقالعاده زیاد به اطراف و از جمله پرهها برخورد مینمایند. در چنین مکانی بسته به شدت برخورد، سطح پرهها خورده شده و متخلخل میگردد. این پدیده مخرب در پمپها را کاویتاسیون مینامند. پدیده کاویتاسیون برای پمپ بسیار خطرناک بوده و ممکن است پس از مدت کوتاهی پرههای پمپ را از بین ببرد؛ بنابراین باید از وجود چنین پدیدهای در پمپ جلوگیری گردد. کاویتاسیون همواره با صداهای منقطع شروع شده و سپس در صورت ادامه کاهش فشار در دهانه ورودی پمپ، بر شدت این صداها افزوده میگردد.

صدای کاویتاسیون مخصوص و مشخص بوده و شبیه برخورد گلولههایی به یک سطح فلزی است. همزمان با تولید این صدا پمپ نیز به ارتعاش در میآید. در انتها این صداهای منقطع به صداهایی شدید و دائم تبدیل میگردد و در همین حال نیز راندمان پمپ به شدت کاهش مییابد. کاویتاسیون در لغت از کلمه Cavity به معنای حفره آمده و منظور از کاویتاسیون ایجاد حفره یا حفره زایی است. در صورت وقوع این پدیده یکی از خسارات آن ایجاد خوردگی و حفره بر روی بدنه پروانه و پوسته پمپ است. قبل از توضیح پدیده کاویتاسیون لازم است اشاره به نقطه جوش و فشار بخار مایعات صورت گیرد. نقطه جوش مایعات به فشاری که مایع در آن قرار دارد بستگی دارد. مثلاً آب در فشار یک اتمسفر در دمای۱۰۰ درجه سانتیگراد میجوشد که این دما در فشار۵/۰ اتمسفر درحدود۸۰ درجهاست. ممکن است در داخل پمپ شرایطی به وجود آید بهطوریکه در دمای موجود با توجه به کاهش فشاری که ایجاد شده، سیال بجوشد. این پدیده در صورت وقوع در ابتدای پره در داخل پروانه رخ میدهد. تبدیل مایع به حبابهای بخار همراه با افزایش حجم ناگهانی میباشد (دانسیته مایع بیش از ۱۰۰۰ برابر دانسیته بخار در این شرایط است). حباب تشکیل شده با سرعت زیادی به جلو هدایت میشود. درنیمه دوم پره با افزایش فشار سیال شرایط از حالت اشباع به حالت مایع فشرده بر میگردد و طی پدیده پیچیدهای حباب بخار سقوط کرده و ضمن تقطیر شدن با سرعت زیاد (تا ۵۰ متر برثانیه) به اطراف برخورد میکند. قطرات سیال که با این سرعت به اطراف برخورد میکنند، دارای ممنتوم بسیار بالایی هستند بهطوریکه نیروی وارد شده از طرف این ذرات بر دیواره پروانه قادر است قسمتی از بدنه پروانه را کنده و بر روی آن ایجاد حفره کند. کمتر فلزی در برابر این نیرو مقاومت میکند، آلیاژهای فولاد -کرم مقاومت بهتری در مقابل این پدیده دارند. این پدیده معمولاً با ایجاد سر و صدا نیز همراه است که فرکانس آن به MHZ۱ میرسد به این صدا اصطلاحاً صدای سفید گفته میشود. میتوان از طریق اندازهگیری صدا بروز کاویتاسیون را تشخیص داد.[5]

راندمان سامانههای پمپاژ

راندمان پمپها با پیشرفت تکنولوژی و بهینهسازیهای انجام شده بر روی آنها روز به روز افزایش یافته و در مورد پمپهای با پره جریان مخلوط (سرعت مخصوص بین ۲۰۰۰ تا ۴۰۰۰) میتواند به بیش از نود درصد برسد. با این وجود مطالعات انجام شده بر روی سامانههای پمپاژ در کشورهای مختلف نشان میدهد راندمان سامانههای پمپاژ بهطور میانگین کمتر از ۴۰ درصد است. همچنین این مطالعات نشان میدهند حدود ۱۰ درصد از سامانههای پمپاژ با راندمانی کمتر از ده درصد کار میکنند. علت راندمان پایین سامانههای پمپاژ را بایستی در پایین بودن راندمان سامانه لولهکشی، شیوههای نامناسب کنترل دبی پمپ، استفاده از پمپهایی با ظرفیت بالاتر از حد نیاز و نگهداری نامناسب پمپها جستجو کرد.

منحنیهای عملکردی پمپها

کارخانههای سازنده پمپها جهت مشخص نمودن شرایط و عملکردهای هر پمپ، منحنیهای مختلفی را با انجام آزمایشهای مشخصی به همراه درخواست مشتری ارائه میدهند. مسئله مهم کاربردی بودن این نمودارها بعد از خرید و در هنگام بهرهبرداری از آنها میباشد. سیال مورد استفاده جهت آزمون پمپ، بیشتر آب یا گازوییل، در دمای محیط میباشد. دلیل استفاده از آنها ارزانی، راحتی و در دسترس بودن است. در صورتی که سیال پمپ شونده سیالی با لزجت بالاتر از آب باشد، بایستی با استفاده از ضرایب تصحیح، اصلاحات لازم بر روی منحنی عملکردی که با آب بدست آمدهاست، انجام شود.

روشهای کنترل جریان پمپها

روش کنترلی Throttling

متداولترین روش کنترلی پمپها روش کنترلی throttling میباشد. جریان ناشی از سرعت ثابت با افزایش تلفات کاهش مییابد. وقتی شیر بسته میشود. نقطه کار از (Q=10, H=۱۰) به (Q=7, H=۱۲٫۷) تغییر مییابد. توان مصرفی متناسب به صورت زیر محاسبه میشود:

P=۷×۱۲٫۷= ۸۹

روش کنترلی Bypassing

اگر چه این روش بهطور معمول استفاده نمیشود لیکن روش کنترلی bypassing اصولاً برای پمپهای دورانی کاربرد دارد. با بایپس کردن جریان discharge به ساکشن پمپ، جریان خروجی به سامانه کاهش مییابد. این یعنی جریان کلی از ۱۰ به ۱۲٫۴ افزایش مییابد و در عین حال دبی از ۱۰ به ۶٫۶ کاهش مییابد. توان مصرفی متناسب به صورت زیر محاسبه میشود:

P=۱۲٫۴×۶٫۶=۸۲

روش کنترلی On-Off

روش کنترلی on-off زمانی که کنترل پلهای مشکلی ایجاد ننماید کاربرد دارد، به عنوان مثال نگهداشتن فشار تانک در یک محدوده مشخص. پمپ یا روشن است یا خاموش و فلوی متوسط نسبت روشن و خاموش بودن پمپ را لحاظ میکند. توان مصرفی متناسب به صورت زیر محاسبه میشود:

P = ۰٫۷ × ۱۰۰ = ۷۰

روش کنترلی VSD

با هد استاتیک پایین، راندمان بهینه پمپ، منحنی سامانه را دنبال می کند. با استفاده از VSD، نقطه کار پمپ جابجا میشود. تغییر سرعت پمپ، منحنی پمپ را مطابق با قانون affinity جابجا میکند. اگر سرعت پروانه پمپ کاهش یابد، منحنی پمپ به طرف پایین کشیده میشود و با افزایش سرعت، منحنی بالا میرود. این بدان معناست که ظرفیت پمپاژ دقیقاً مطابق نیازهای فرآیندی است؛ بنابراین توان مصرفی متناسب به صورت زیر محاسبه میشود:

P=۷×۶٫۴=45[6]

توان مصرفی

توان از فرمول زیر محاسبه میشود:

که در آن η راندمان پمپ، ρ چگالی آب، g شتاب ثقل، h ارتفاع نظیر فشار آب و q دبی آب میباشد.

قوانین تشابه

اگر ابعاد پمپ ثابت باشد:

سرعت ارتباط مستقیم با دبی خروجی دارد:

سرعت متناسب است با جذر دوم ارتفاع.

در نتیجه سرعت متناسب است با جذر سوم توان هیدرولیکی.

جستارهای وابسته

منابع

- راهنمای جامع پمپ. ترجمهٔ میثم چشمارو. گروه صنعتی اطلس کاسپین. ۱۳۹۲.

- «Water lifting devices». www.fao.org. دریافتشده در ۲۰۱۹-۰۴-۰۳.

- "Global Industrial Pump Market Size Report, 2020-2027". www.grandviewresearch.com. Retrieved 2021-02-03.

- «Grundfos Pump Handbook» (PDF). www.grundfos.com. بایگانیشده از اصلی (PDF) در ۱ نوامبر ۲۰۱۹. دریافتشده در ۲۰۱۹-۰۶-۲۲.

- "What is a Mechanical seal?". www.aesseal.com. 2015-06-26. Retrieved 2019-07-10.

- کاویتاسیون و علت آن بایگانیشده در ۱۰ اوت ۲۰۱۷ توسط Wayback Machine، کالا و خدمات صنعتی

- «چهار روش مختلف کنترل جریان پمپها». ایبنک. ۱۰ مرداد ۱۳۹۹.

| در ویکیانبار پروندههایی دربارهٔ پمپ موجود است. |