کمپرسور

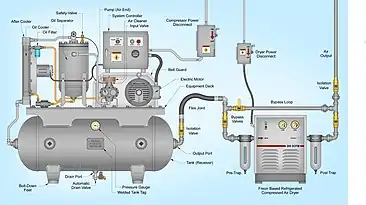

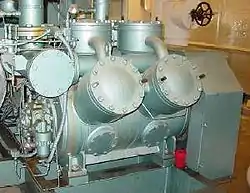

کُمپرِسور یا متراکمکننده (به انگلیسی: Compressor) یک دستگاه مکانیکی است که با کاهش حجم گازها، فشار آنها را افزایش میدهد. در برخی دستگاهها و ماشینآلات، کمپرسورها هوا را فشرده کرده و به قسمت احتراق میفرستند.[1]

از کمپرسورها برای فشردهکردن گازها استفاده میشود. در حقیقت کمپرسورها با صرف انرژی مکانیکی، سیال را با سرعت به درون خود مکیده، آن را فشرده میکنند. در اثر این عملیات، دمای گازی که فشرده میشود نیز افزایش مییابد. معمولاً گاز پرفشار خروجی از کمپرسورها را از یک سامانه خنککننده عبور میدهند تا دمای گاز کاهش یابد. انواع گوناگونی از کمپرسور وجود دارد که برای مصارف صنعتی و عمومی طراحی شدهاند. کمپرسور هوا گونه ای از کمپرسورها میباشد.

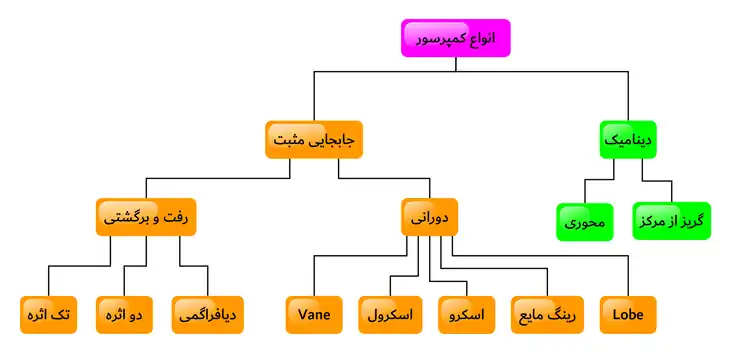

انواع کمپرسور

کمپرسورها دارای انواع مختلفی هستند. دستهبندیهای گوناگون، کمپرسورها را بر پایه ویژگیهای گوناگون طبقهبندی میکنند. در یکی از رایجترین این طبقهبندیها، برپایه نحوه انتقال انرژی از کمپرسور به سیال، کمپرسور به دو دسته تقسیم میشوند:

کمپرسورهای دینامیک: در این کمپرسورها انتقال انرژی به سیال بهطور دایمی است. انواع کمپرسورهای دینامیک عبارت اند از:

- گریز از مرکزی (Centrifugal)

- جریان محوری (Axial)

از کمپرسورهای دینامیک در فشارهای پایین و دِبیهای بالا استفاده میشود.

کمپرسورهای جابجایی مثبت: در این کمپرسورها انتقال انرژی به سیال به صورت متناوب صورت میپذیرد. انواع کمپرسورهای جابجایی مثبت عبارت اند از:

- رفت و برگشتی (Reciprocating)

- دورانی (Rotary)

قدرت تراکم این کمپرسورها نسبت به نوع دینامیک بیشتر است. البته دبی این کمپرسورها به مراتب کمتر از نوع دینامیک میباشد.

نیروی محرکه کمپرسورها بسته به قدرت آنها میتواند الکتروموتور (برقی) یا موتور دیزلی (Diesel Engine) یا ژنراتور (انواع توربینها) باشد.

کمپرسورهای دینامیک

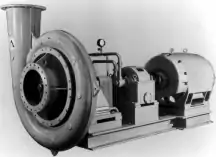

کمپرسورهای دینامیکی در دو طرح جریان محوری و جریان شعاعی موجود میباشند. طرحهای محوری غالباً کمپرسورهای توربینی یا کمپرسورهای توربینی شعاعی نامیده میشوند و طرحهای شعاعی غالباً کمپرسورهای گریز از مرکز نامیده میشوند. برخلاف کمپرسورهای جابجایی مثبت که با جریان ثابت کار میکنند، کمپرسورهای دینامیک با فشار ثابتی کار میکنند. عملکرد کمپرسور دینامیک تحت تأثیر شرایط بیرونی قرار دارد، از جمله، ایجاد تغییری جزئی در فشار ورودی باعث تغییر زیادی در ظرفیت میشود.

کمپرسورهای گریز از مرکزی

از جمله ویژگیهای کمپرسور گریز از مرکز، جریان رانش شعاعی آن است. گاز با استفاده از پرههای شعاعی وارد مرکز چرخ پروانه میشود و توسط نیروهای گریز از مرکز به سوی محیط چرخ پروانه به بیرون پرتاب میشود. قبل از اینکه گاز به مرکز چرخ پروانه بعدی رانده شود، از یک پخش کننده(Diffuser) و یک محفظه حلزونی(Volute) عبور میکند، که در این محفظه انرژی جنبشی به فشار استاتیک تبدیل میشود.

نسبت فشار هر مرحله، نسبت فشار کلی کمپرسور را مشخص میکند. همچنین بعد از هر چرخ پروانه سرعت گاز بهطور چشمگیری افزایش مییابد. دمای هوا در قسمت ورودی هر یک از مراحل نقش مهمی در مقتضیات توان کمپرسور دارد و به همین دلیل است که خنک کاری بین مراحل نیاز میشود. کمپرسورهای گریز از مرکز با بیش از ۶ مرحله و فشاری تا ۲۵ بار نیز وجود دارند. چرخ پروانه میتواند دارای طرح باز یا بسته باشد. طرح باز در کاربردهای هوا رایج تر است. از طرح باز در کمپرسورهای گاز نیز استفاده میشود. پروانه دوار معمولاً از آلیاژ فولاد ضدزنگ یا آلومینیوم ساخته میشود. سرعت این کمپرسور در مقایسه با کمپرسورهای دیگر خیلی بالا است، حدود ۱۵۰۰۰ تا ۱۰۰۰۰۰ دور بر دقیقه کاملاً رایج میباشد.

این، بدین معنی است که به جای یاتاقانهای ساچمهای از یاتاقانهای تخت یا همان یاتاقانهای لغزشی در این کمپرسورها استفاده میشود. یاتاقانهای ساچمهای در کمپرسورهای یک مرحلهای با نسبت فشار کم مورد استفاده قرار میگیرند. غالباً کمپرسورهای چند مرحلهای دارای دو پروانه دوار هستند که بر روی هر دو انتهای محور گردان نصب شدهاند که بارهای محوری تولید شده توسط اختلاف فشار را خنثی میکنند. پایینترین میزان جریان حجمی در کمپرسور گریز از مرکز عمدتاً توسط جریان موجود در آخرین مرحله تعیین میشود. مقدار حد عملی l/s ۱۶۰ در مجرای خروجی از یک تجهیز افقی دو تکه، غالباً قاعده کلی است.

هر کمپرسور گریز از مرکز باید بهطور مناسبی آببندی شود تا میزان نشتی را در راستای محور گردنده که از میان محفظه کمپرسور عبور میکند را کاهش دهد. آببندهای مختلفی مورد استفاده قرار میگیرند و پیشرفتهترین آنها را میتوان در کمپرسورهای پر سرعت که تأمینکننده فشارهای بالا میباشند، یافت. رایجترین انواع آببندهای چهارگانه شامل آببندهای لابیرینتی، آببندهای حلقوی (معمولاً آببندهای گرافیتی که خشک کار میکنند، اما آببندهای مایع نیز به کار گرفته میشود)، آببندهای مکانیکی (Mechanical Seal) و آببندهای هیدرواستاتیکی میباشد.

کمپرسور محوری

یک کمپرسور محوری (Axial compressors) دارای جریان محوری است، هوا یا گاز از میان ردیفهایی از پرههای ثابت و متحرک در امتداد محور گردان کمپرسور عبور میکنند. بدین ترتیب سرعت هوا به تدریج همزمان با اینکه پرههای ثابت انرژی جنبشی را به فشار تبدیل میکنند، افزایش مییابد. پایینترین میزان جریان حجمی در چنین کمپرسوری حدود ۱۵/s است. معمولاً یک استوانه متعادلکنندهای در کمپرسور تعبیه میشود، تا نیروی فشار محوری را متعادل سازد. کمپرسورهای محوری بهطور کلی از کمپرسورهای گریز از مرکز کوچکتر هستند و بهطور معمول سرعت آنها ٪ ۲۵ بالاتر است و این کمپرسورها برای میزان جریان حجمی بالا در فشار نسبتاً متوسط مورد استفاده قرار میگیرند. به استثنای کاربردهای توربین گازی، نسبت فشار به ندرت بالاتر از ۶ است. جریان معمول تقریباً / s ۶۵ و فشار مؤثر تقریباً ۱۴ بار است.

کمپرسورهای جابجایی مثبت

یک کمپرسور جابجایی (Displacement compressor) دارای این خصوصیت است که حجم معینی از گاز یا هوا را محصور میکند و سپس با کاهش دادن منطقه حجم محصور شده، فشار را افزایش میدهد.

یک پمپ دوچرخه سادهترین نوع یک کمپرسور جابجایی است، که در این نوع پمپ، هوا وارد سیلندر میشود و توسط پیستون متحرکی فشرده میشود. کمپرسور پیستونی دارای اصل عملکردی مشابهی است با یک پیستون، این کمپرسور دارای پیستونی است که در آن یک میله اتصال و یک میل لنگ چرخشی باعث عقب و جلو رفتن آن میشود. اگر برای فشردن هوا فقط یک طرف پیستون استفاده شود، پیستون یکطرفه نامیده میشود. اگر هر دو طرف بالا و پایین مورد استفاده قرار گیرد، کمپرسور دو طرفه نامیده میشود. تفاوت بین فشار در قسمت ورودی و قسمت خروجی به عنوان اندازهای از کار کمپرسور است.

نسبت فشار، رابطه بین فشار مطلق در قسمتهای ورودی و خروجی است؛ بنابراین ماشینی که هوایی تحت فشار اتمسفر را تا ۷ bar فشرده میسازد دارای کاری با نسبت فشار ۱=۸ / (۷+۱) است.

کمپرسورهای رفتوبرگشتی (پیستونی)

در این کمپرسورها از پیستونهایی استفاده میشود که توسط یک میللنگ به حرکت در میآیند. این نوع کمپرسورها در گونههای ثابت و قابل حمل و یک مرحله ای یا چندمرحله ای موجود هستند. محرک این کمپرسورها میتواند موتور الکتریکی یا موتورهای احتراق داخلی باشد. کمپرسورهای رفتوبرگشتی خیلی کوچک در محدوده ۵ تا ۳۰ اسببخار، در صنعت خودرو بسیار متداول هستند که معمولاً برای کارکرد ۲۴ ساعته مناسب نیستند. کمپرسورهای رفتوبرگشتی بزرگتر، در محدوده بالای ۱۰۰۰ اسببخار، در صنایع بزرگتر و پتروشیمی متداول هستند. فشار دَهش (Discharge Pressure) در این کمپرسورها از مقادیر کم تا فشارهای خیلی بالا (بیشتر از ۱۸۰۰ بار) متغیر است. در کاربردهای خاصی مانند کمپرسورهای هوا، کمپرسورهای رفت و برگشتی چندمرحله ای دو اثره به عنوان بهینهترین انتخاب شناخته میشوند و معمولاً بزرگتر و گرانقیمت تر از واحدهای دورانی مشابه هستند.

کمپرسورهای رفتوبرگشتی (پیستونی) بدون روغن

کمپرسورهای پیستونی بدون روغن (Oil-free piston compressors) دارای رینگهای پیستونی از جنس پلی اتیلنی یا کربنی میباشند یا اینکه دیواره پیستون و سیلندر آنها میتواند همانند کمپرسورهای مارپیچی شیاردار باشد. کمپرسورهای بزرگتر دارای یک یاتاقان متحرک و واشرهای درزگیری هستند که بر روی پینهای انگشتی پیستون قرار دارند و دارای قطعه میانی تهویهکنندهای است که از انتقال روغن از محفظه کارتل روغن به محفظه تراکم ممانعت میکند. کمپرسورهای کوچکتر غالباً دارای یک کارتل روغن به همراه آببندی جهت افزایش عمر یاتاقانها هست.

کمپرسورهای دیافراگمی

کمپرسورهای دیافراگمی (Diaphragm compressors) گروه دیگری را تشکیل میدهند. دیافراگم بهطور مکانیکی یا هیدرولیکی به کار انداخته میشود. کمپرسورهای دیافراگمی مکانیکی با جریان اندک و فشار پایین یا به عنوان پمپهای خلاء مورد استفاده قرار میگیرند. کمپرسورهای دیافراگمی هیدرولیکی برای فشار بالا مورد استفاده قرار میگیرند.

کمپرسورهای مارپیچی

اصول کلی کمپرسور جابجایی چرخشی با پیستون مار پیچی شکل (Screw compressors)، در سالهای دههٔ ۱۹۳۰ توسعه یافت، و این زمانی بود که یک کمپرسور چرخشی با ظرفیت بالا و جریانی ثابت در شرایط متفاوت، مورد نیاز بود. اجزاء اصلی هواساز کمپرسور شامل روتورهای نر و مادگی میباشد، که مادامی که به طرف یکدیگر حرکت میکنند، حجم بین آنها و محفظه کاهش مییابد. هر هواساز مارپیچ دارای نسبت فشار ثابتی است که به طول مارپیچ، فاصله میان دندههای مارپیچ و شکل مجرای تخلیه آن بستگی دارد. برای بدست آوردن بهترین راندمان، نسبت فشار باید با فشار کاری مورد نیاز تطبیق داده شود. کمپرسور مارپیچی دارای سوپاپ نبوده و هیچ نیروی مکانیکی ندارد که باعث عدم تعادل شود. این بدین معنی است که این نوع کمپرسور با ابعاد بیرونی کوچک میتواند با سرعت میله گردنده بالائی کارکند و جریان عظیمی را ترکیب نماید. یک نیروی محوری فعال که به اختلاف فشار بین ورودی و خروجی بستگی دارد بر یاتاقانها وارد میگردد. مارپیچ، که در اصل متقارن بود، هماکنون در طرحهای مختلف به صورت اشکال حلزونی توسعه یافتهاست.

کمپرسورهای مارپیچی روغنکاری نشونده

اولین کمپرسورهای مارپیچی دارای شکل متقارنی بودند و در محفظه فشار آنها از مایع استفاده نمیشد. به همین دلیل به آنها کمپرسورهای مارپیچی روغنکاری نشونده یا خشک میگفتند. در اواخر دههٔ ۱۹۶۰ کمپرسور مارپیچی روغنکاری نشونده سرعت بالائی بهوجود آمد که دارای شکل مارپیچ نامتقارنی بود. این شکل جدید روتور بهطور چشمگیری منجر به افزایش راندمان شد، این افزایش کارایی به علت کاهش نشت در دستگاه بود.

در کمپرسورهای مارپیچی خشک از یک چرخ دنده بیرونی استفاده میشود تا روتورهای چرخشی را که در جهت عکس یکدیگر حرکت مینمایند، هماهنگ کند. از آنجاییکه روتورها نه با یکدیگر و نه با محفظه تراکم کمپرسور تماس پیدا میکنند بنابراین در محفظه تراکم نیازی به روغن کاری نیست در نتیجه هوای فشرده شده کاملاً عاری از روغن است. روتورها و محفظه با دقت بسیار زیادی ساخته میشوند تا نشت روغن از قسمت تراکم به قسمت ورود هوا به حداقل برسد. نسبت فشار هوا اختلاط شده توسط اختلاف درجه حرارت بین ورودی و خروجی، محدود میشود. به همین دلیل است که کمپرسورهای مارپیچی روغنکاری نشونده را غالباً به صورت چندین مرحلهای میسازند.

مارپیچی مایع تزریقی

در این نوع کمپرسور تزریقی، مایعی با هدف روغن کاری و خنک کاری به محفظه تراکم و غالباً به یاتاقانهای کمپرسور تزریق میشود. نقش این مایع خنک کاری و روغن کاری کمپرسور و کاهش نشت برگشتی به قسمت ورودی هوا است.

امروزه، روغن، به دلیل خواص خوب روانسازی رایجترین مایع مورد استفاده در روانکاری است. با توجه به این از مایعات دیگری نیز استفاده میشود، از جمله آب. کمپرسورهای مارپیچ مایع تزریقی میتوانند برای نسبتهای فشار بالا ساخته شوند، زیرا که با یک مرحله تراکم هوا فشاری معادل ۱۳ بار ایجاد مینماید.

کمپرسور دندانهدار

واحد هواساز در کمپرسور دندانه دار (Tooth compressor) از دو روتور تشکیل میشود که در محفظه تراکم به طرف یکدیگر حرکت میکنند. فرایند فشردهسازی از سه مرحله مکش، تراکم و رانش تشکیل میشود. در مرحله مکش، هوا وارد محفظه تراکم میشود، که با حرکت روتورها به تدریج کوچک و کوچکتر میگردد. خروجی هوا در مرحله تراکم به وسیله یکی از روتورها مسدود میباشد، در حالیکه ورودی برای مکش هوای تازه در قسمت دیگر محفظه تراکم باز است. عمل تخلیه هنگامی صورت میگیرد که یکی از روتورها کانال را باز کند و بدین ترتیب هوای متراکم شده با نیروی زیادی به بیرون از محفظه تراکم فرستاده شود. مراحل مکش و رانش هوا در محفظه تراکم به صورت شعاعی صورت میپذیرند، که این امکان را فراهم میآورد از طرحهای سادهتر یاتاقان استفاده شود و همچنین ویژگیهای پر کردن هوا را بهبود بخشد. هر دو این روتورها از طریق چرخ دندهای هماهنگ شده و بهطور همزمان میچرخند. حداکثر نسبت فشاری که توسط کمپرسور دندانه دار روغنکاری نشونده بدست میآید، ۵/۴ است. در نتیجه برای فشارهای بالاتر چندین مرحله دیگر مورد نیاز است.

فرفرهای (Scroll)

این کمپرسور یکی از انواع کمپرسورهای جابجایی مارپیچی روغنکاری نشوندهاست، به عنوان مثال این کمپرسور با کاهش همواره حجم معینی از هوا آن را فشرده میسازد. واحد هواساز کمپرسور از یک حلزونی ثابت در قسمت محفظه و یک موتور که به صورت گریز از مرکز راهاندازی میشود و همچنین یک مارپیچ متحرک، تشکیل شدهاست. حلزونیها با اختلاف فاز ۱۸۰ درجه نصب میشود تا محفظه هوایی با حجمهای متغیری را تشکیل دهند. این امر باعث میشود که قسمتهای تشکیل دهنده کمپرسور دارای تعادل شعاعی باشند، میزان نشتی وقتیکه اختلاف فشار در محفظههای هوا کمتر از اختلاف فشار بین ورودی و خروجی باشد، به حداقل میرسد. حلزونی متحرکت توسط میل لنگی به کار انداخته میشود که دارای کورس کوتاهی است و این مارپیچ بهطور گریز از مرکز در حول مرکز حلزونی ثابت حرکت میکند. قسمت ورودی هوا در بالای محفظه تعبیه شدهاست.

وقتیکه مارپیچ متحرک برخلاف عقربههای ساعت حرکت میکند، هوا به داخل فرستاده میشود و در یکی از محفظههای هوا حبس و بهطور متغیری به سمت مرکز فشرده میشود. در این قسمت دریچه خروجی و سوپاپ یکطرفهای تعبیه شدهاست. دوره تراکم به ازاء هر ۵/۲ دور چرخش در حال اجراء است که در این دوره، جریان هوا ثابت و بدون ضربهاست. از آنجائیکه این فرایند عاری از هر گونه تغییرات گشتاور بوده، تقریباً آرام و بدون لزرش است؛ بنابراین با کمپرسور پیستونی قابل مقایسهاست.

پرهای

اصول کار کمپرسور پرهای (Vane compressor) همانند بسیاری از موتورهای هوای فشرده دیگر است. پرهها معمولاً از آلیاژهای ریختگی مخصوص ساخته میشوند و بیشتر کمپرسورها از نوع روغن روغنکاری شونده میباشند. یک روتور که دارای پرههای متحرک شعاعی است به صورت خارج از مرکز در محفظه استاتور نصب میشود. وقتیکه روتور میچرخد، پرهها به واسطه نیروی گریز از مرکز با دیوارههای استاتور تماس برقرار مینماید وقتیکه فاصله بین روتور و استاتور افزایش مییابد، هوا به داخل فرستاده میشود. هوا در محفظههای مختلف کمپرسور حبس شده و حجم این محفظهها همزمان با چرخش کاهش مییابد. وقتیکه پرهها از مقابل مجرای خروجی میگذرند، هوا تخلیه میشود.

کمپرسور حلقه روغنی

کمپرسور حلقه روغنی (Liquid-ring compressor) یکی از انواع کمپرسورهای جابجایی است که دارای نسبت فشار درونی میباشد. روتور این کمپرسور دارای پرههای ثابتی است که به صورت خارج از مرکز در یک محفظه قرار گرفته که بخشی ازآن با مایعی پر میشود. چرخ پره، مایع را به اطراف محفظه کمپرسور منتقل نموده و به واسطه نیروی گریز از مرکز حلقهای از مایع در اطراف محفظه کمپرسور تشکیل میشود. از آنجائیکه محفظه کمپرسور بیضوی شکل است، حلقه مایع به صورت خارج از مرکز در اطراف روتور قرار میگیرد. حجم بین چرخ پره بهطور متناوب تغییر میکند. این کمپرسور معمولاً دارای دو محفظه تراکم متقارن رو به روی هم است تا بدین ترتیب از اعمال نیروهای شعاعی بر روی یاتاقانها ممانعت به عمل آید.

فرایند خنک کاری در این کمپرسور به صورت مستقیم است و به تماس بین مایع و هوا بستگی دارد، به این معنی است که افزایش درجه حرارت بر روی هوای تراکم یافته خیلی کم است. با این وجود، اتلاف از طریق اصطکاک گرانروی مایع بین محفظه و تیغهها بالا است. هوا توسط مایع کمپرسور اشباع میشود، که بهطور معمول آب است. گاهی اوقات به منظور جذب عنصر تشکیل دهنده معینی از گاز یا حفاظت کردن کمپرسور در مقابل فرسودگی و خوردگی در مواقعی که گازهای تهاجمی تحت فشار قرار میگیرند، میتوان از مایعات دیگری نیز استفاده کرد.

کمپرسورهای فرایندی

کمپرسورهای فرایندی عموماً در مراحل استخراج نفت و گاز از چاه برای افزایش فشار آنها جهت تزریق به چاههای نفت یا خطوط لوله و نیز برای پالایشگاهها کاربرد دارد. گازهای فرآیندی مخلوطی از انواع هیدروکربنها و سولفید هیدروژن و انیدرید کربنیک حاصل از استخراج نفت میباشد. این کمپرسورها در دو نوع پیچی (اسکرو)API 619 و پیستونی (رفتی برگشتی)API 618 طراحی میشوند

دمندهها

یک دمنده (Blower)، به این علت که بدون تراکمسازی درونی کار میکند، کمپرسور جابجایی نیست. وقتی که محفظه تراکم در تماس با مجرای خروجی قرار میگیرد، هوای فشرده از قسمت تراکم رهائی مییابد. وقتی که حجم اتاقک فشار با چرخشهای پیوسته کاهش مییابد، عمل تراکم صورت میپذیرد. بدین ترتیب، تراکم در تقابل با فشار کاملاً مخالف صورت میگیرد و به همین دلیل بازدهی کمپرسور کاهش مییابد و سر و صدای زیادی تولید میشود. دور روتر هم شکل، متقارن معمولی، که برخلاف جهت یکدیگر در محفظه دارای انتهای مسطح میچرخند، در محفظه استوانهای کار میکنند. روتورها توسط چرخ دنده همزمانکنندهای بهطور همزمان با یکدیگر میچرخند. دمندههای معمولاً هوا روغنکاری نشونده میباشند. بازدهی پایین باعث میشود که آنها فقط در کاربردهای کم فشار و فشردهسازی تک مرحلهای مورد استفاده قرار گیرند، حتی اگر دو یا سه مرحلهای آن در دسترس باشد. دمندهها معمولاً به عنوان پمپهای خلاء و عوامل نیوماتیکی به کار گرفته میشوند.

هایپر کمپرسور-کمپرسورهای فوق فشاربالا

نیاز به فشارهای خیلی بالا پس از جنگ جهانی دوم به دلیل نیاز صنعت به پلی اتیلن چگالی پایین (LDPE) شدت یافت، که برای پلیمری شدن باید گاز را به کمک کمپرسورهای رفت و برگشتی خاصی تا «۳۵۰۰ بار» (۳۵۰ مگاپاسکال) فشرده کرد. کمپرسورهایی که دراین سرویسها استفاده میشوند هایپر کمپرسور (Hypercompressor) نامیده میشوند.

این کمپرسورها از نوع رفت و برگشتی با طراحی خاص بوده که از مواد پیشرفته از قبیل فولادهای نیکل-کروم-مولیبدن ذوب شده در خلاء و کاربید تنگستن تَفجوشی شده (ساخت یک ماده جامد به کمک حرارت از پودر آن بدون مایع سازی پودر) برای ساخت قطعات آن استفاده میشود.

عملیات نادرست یا غیرایمن این کارخانجات به دلیل اشتعال پذیری بالای گاز و فشارهای خیلی بالا میتواند بسیار خطرناک باشد.

معرفی فرآیندهای کم فشاری که باعث تولید پلی اتیلن چگالی پایین خطی (LLDPE) میشود با فشارهای عملیاتی زیر ۲۰ بار (۲ مگاپاسکال) باعث تخریب بخشهایی که به این صنعت خدمات رسانی میکردند شدهاست.

راندمان سامانههای کمپرسور

کمپرسورها بعد از پمپها، دومین تجهیزات مصرفکننده انرژی در صنایع مختلف میباشند (با مصرف ۱۶ درصد برق موتورهای صنعتی توسط کمپرسورهای هوا و ۷ درصد آن توسط کمپرسورهای سامانههای تبرید) و نیز دومین جایگاه در پتانسیل کاهش مصرف انرژی را نیز به خود اختصاص میدهند (بهطور متوسط ۱۷٫۱ درصد).

پمپهای خلاء

خلاء به معنی فشار پایینتر نسبت به فشار اتمسفر است. یک پمپ خلاء، کمپرسوری است که در این دامنه فشار کار میکند از جمله ویژگی خاص پمپ خلاء این است که آنها با نسبت فشار خیلی بالا کار میکنند، با این وجود، علیرغم این موضوع، کمپرسورهای متراکمکننده چند مرحلهای میتوانند برای محدوده فشارهای ۱ بار تا ۰/۱ بار مورد استفاده قرار گیرند.

کمپرسورهای کمکی

کمپرسور کمکی (Booster compressor)، کمپرسوری است که هوای فشرده از قبل را تا فشار بالاتری متراکم میسازد. این کمپرسور برای جبران فشارهایی که در طول خطوط لولههای طویل افت کردهاست مورد استفاده قرار میگیرد یا در مواردی که به فشارهای بالاتری در فرایند نیاز است، استفاده میشود. تراکم ممکن است که یک یا چند مرحلهای باشد و کمپرسور نیز میتواند از نوع دینامیکی یا جابجایی باشد، اما در این مواقع کمپرسورهای پیستونی رایجترین هستند. توان مورد نیاز برای کمپرسور کمکی با افزایش نسبت فشار، افزایش مییابد، درحالیکه جرم در حال حرکت افت مینماید. منحنی مقتضیات توان که تابعی از فشار ورودی میباشد از نظر شکل کلی با منحنی پمپ خلاء مشابهاست.

تشدیدکنندههای فشار

تشدیدکنندههای فشار (Pressure intensifiers)، فشار را در سیال افزایش میدهند به عنوان مثال برای تستهای آزمایشگاهی بر روی شیر، لولهها و شیلنگها. فشاری حدود ۷ بار را میتوان با یک مرحله تا ۲۰۰ بار یا حتی تا فشار ۱۷۰۰ بار در تجهیزات چند مرحلهای افزایش داد. تشدیدکننده فشار فقط برای جریانهای خیلی کم موجود میباشند. وقتی که محفظه پر فشار از هوا پر میشود، پیستون کم فشار بالا برده میشود. وقتی که سیال مولد فشار وارد محفظه میشود پیستون به طرف پایین رانده میشود، و تحت فشار بالایی سیال را به بیرون میراند. تشدیدکننده فشار میتواند در یک فرایند تناوبی تا دامنه سطح فشار از پیش تنظیم شدهای کار کند. تمامی گازهای خنثی میتوانند به این طریق فشرده شوند. هوا را نیز میتوان در یک تشدیدکننده فشار متراکم ساخت، اما باید کاملاً عاری از روغن باشد تا از احتراق خود به خود آن ممانعت شود.

تولید هوای فشرده بدون روغن

کمپرسورهای اسکرو oil-free در صنایعی کاربرد دارند که نیازمند هوای فشرده تمیز و عاری از روغن هستند و در این حالت خطر آلودگی روغنی و در نتیجه تولید محصول با کیفیت کم وجود ندارد.

به صورت عمده ۳ روش برای تولید هوای فشرده بدون روغن یا هوای فشرده کلاس ۱ مطابق استاندارد ISO 5873 وجود دارد.

- استفاده از کمپرسورهای Oil-Free

- استفاده از Catalytic Converter

- استفاده از فیلترهای کربن اکتیو

کمپرسورهای Oil free

در این نوع کمپرسورها فرایند cooling توسط آب یا هوا انجام میشود. یکی از مهمترین ویژگیهای کمپرسورهای water-injected این است که روغن کمپرسور به هیچ وجه فشرده نمیشود. به عنوان یک هدایتکننده ایدهآل گرما، گرمای حاصل از فشرده شدن را در کمپرسور کاهش میدهد و در نتیجه دمای سامانه پایین است. مزیت دماهای پایین این است که عملیات فشردهسازی به صورت فرایند هم دما انجام میگیرد.

Catalytic Converter

منبع اصلی تولید هوای فشرده بدون روغن، کمپرسورهای oil free هستند. در طی فرایند فشرده شدن هوا، روغن از قسمت روانکاری کمپرسور به هوای فشرده انتقال مییابند. به منظور جلوگیری از این اتفاق، جدا کردن روغن از هوای فشرده ضروریست اما این امر به معنای جداسازی کامل و عدم وجود روغن در هوای فشرده نمیباشد. وجود هیدروکربنها در هوای محیط علت وجود روغن در هوای فشرده تولیدی میباشد؛ بنابراین برای دستیابی به هوای فشرده مطابق با استاندارد ISO 8573-1، فرآیندهای کامل تری نیاز است. Catalytic Converter در یک فرایند تک مرحلهای هیدروکربنهای موجود در هوای فشرده را میشکند و تجزیه مینماید. این وسیله بهطور کامل هیدروکربن را از طریق اکسیداسیون به دیاکسید کربن و آب تبدیل میکند. در نتیجه هوای فشرده مطابق استاندارد ISO 8573-1 دارای کلاس هوایی بهتری خواهد بود.

فیلترهای کربن اکتیو

جهت اطمینان از کیفیت هوای فشرده، به ویژه در صنایع حساسی که وجود روغن در آن یک امر بسیار تأثیرگذار میباشد، فیلترهای جذبی Activated Carbon یک راه حل بسیار ویژه و کاملاً اقتصادی را پیشنهاد میدهد. این فیلترها به دو صورت کارتریجی و مخزنی میباشد و با استفاده از این فیلترها حداکثر روغن موجود در هوای فشرده به 0.003mg/m³ رسیده که به معنی کلاس صفر روغن میباشد و قابلیت نصب نشانگر روغن را دارد.

کمپرسور باد سایلنت

کمپرسورهای باد موجود در بازار در دو نوع معمولی و سایلنت هستند. کمپرسورهای باد معمولی که صدای تولید شده آنها بسیار زیاد است و برای استفاده در محیطهای خانگی مناسب نیستند. کمپرسور باد سایلنت یا بی صدا نیز وجود دارد که صدای بسیار کم را تولید میکنند. به همین دلیل بیشتر برای استفاده در مکانهایی مانند مطب دندانپزشکی و بیمارستانها و … استفاده میشوند.