طراحی قطعات پلاستیکی

عوامل بسیار زیادی در طراحی اجزای پلاستیکی تأثیرگذار هستند. از میان این عوامل، الزامات عملکردی از قبیل بارگذاریهای مکانیکی و پایداری در برابر اشعه فرابنفش، الزامات زیبایی از قبیل رنگ و میزان شفافیت و مسائل مربوط به احساس در هنگام لمس قطعه، مسائل اقتصادی از قبیل ماده مورد استفاده، نیروی کار مورد نیاز و هزینه اولیه تجهیزات از مواردی است که باید در نظر گرفته شود.

مانند یک تیم فوتبال، برای طراحی قطعات پلاستیکی خوب، نیاز به کار تیمی خوب داریم. این تیم باید شامل: طراحان مفهومی، استایلیستها، مهندسین طراح، تأمین کننده مواد، قالب سازان، پرسنل ساخت و ساز، پرداخت کنندههای نهایی و دکوراتورها باشد.[1]

قطعات پلاستیکی در بخشهای داخلی خودرو، لوازم الکترونیکی، لوازم منزل، تجهیزات پزشکی، دیسکهای فشرده و … مورد استفاده قرار میگیرند.[2]

فرایندهای فرآوری ترموپلاستیکها

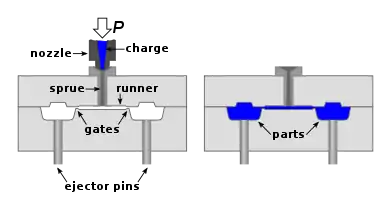

قالبگیری تزریقی (Injection Molding)

در فرایند تزریق پلاستیک معمولاً نیاز داریم که قطعه، به تولید انبوه برسد. برای مثال یک قالب تزریق پلاستیک با قیمت ۵۰۰۰۰ دلار که فقط قرار است ۱۰۰۰ قطعه تولید کند، به قیمت نهایی هر قطعه تولید شده ۵۰ دلار میافزاید. این در حالی است که اگر قرار باشد همین قالب ۵۰۰ هزار قطعه تولید کند، هزینه افزوده شده به هر قطعه فقط ۰٫۱ دلار خواهد بود.

اکستروژن

این فرایند جهت ساخت قطعات پلاستیکی به شکل پروفیل و لوله و … به کار می رود.

قالبگیری بادی (Blow Molding)

این فرایند جهت ساخت قطعات تو خالی مانند دبه و بطریها مورد استفاده قرار میگیرد.

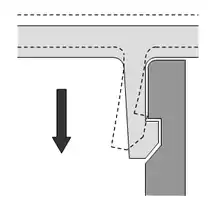

شکلدهی حرارتی (Thermoforming)

این فرایند جهت ساخت اشکال پلاستیکی از شیتهای ترموپلاستیکی میباشد.

تعیین الزامات قطعه پلاستیکی

بارگذاری مکانیکی

بارهای استاتیک کوتاه مدت، ضربه، ارتعاش، بارهای دوره ای (Cyclic Loads) و … باید در نظر گرفته شود.

دما

تمام شرایط دمایی قطعه را در نظر بگیرید. اکثر خواص مکانیکی مواد پلاستیکی از قبیل استحکام تسلیم، مدول الاستیسته و … با تغییر دما، تغییر میکنند. در دماهای پایین استحکام در مقابل ضربه کاهش مییابد.

عملکرد الکتریکی

خواص الکتریکی مورد نیازتان را در نظر بگیرید.

مقاومت آب و هوایی

مقاومت به حرارت، رطوبت، اشعه ماورا بنفش

تلرانسهای ابعادی

افزایش بیش از حد دقت تلرانس میتواند به افزایش غیر معقول قیمت نهایی بینجامد.

هزینه

باید دقت شود که هزینه کل سیستم در نظر گرفته شود و نه فقط قیمت قطعه و مواد.

ملاحظات هندسی

ضخامت جدار (Wall Thickness)

پلاستیکها رسانای ضعیف گرما هستند و قسمتهای ضخیم قطعات پلاستیکی در هنگام انجماد در داخل قالب یا پس از جداسازی از آن، تمایل به فرورفتن و ایجاد عیبی به نام Sink mark دارند. از طرفی به دلیل گرانی مواد پلاستیکی همیشه سعی بر این است که از سازههای ضخیم پرهیز شود. پلاستیکها در هنگام انجماد دچار انقباض شده (Shrink) و در هنگام طراحی همیشه باید به این اختلاف اندازه قالب و قطعه منجمد شده توجه داشت. در طراحی قطعات پلاستیکی همیشه از مدل پوسته ای یا Shell استفاده میشود تا از ایجاد مشکلات ذکر شده پرهیز شود.[3]

در طراحی باید به ضخامت جدار توجه ویژه داشت تا از تعمیرات و کار مجدد هزینه بر جلوگیری گردد. در مقاطع ساده مسطح، افزایش ۱۰٪ در ضخامت جدار باعث افزایش ۳۳٪ در استحکام میشود. از طرفی افزایش ضخامت جدار باغث افزایش وزن و هزینه میشود. در صورت امکان میتوان از دندههای تقویتی (Rib) استفاده کرد.[1]

افزایش ضخامت جدار در بعضی مواد میتواند باعث شود که انعطاف قطعه از بین رفته و قابلیت جذب انرژی ضربه آن از بین رود. در بعضی مواد مانند پلی کربنات افزایش ضخامت جدار از حد معین به نام ضخامت بحرانی استحکام ضربه از بین میرود.[1]

قطعات جدار نازک یعنی قطعاتی که ضخامت آنها کمتر از ۱٫۵ میلیمتر باشد، نیاز به تجهیزات قوی و راندمان بالا دارند تا به سرعت و فشار مورد نیاز پر کردن قطعه برسند. کاهش بیش از حد ضخامت جدار برای کاهش هزینه مواد میتواند باعث افزایش هزینه دستگاه، و در نتیجه افزایش هزینه کل شود. به صورت یک قانون سرانگشتی میتوان گفت که کاهش ضخامت بیشتر به درد کاهش وزن میخورد تا کاهش هزینهها.[1]

گوشهها

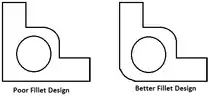

اصلیترین عامل شکستن و خرابی قطعههای پلاستیکی، زوایای تیز داخلی و تمرکز تنش میباشد. زوایای تیز باعث ایجاد Sink-mark و تاب برداشتن قطعه (Warpage) میشود. گرد کردن گوشهها، علاوه بر کاهش خرابیهای اشاره شده، باعث حرکت راحت تر و بهتر پلاستیک مذاب در هنگام تزریق، و در نتیجه کاهش افت فشار میشود و کمک میکند که فشار نهایی مورد نیاز برای پرکردن قطعه کاهش یابد.[3] از طرفی در زوایای تیز احتمال به دام افتادن هوا و شکلگیری حباب در قطعه بیشتر است.

دنده تقویتی (Rib)

از دندههای تقویتی یا Rib برای بهبود استحکام قطعات پلاستیکی استفاده میشود. مزیت استفاده از دندههای تقویتی این است که در ازای افزایش مقدار کمی ماده، استحکام قطعه به صورت چشمگیری افزایش مییابد. استفاده نادرست از دندههای تقویتی میتواند باعث ایجاد Sink-mark در سمت مخالف قطعه شود.

برجستگیها (Boss)

Bossها برجستگیهایی هستند که بر روی قطعات پلاستیکی ایجاد میشوند. اصلیترین کاربرد این برجستگیها، محل بسته شدن پیچ است. در پلاستیکها دو گونه متداول پیچ داریم: پیچهای دنده تراش و پیچهای دنده ساز. پیچهای دنده تراش بیشتر برای ترموستها کاربرد دارد در حالیکه در ترموپلاستیکها بیشتر از پیچهای دنده ساز استفاده میشود. پیچهای دنده ساز قطعات ترموپلاستیکی را فشرده کرده و طرح دنده را بر روی سوراخهای داخلی این مواد شکل میدهند.

طراحی برای بازیافت

در سالهای اخیر اثبات شدهاست که کشورهای پیشرفته، بیشتر از ظرفیت زیستی زمین (Biocapacity) از آن بهره میکشند و اثرات اکولوژیکی (ecological footprint) ما بر روی زمین به حالت ناپایدار (unsustainable) درآمده است. اخلاق و عقل حکم میکند که ما در وهله اول از مواد به درستی استفاده کرده و در مرحله بعد آن را بازیافت کنیم. به همین دلیل طراح وظیفه دارد که فقط کار استایلینگ انجام ندهد، بلکه مواردی از قبیل بازیافت و دفع را نیز در نظر بگیرد.[1]

اصلیترین روش بازیافت ترموپلاستیکها روشهای مکانیکی است. به همین دلیل قبل از هر چیز باید جنس ماده مشخص باشد چرا که میکس کردن برخی پلاستیکها با یکدیگر باعث خراب شدن آنها میشود. از این رو پلاستیکها باید توسط علامت ماده SPI یا ISO مشخص شوند. نکات زیر در طراحی ترموپلاستیکها جهت بازیافت میتواند مفید باشد:

- انتخاب ترموپلاستیکها بهتر از ترموستها است.

- در هنگام ساخت یک محصول از چند ترموپلاستیک مختلف، موادی را انتخاب کنید که در هنگام بازیافت قابل مخلوط کردن با یکدیگر باشند.

- در هنگام طراحی، بازیافت را در نظر بگیرید اما نه به قیمت افت کارایی و کاهش عمرکاری.

لولاهای زنده (Living Hinge)

به این لولاها، لولای یکپارچه نیز گفته میشود، چرا که به صورت یکپارچه و بدون هیچ قطعه اضافی، در هنگام تزریق قطعه بر روی آنها ساخته میشوند. یکی از نمونههای پرکاربرد این لولاهای یکپارچه، استفاده از آن در ساخت درب شامپوها میباشد. موفقیت و کارکرد صحیح یک لولای زنده به سه عامل بستگی دارد: ماده مورد استفاده، طراحی شکل آن، شرایط فرایندی تزریق.

ماده اصلی در ساخت لولاهای زنده معمولاً PP یا پلی پروپیلن است، چرا که این ماده عمر خستگی بالایی در خمش دارد.

اسنپ فیت (Snap fit)

اسنپ-فیت یک روش مونتاژ و اتصال قطعات انعطافپذیر به یکدیگر است که در صنعت پلاستیک بسیار کاربرد دارد، و با فشردن دو قطعه جفت شونده به یکدیگر اتصال ایجاد میشود.[4] اسنپ فیتها انواع مختلفی دارند از جمله: چنگکی، پیچشی و حلقوی. از جمله کاربرد متداول اسنپ فیتها، استفاده از آنها در درپوش باتری کنترل تلویزیون، درپوش خودکار و قاب پشت گوشی موبایل و… میباشد.

جوش پلاستیک التراسونیک

طراحی قالب تزریق پلاستیک

در سادهترین حالت، هر قالب تزریق پلاستیک شامل یک مغزه یا Core و یک حفره یا Cavity میباشد. مغزه خصوصیات داخلی قطعه و حفره خصوصیات خارجی آن را شکل میدهد. در حالت معمول برای جدا شدن قطعه، این حفره و مغزه از هم جدا میشوند. این جدا شدن در طول خط جدایش یا Parting Line رخ میدهد. خط جدایش طوری انتخاب میشود که ایجاد زیربرش یا Undercut حداقل باشد.

برای اکثر کاربردهای قالب سازی، Mold baseها یا پایههای قالب استاندارد در بازار موجود میباشند.

حفره و مغزه را به سه روش میتوان روی قالب نصب کرد:

- ماشینکاری مستقیم آنها بر روی قالب

- ماشینکاری آن به صورت چند تکه و سوار کردن آن به صورت Insert

- ماشینکاری آن به صورت یک تکه و سوار کردن آن به صورت Insert

در هنگام ماشینکاری مغزه و حفره به صورت مستقیم بر روی قالب باید به این نکته توجه داشت که معمولاً جنس Insert و Base با هم تفاوت دارند. معمولاً Insert باید مقاومت به سایش بالایی داشته باشد.

جنس قالبها

قابلیت اطمینان و عمرکاری یک قالب تزریق پلاستیک به متریال مورد استفاده در ساخت آن، عملیات حرارتی و فرایندهای ماشینکاری انجام شده بر روی آن بستگی دارد. بهترین انتخاب برای قالبهای تزریق پلاستیک فولاد است. پس از عملیات حرارتی ممکن است فولاد ترد و شکننده شود، به همین دلیل بهتر است فولاد قبل از ماشینکاری بازپخت یا Aneal شود.[5]

فولادهای متداول موجود در بازار معمولاً حاوی ۰٫۰۶٪ تا ۰٫۱٪ گوگرد هستند. با اینکه وجود گوگرد به انجام راحتتر ماشینکاری کمک میکند اما از طرفی افزایش میزان آن معایبی برای ساخت قالبهای تزریق پلاستیک دارد. فولادهای دارای گوگرد بالا را نمیتوان به خوبی فولادهای کم گوگرد پولیش کاری کرد. آبکاری (کروم، نیکل) این فولادها به خوبی انجام نمیشود. برای تعمیرات به خوبی قابل جوشکاری نیستند و برای فرایندهای شیمیایی مانند Photochemical Etching مناسب نیستند. همچنین روش ماشینکاری EDM یا اسپارک برای فولادهای کم گوگرد مناسب است.[5]

معمولاً پس از عملیات حرارتی، مقداری تغییرات ابعادی یا تغییر شکل در فولادها اتفاق میافتد، به همین دلیل توصیه میشود از فولادهایی استفاده شود که تمایل کمتری به تغییر شکل پس از عملیات حرارتی دارند. برای جلوگیری از تغییر شکل بهتر است از فولادهای پیش سخت شده، فولادهای قابل سختکاری مارتنزیتی و فولادهای Through-hardening استفاده گردد.[5]

فولادهای Case-Hardening (فولادهایی که قابلیت سختکاری پوسته دارند) اکثر خواص مورد نیاز صنعت قالبسازی را دارند و به همین دلیل ۸۰٪ سهم فولاد مورد استفاده در این صنعت را به خود اختصاص دادهاست. پوسته سخت این فولادها مقاومت به سایش مورد نیاز را تأمین میکند و از طرفی هسته مستحکم و بادوام آن در برابر تنشها و بارگذاریها مقاومت میکند.[5]

پایه قالب (Mold Base) معمولاً از جنس فولاد P20 ساخته میشود. در کاربردهای باکیفیت و معمولاً برای ساخت تجهیزات پزشکی برای جلوگیری از آلودگی قطعه ساخته شده معمولاً از فولاد زنگ نزن ۴۲۰ استفاده میشود.[1]

برای ساخت اینسرتهای حفره یا مغزهمی توان از فولاد P20 استفاده کرد. در صورت نیاز به مقاومت خوردگی و جلوگیری از زنگ زدگی از فولاد نزنگ نزن ۴۲۰ نیز میتوان استفاده کرد.[1]

در کاربردهایی که نیاز به مقاومت به سایش بالاست، برای مثال در رزینهای دارای شیشه ساینده یا دارای مواد معدنی، باید از فولادی با سختی سطح حداقل 54HRC استفاده کرد. معمولاً در چنین مواردی از فولاد H-13 میتوان استفاده کرد. در صورت نیاز به فولادی با سختی سطح بالاتر از فولاد S-7 استفاده میگردد.[1]

زاویه درفت یا شیب (Draft angle)

زاویه درفت به زاویه و شیب کوچکی گفته میشود که به قطعات داده میشود تا عمل جداسازی قطعه از قالب یا اجکت راحت تر انجام شود.

زیربرش (Undercut)

زیربرش یا undercutها ویژگیهایی از قطعه هستند که اجازه اجکت قطعه را به صورت مستقیم نمیدهند. قالبگیری زیربرشها معمولاً پیچیدگیهایی با خود دارد که میتواند باعث افزایش بسیار زیاد هزینه طراحی و ساخت قالب شود، به همین دلیل در هنگام طراحی سعی میشود تا حد امکان از ایجاد زیربرش خودداری شود.

معمولاً برای قالبگیری undercutها از روشهای زیر استفاده میشود:

- لغزندههای عمل از جانب (Side-action Slides)

- ریلهای فنری (Lifter rails)

- jiggler pin

- مغزههای جمع شونده (Collapsible cores)

- مکانیزمهای پیچی (unscrewing Mechanisms)

مذاب رو

میتوان مذاب رو را به صورت مستقیم روی قالب ماشینکاری کرد، اما معمولاً بوشهای مذاب رو (Sprue Bushing) به صورت آماده از بازار خریداری و بر روی قالب نصب میشوند. باید توجه داشت که در اکثر قالبها، بیشترین افت فشار در سر نازل و سوراخ ورودی بوش اسپرو رخ میدهد و در نتیجه یک طراحی خوب میتواند به افزایش راندمان و فشار نهایی مورد نیاز و در نتیجه کاهش هزینهها کمک کند.[1]

برای تعیین سایز سوراخ یا اریفیس بوش اسپرو معمولاً از نمودارهای سازندهها استفاده میشود. قطعات بزرگ یا قطعاتی که نیاز به پرشدن سریع دارند باید دارای سوراخ اسپرو بزرگ باشند تا از مشکلات ناشی از برش زیاد جریان جلوگیری گردد. سایز این اریفیس به حساسیت مواد به برش جریان بستگی دارد. به صورت یک قانون کلی میتوان گفت که رزینهای بی نظم و مخلوطها مانند پلی کربنات، ABS یا PC/ABS به سوراخهای بزرگتری نسبت به رزینهای شبه کریستالی مانند PA و PBT دارند.[1]

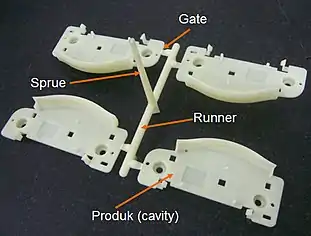

راه گاه

برخلاف مذاب رو که در عمق قالب حرکت میکند، راه گاهها یا رانرها در عرض قالب حرکت میکنند. راه گاههای خیلی قطور باعث افزایش زمان پر شدن گردیده و راه گاههای خیلی نازک باعث افزایش میزان افت فشار و مسائل مرتبط با آن میشود. در هنگام طراحی رانر باید بین راحتی پرکردن، امکان طراحی و ساخت و حجم راه گاه یک موازنه ایجاد کرد.[1]

رانرهای مقطع دایره ای کمترین سطح مقطع را با قالب ایجاد میکنند، در نتیجه درصد پلاستیک منجمد در مقدار حداقل قرار میگیرد. هرچه سطح مقطع از حالت دایره ای منحرف شود، کارایی راه گاه کاهش مییابد. رانرهای مقطع دایره ای نیاز به ماشینکاری در هر دو طرف قالب دارند که ممکن است باعث خوب جفت نشدن و انسداد جریان شود. یک جایگزین خوب برای آن استفاده از راه گاه ذوزنقه ای با کفهٔ گرد میباشد. زاویه اضلاع آن باید حداقل ۵ درجه باشد. در این صورت راندمان تا حد زیادی مانند رانر مقطع گرد بوده و از طرفی احتمال جفت نشدن دقیق دو سمت قالب نیز از بین میرود.[1]

عوامل مؤثر در انتخاب قطر بهینه رانر عبارتند از:[1]

- حجم قطعه

- ضخامت قطعه

- سرعت و فشار فیلینگ

- طول راه گاه

- ویسکوزیته ماده

دروازه

به جز در موارد خاص مانند سیستمهای Sprue-Gated که در آن رانر وجود ندارد، دروازهها (Gate) راه گاه را به قطعه متصل میکنند.

گلوییها یا دروازهها معمولاً دو وظیفه اصلی دارند که نیاز است همیشه ضخامت دروازه کمتر از رانر باشد:

- دروازهها زود منجمد شده و از برگشت جریان ماده مذاب تحت فشار به عقب (در مرحله نگهداری فشار و پس از مرحله تزریق) جلوگیری میکنند.

- دروازهها به دلیل داشتن ضخامت کم برای جدا کردن قطعه از سیستم راه گاه راحت هستند.

دروازهها انواع مختلفی دارند از جمله:

- دروازه لبه مشترک

- Fan Gate

- دروازه مقاری شکل

- Pinpoint gate

- دروازه دیافراگمی

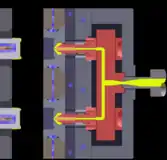

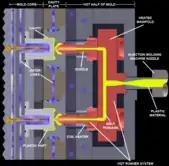

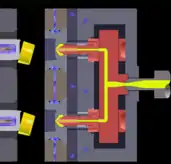

راهگاه گرم - Hot-Runner

سیستمهای راه گاه گرم یا Hot Runner از کانالهای گرم شده یا عایقکاری شده برای انتقال رزین مذاب در داخل قالب استفاده میکنند و آن را مستقیماً به حفره قالب یا به سیستم Cold-Runner یا راه گاه-سرد میرسانند.[1]

از راه گاه-گرم برای حذف یا کاهش اندازه راهگاه-سرد یا حذف نیاز به سنگ کاری و برش مواد اضافه استفاده میشود که البته میتواند منجر به افزایش بالای قیمت قالب شود.[1]

راه گاههای گرم به صورت آماده و در طراحیهای مختلف و در اندازههای استاندارد در بازار موجود هستند. قیمت آنها میتواند از چندصد دلار برای Hot Sprueها تا چندین هزار دلار برای هات رانرهای شیردار، پرکن ترتیبی (Sequential Filling) متغیر باشد.[1]

هیترهای الکتریکی که در نواحی مختلفی جاسازی شدهاند دمای مواد مذاب را در طول سیستم یکنواخت نگه میدارند و این کار توسط کنترلرهای دمای جداگانه انجام میشود. ترموکوپلهایی که در نواحی خاص و دقیقی جاسازی شدهاند دما را میسنجند. سیمهای زیادی که به هیترها و ترموکوپلها متصل هستند از داخل کانالهایی عبور داده میشوند تا از له شدگی و گاز گرفتن حفاظت شوند. اگر سیم ترموکوپل دچار له شدگی شود ممکن است به کنترلر، سیگنال اشتباه ارسال کرده و باعث از بین رفتن و کاهش کیفیت مواد شود. در بعضی طراحیهای دیگر از هیترهای لوله ای یا فلزات قوی رسانای گرما استفاده میشود.[1]

سیستمهای راه گاه گرم در دو نوع گرمایش از داخل و گرمایش از خارج وجود دارند. در هیترهای نوع گرمایش از داخل یک لایه ساکن از مواد در حاشیه مسیر حلقوی ایجاد میشود که دچار سوختگی و از بین رفتن مواد میشود و ممکن است به صورت سیاهی یا سوختگی مواد خود را نشان دهد. توصیه میشود از این نوع هیترها برای قطعاتی که شفاف هستند یا ظاهر آنها بسیار اهمیت دارد استفاده نشود.[1]

آبکاری پلاستیکها

برای رسیدن به سطوحی با کیفیت و بادوام یا با ظاهری فلزی میتوان از فرایند الکتروپلیتینگ یا آبکاری استفاده کرد. با اینکه اکثر پلیمرها را میتوان آبکاری کرد اما ABS بهترین پلیمر برای آبکاری است.[1]

پلیمرها در حالت عادی نارسانا هستند، برای همین قبل از انجام فرایند آبکاری، سطوح نارسانای پلاستیک باید آمادهسازی شده و توسط فرایند شیمیایی الکترولس، یک لایه ماده رسانای فلزی نازک بر روی آن انباشت. این فرایند الکترولس معمولاً شامل فروبردن قطعه در حمامهایی از مواد شیمیایی مخصوص و آبکشی و اچینگ (Etching) سطح برای فعال کردن سطوح میشود. سپس معمولاً یک لایه فلزی از مس بر روی سطوح انباشته میشود. پس از این مرحله میتوان توسط فرایندهای متداول برای فلزات، قطعه را آبکاری کرده و لایههای فلزی مورد نیاز را بر روی سطوح انباشت. یکی از این لایههای ترکیبی متداول، استفاده از یک لایه نیکل بر روی مس میباشد.[1]

در بسیاری از کاربردهایی که برای ایجاد محافظت الکتریکی است، از مرحله الکترولس صرفنظر شده و فقط یک لایه آبکاری الکترولس به سطوح داخلی محفظه دستگاه اعمال میشود. این لایه در برابر تداخل امواج الکترومغناطیسی محافظت ایجاد میکند که به آن EMI shielding یا حفاظت الکترومغناطیسی گفته میشود.

رنگ کاری پلاستیکها

معمولاً نیازی به رنگ کاری پلاستیکها وجود ندارد چرا که این مواد را میتوان در انواع و اقسام رنگهای متفاوت تولید کرد. اما در مواردی نیاز به رنگ کاری پلاستیکها داریم. رنگها میتوانند پلاستیکها را در مقابل اشعه UV یا سایش محافظت کنند یا زیبایی آن را افزایش دهند. برای مثال استفاده از رنگهای متالیک میتواند ظاهری فلزی به پلاستیکها ببخشد.

انواع رنگهای متداول مورد استفاده در صنعت پلاستیک:

- رنگهای پلی یورتان: منعطف، با دوام، عمل آمدن بدون نیاز به حرارت، سازگار با اکثر پلاستیکها

- رنگهای اپوکسی: سخت، محکم و براق

- رنگهای وینیلی: ظاهری نرم و لاستیک مانند

- رنگهای اکلریک: ترد، ضدخراش و مقاوم در برابر اکثر روغنها

منابع

- Part and Mold Design: Thermoplastics (PDF). Bayer.

- "Design of plastic components". Wikipedia. 2019-03-28.

- Clive Maier. «Design Guides for Plastics» (PDF). Econology Ltd.

- Christopher M. Schlick (3 October 2009). Industrial Engineering and Ergonomics: Visions, Concepts, Methods and Tools Festschrift in Honor of Professor Holger Luczak. Springer Science & Business Media. pp. 597–. ISBN 978-3-642-01293-8.

- Georg Menges, Walter Michaeli, Paul Mohren (۲۰۰۱). How to Make Injection Molds. Hanser. doi:https://doi.org/10.3139/9783446401808 مقدار

|doi=را بررسی کنید (کمک).