انباشت بخار شیمیایی

انباشت بخار شیمیایی (به انگلیسی: Chemical vapor deposition به اختصار CVD) یکی از روشهای انباشت در خلاء برای تولید مواد با کیفیت، با کارایی بالا و جامد میباشد. از این روش معمولاً در صنایع نیمه رسانا برای تولید لایههای نازک استفاده میشود.

غالباً انباشت روی زیر لایهای از ماده مشابه (مانند سیلیکون روی سیلیکون) انجام میشود. این انباشت ممکن است از طریق چند نوع واکنش شیمیایی انجام شود: گرماکافت که در آن از دمای زیاد برای تجزیه ماده استفاده میشود. نورکافت که در آن از نور فرابنفش یا فروسرخ برای تجزیه ترکیبهای گازی استفاده میشود.

در فرایندهای میکروساخت از CVD برای انباشت مواد در شکلهای مختلف، شامل: تک کریستالی، پلی کریستالی، آمورف و اِپیتکسی به صورت گستردهای استفاده میشود. این مواد میتواند شامل: سیلیسیم (سیلیسیم دیاکسید، سیلیسیوم کاربید، سیلیسیم نیترید، سیلیسیم اوکسی نیترید)، کربن (فیبر کربن، نانوفیبر کربن، نانوتیوب کربن، الماس و گرافین)، فلوئوروکربنها، تنگستن، تیتانیوم نیترید و دی الکتریک کاپا-بالا باشد.

انواع

CVD در قالب های مختلفی تمرین می شود. این فرایندها به طور کلی از نظر آغاز واکنشهای شیمیایی متفاوت هستند.

- طبقه بندی بر اساس شرایط عملیاتی:

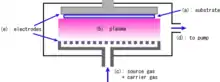

CVDپلاسما

CVDپلاسما

CVDفشار اتمسفر (CVD (APCVD- در فشار جو.

CVDفشار پایین(CVD (LPCVD -[1] در فشارهای زیر جوی. فشارهای کاهش یافته باعث کاهش واکنشهای فاز گاز ناخواسته و بهبود یکنواختی فیلم در سطح ویفر می شوند.

CVD خلا فوق العاده بالا (CVD (UHVCVD - در فشار بسیار کم ، معمولاً زیر 10−6 پاسکال است.

CVD زیر جوی SACVD) - CVD) در فشارهای زیر جوی.

بیشتر CVD مدرن یا LPCVD یا UHVCVD است.

- با مشخصات فیزیکی بخار طبقه بندی می شود:

CVD به کمک آئراسل(CVD (AACVD - که در آن رسوبات با استفاده از یک آئروسل مایع / گاز به زیر لایه منتقل می شوند ، که می تواند به صورت فراصوت تولید شود. این روش برای استفاده با رسوبات غیر مخرب مناسب است.

CVD تزریق مستقیم مایع(CVD (DLICVD - که رسوبات به صورت مایع هستند (مایع یا جامد در یک حلال مناسب حل شده است). محلول های مایع در محفظه تبخیر به سمت انژکتورها (به طور معمول انژکتورهای اتومبیل) تزریق می شوند. بخارات رسوب سپس مانند CVD کلاسیک به بستر منتقل می شوند. این روش برای استفاده در رسوبات مایع یا جامد مناسب است. با استفاده از این روش می توان به نرخ رشد بالایی دست یافت.

- طبقه بندی شده بر اساس نوع گرمایش بستر:

CVD دیواره داغ CVD - که در آن محفظه توسط یک منبع تغذیه خارجی گرم می شود و بستر توسط اشعه دیواره های محفظه گرم شده گرم می شود.

CVD دیواره سرد CVD - که در آن فقط بستر مستقیماً یا با القا یا با عبور جریان از خود بستر یا بخاری در تماس با بستر گرم می شود. دیواره های محفظه در دمای اتاق قرار دارند.

- روش های پلاسما :

CVD مایکروویو با کمک پلاسما (MPCVD)

CVD تقویت شده با پلاسما PECVD) - CVD) که از پلاسما برای افزایش سرعت واکنش شیمیایی پیش سازها استفاده می کند.[2] پردازش PECVD اجازه می دهد تا در دمای پایین تر رسوب کند ، که اغلب در ساخت نیمه هادی ها بسیار مهم است. دماهای پایین تر همچنین باعث رسوب پوشش های آلی مانند پلیمرهای پلاسما می شود که برای عملکرد سطح ذرات نانو استفاده شده است.[3]

CVD از راه دور تقویت شده با پلاسما (RPECVD) - مشابه PECVD با این تفاوت که بستر ویفر مستقیماً در منطقه تخلیه پلاسما نیست. حذف ویفر از ناحیه پلاسما امکان پردازش دمای پایین تا دمای اتاق را فراهم می کند.

CVD رسوب بخار شیمیایی افزایش یافته با پلاسما با انرژی کم (LEPECVD) - از پلاسمای کم چگالی و کم انرژی برای به دست آوردن رسوب اپیتاکسیال مواد نیمه رسانا با سرعت بالا و دماهای پایین استفاده می کند.

- CVD لایه اتمی (ALCVD) - لایه های پی در پی مواد مختلف را برای تولید لایه های لایه ای و بلوری رسوب می دهد.

- رسوب بخار شیمیایی احتراق (CCVD) - رسوب شیمیایی احتراق بخار یا تجزیه در اثر شعله یک روش مبتنی بر شعله در فضای باز ، برای رسوب فیلم های نازک و نانو مواد با کیفیت بالا است.

- CVD رشته داغ (HFCVD) - همچنین به عنوان CVD کاتالیزوری (Cat-CVD) یا معمولاً CVD آغاز شده شناخته می شود ، این فرآیند از یک رشته گرم برای تجزیه شیمیایی گازهای منبع استفاده می کند. بنابراین درجه حرارت رشته و درجه حرارت بستر به طور مستقل کنترل می شوند ، اجازه می دهد دمای سردتر برای جذب بهتر لایه و درجه حرارت بالاتر لازم برای تجزیه پیش سازها به رادیکال های آزاد در رشته باشد.

- رسوب بخار فیزیکی-شیمیایی ترکیبی (HPCVD) - این فرآیند شامل تجزیه شیمیایی گاز پیش ماده و تبخیر یک منبع جامد است.

- رسوب بخار شیمیایی فلز آلی (MOCVD) - این فرایند CVD بر اساس پیش سازهای فلزی است.

- CVD حرارتی سریع (RTCVD) - در این فرایند CVD از لامپهای گرمایشی یا روشهای دیگر برای گرم کردن سریع بستر ویفر استفاده می شود. گرم کردن فقط بستر به جای گاز یا دیواره های محفظه به کاهش واکنشهای فاز گاز ناخواسته کمک می کند که می توانند منجر به تشکیل ذرات شوند.

- اپیتاکسی فاز بخار (VPE)

- CVD با استفاده از عکس (PICVD) - این فرآیند از نور UV برای تحریک واکنش های شیمیایی استفاده می کند. با توجه به اینکه پلاسما ها ساطع کننده های شدید اشعه ماورا بنفش هستند ، این فرآیند مشابه پردازش پلاسما است. تحت شرایط خاص ، PICVD را می توان در فشار جو یا نزدیک آن کار کرد.

- رسوب بخار شیمیایی با لیزر (LCVD) - در این فرایند CVD از لیزر برای گرم کردن لکه ها یا خطوط روی یک بستر در کاربردهای نیمه هادی استفاده می شود. در MEMS و در تولید الیاف ، از لیزرها به سرعت برای تجزیه گاز پیش ساز استفاده می شود - دمای فرآیند می تواند از 2000 درجه سانتیگراد فراتر رود.

کاربرد

CVD معمولاً برای رسوب لایه متقارن و تقویت سطوح زیرلایه به روش هایی که روش های اصلاح سطح سنتی قادر به انجام آنها نیستند. CVD در فرآیند رسوب لایه اتمی در رسوب لایه های بسیار نازک مواد بسیار مفید است. برنامه های متنوعی برای چنین لایه هایی وجود دارد. گالیم آرسنید در برخی از مدارهای مجتمع (IC) و دستگاه های فتوولتائیک استفاده می شود. پلی سیلیکون آمورف در دستگاه های فتوولتائیک استفاده می شود. کاربیدها و نیتریدهای خاصی مقاومت در برابر سایش ایجاد می کنند.[4] پلیمریزاسیون توسط CVD ، شاید همه فن حریف در بین همه کاربردها ، امکان ایجاد پوشش های بسیار نازک را فراهم می کند که دارای برخی از کیفیت های مطلوب مانند روانکاری ، آبگریزی و مقاومت در برابر آب و هوا است.[5] به تازگی به عنوان یک فرآیند تمیز یکپارچه برای ایجاد لایه های وسیع در سطح وسیع کارربرد دارد،[6] کاربردهای این لایه ها در تشخیص گاز پیش بینی شده است و تکنیک های CVD دی الکتریک کم فشار برای پوشش های غشایی نیز مفید است ، مانند مواردی در آب شیرین کن یا تصفیه آب ، زیرا این پوشش ها می توانند به اندازه کافی یکنواخت (مطابق شکل) و نازک باشند تا منافذ غشایی را مسدود نکنند.[7]یکی از روش های کوتینگ آلمینیوم و حفاظت از آن محسوب میشود.

منابع

- "Low Pressure Chemical Vapor Deposition – Technology and Equipment". Crystec Technology Trading GmbH.

- Crystec Technology Trading GmbH, Plasma Enhanced Chemical Vapor Deposition – Technology and Equipment

- Tavares, Jason; Swanson, E.J.; Coulombe, S. (2008). "Plasma Synthesis of Coated Metal Nanoparticles with Surface Properties Tailored for Dispersion". Plasma Processes and Polymers. 5 (8): 759. doi:10.1002/ppap.200800074.

- Wahl, Georg et al. (2000) "Thin Films" in Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim. doi:10.1002/14356007.a26_681

- Gleason, Karen; Ayse Asatekin; Miles C. Barr; Samaan H. Baxamusa; Kenneth K.S. Lau; Wyatt Tenhaeff; Jingjing Xu (May 2010). "Designing polymer surfaces via vapor deposition".

- ruz, A.; Stassen, I.; Krishtab, M.; Marcoen, K.; Stassin, T.; Rodríguez-Hermida, S.; Teyssandier, J.; Pletincx, S.; Verbeke, R.; Rubio-Giménez, V.; Tatay, S.; Martí-Gastaldo, C.; Meersschaut, J.; Vereecken, P. M.; De Feyter, S.; Hauffman, T.; Ameloot, R. (2019). "Integrated Cleanroom Process for the Vapor-Phase Deposition of Large-Area Zeolitic Imidazolate Framework Thin Films". Chemistry of Materials

- Servi, Amelia T.; Guillen-Burrieza, Elena; Warsinger, David M.; Livernois, William; Notarangelo, Katie; Kharraz, Jehad; Lienhard V, John H.; Arafat, Hassan A.; Gleason, Karen K. (2017). "The effects of iCVD film thickness and conformality on the permeability and wetting of MD membranes" (PDF). Journal of Membrane

سوالونی، هادی. مبانی علم سطح در نانوفناوری ج۱. تهران: دانشگاه تهران، ۱۳۸۳، شابک ۹۶۴-۰۳-۴۸۹۲-۹