چاپ فلکسو

چاپ فلکسوگرافی یا فلکسو به انگلیسی (Flexography) نمونهای از فرایند چاپ است که با بهرهگیری از یک صفحه انعطافپذیر به نام کلیشه (پلیت فتوپلیمری) که از جنس ژلاتین یا الاستومتر بوده عمل چاپ صورت میگیرد. این چاپ دراصل نسخه مدرنی از لترپرس است که میتواند برای چاپ بر روی تقریباً هر نوع بستر، از جمله فیلمهای پلاستیکی، فلزی (قوطیهای فلزی) یا آلومینیومی (آلومینیوم بیلیستر - مصارف دارویی و غذایی)، سلفون - فیلمهای متالایز و کاغذ مورد استفاده قرار گیرد. از این روست که از چاپ فلکسو برای چاپ بر روی بسترهای غیر متخلخل جهت انواع فیلم های پلیمری بستهبندی مواد غذایی (منظور فیلمهای پلیمری با عرض بالا میباشد )، لیبلهای پشت چسبدار بهطور گستردهای استفاده میشود.

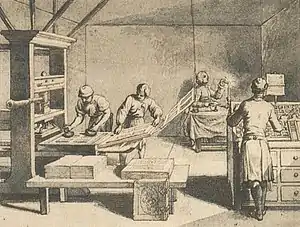

| جزئی از مجموعهٔ | ||||||||||||||||||||||||||||||||||||||||||||||||||

| تاریخ چاپ | ||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||

تاریخچه

در سال ۱۸۹۰، اولین ماشین چاپ در لیورپول انگلستان به وسیلهٔ Bibby ,Baron و پسرانش ساخته شد. دردهه ۱۹۰۰ چاپ خانههای اروپایی با استفاده از صفحات لاستیک چاپ و آنیلین نفت مبتنی بر جوهر توسعه یافته بودند، این شیوه چاپ "چاپ آنیلین" نامیده میشد. در دهه ۱۹۲۰بیشتر ماشینهای چاپ در آلمان ساخته میشدند، در آلمان این فرایند "gummidruck" یا چاپ لاستیکی نامیده میشد. در آلمان همچنان امروزه به این نوع چاپ "gummidruck" گفته میشود.

در اوایل قرن بیستم، این تکنیک به صورت گستردهای در بستهبندی مواد غذایی در ایالات متحده مورد استفاده قرار گرفت. در سال ۱۹۴۰مدیریت غذا و داروی آمریکا (FDA) رنگهای آنیلین را جزء رنگهای نامناسب برای بستهبندی مواد غذایی طبقهبندی کرد وسبب کاهش فروش این نوع دستگاه چاپ گردید. از این رو شرکتهای خصوصی تلاش کردند با استفاده از نامهای جدید برای این روش، از جمله "printing Lustro" و "printing Transglo"فروش را بالا ببرند اما به موفقیت چشمگیری دست نیافتند. حتی بعد ازآنکه مدیریت غذا و داروی آمریکا (FDA) چاپ آنیلین را با استفاده از جوهرهای جدید در سال ۱۹۴۹ تصویب کرد خرید و فروش این دستگاههای چاپ همچنان رو به کاهش بود و برخی از تولیدکنندگان مواد غذایی هنوز هم حاضر به در نظر گرفتن نام چاپ آنیلین بر روی بستهبندی محصولاتشان نبودند. سرانجام نمایندگان صنعت بستهبندی به این نتیجه رسیدند که این فرایند نیاز به تغییر نام دارد.

در سال ۱۹۵۱، فرانکلین ماس، مدیر شرکت Mosstype، با انجام یک نظرسنجی در میان خوانندگان مجله خود با نام Mosstyper خواستار ارائه اسامی جدیدی برای این نوع فرایند چاپ شد. بیش از ۲۰۰ نام، ارائه شد که در نهایت یک کمیته به نام کمیته وزن کشی وبسته بندی عبارات سه نام permatone ,rotopake و flexographic که اکثریت آراء پستی را از سمت خوانندگان داشتند را انتخاب و از بین این سه نام نیز " flexographic" انتخاب شد.

تکامل

اصولاً دستگاههای چاپ فلکسو از نظر کیفیت ابتدایی و بدوی بودند و برچسبها (لیبلهای پشت چسبدار) به کیفیت بالاتری نیاز داشت و تا همین اواخر با استفاده از فرایند افست چاپ میشد. از سال ۱۹۹۰، پیشرفتهای بزرگی در کیفیت چاپ فلکسو، پلیتهای فتوپلیمری و مرکبهای چاپ حاصل شد. بزرگترین پیشرفت در چاپ فلکسو درحوزه کلیشههای چاپ (photopolymer)، شامل بهبود مواد اولیه و روش تولید پلیتها بوده است. سیستمهای جدید تولید پلیت یا کلیشه به تازگی پیشرفت خوبی در این صنعت ایجاد کردهاست.

سیستمها و تکنولوژیهای مستقیم تولید پلیت فلکسو (direct to plate) یا کامپیوتر به پلیت CtP به تازگی بهبودهای خوبی در این صنعت ایجاد کردهاست. شرکتهای پیشرو مانند: Kodak nx

Dupont

PlateCrafters

MacDermid LUX

AV Flexologic

Daetwyler

Esko

Asahi Photoproducts

پیشگام در تولید جدیدترین فناوریها از نرم افزارهای ترام گذاری تا شستشو و ساخت پلیت هستند.

همچنین نوردهای آنیلوکس سرامیکی تولید شده با فناوری لیزر نقش مهمی در بهبود کیفیت چاپ فلکسو دارند. امروزه چاپ فلکسو به عنوان یک فرایند چاپ با کیفیت و فاخر، با تصاویر چهار رنگ همراه با مهارتهای اپراتوری به راحتی با فرایند چاپ افست و گراور رقابت میکند. این پیشرفت مداوم و در حال توسعه باعث افزایش توانایی در تولید تونالیتههای رنگی و سایه روشنها و کنترل چاقی ترام (dot gain) بالای چاپ فلکسو شدهاست. در مبحث رنگ و بازتولید آن که به نام مدیریت رنگ با آن آشنا هستم، در یک دهه اخیر پیشرفت و توسعههای خوبی را شاهد بودیم، که میتوان علاوه بر پیشرفتهای روز افزون وسایل اندازهگیری و نرم افزارها به فناوری اکستندد گاموت (extended or expanded gamut) اشاره کنیم که اساساً این فرایند چاپ بر اساس ۷ رنگ: سایان، مژنتا، زرد، مشکی بعلاوه نارنجی، سبز و بنفش CMYKOGV است. که چاپ با دامنه بزرگ رنگی یا اکسپندد گاموت (Expanded Gamut) یا Hi-Fi و یا چاپ با مرکبدانهای ثابت (Fixed Pallet Ink Set) گفته میشود. در این مقاله ما از EG برای بیان این نام کمک میگیرم.[1]

فرآیند چاپ

۱- ساخت کلیشه (پلیت)

اولین روش برای توسعه ساخت کلیشه فلکسو استفاده از پلیتهای فتوپلیمری حساس به نور بود. یک لایه فیلم نگاتیو روی سطح پلیت زیر نور ماورا بنفش (ultra-violet light) قرار میگرفت. قسمتهایی از کلیشه پس از عبور نور از فیلم نگاتیو سخت میشد و سایر بخشها نرم باقی میماند، سپس آن را داخل محلول (آب یا حلال) شستشو قرار میدادند و با یک برش آن را میشستند. اینکه از چه نوع متریالی (پلیمر ورقه ای یا مایع) استفاده میشود در نحوه انجام فرایند تأثیرگذار است اما اصل داستان یکی است. این پلیت در یک واحد گردان شستشو که از محلول آب و مایع صابونی در دمای ۴۰ درجه سانتیگراد استفاده میکند، شسته میشد. این واحد به دو فیلتر غشایی (ممبران: فیلتری متشکل از غشای نیمه تراوا است.) مجهز است که این فیلتراسیون مضرات زیستمحیطی فرایند شستشو را به حداقل میرساند و پلیمر شسته شده را از مایع شستشو جدا میکند و این کار باعث میشود که مواد جامد را بتوان با زبالههای خانگی دفع کرد و محلول آب بازیافت شده با اضافه کردن مواد مورد نیاز مجدد استفاده خواهد شد.

۲- چسباندن کلیشه (مانت یا نصب)

در فرایندهای چاپ برای هر رنگ که باید در چاپ استفاده شود، نیاز به یک پلیت خواهیم داشت که بر روی یک واحد چاپ یا نورد یا سیلندر نصب میشود و برای تکمیل یک تصویر هر واحد باید دقیقا در محل خود چاپ شود که به آن انطباق چاپ یا ریجستری میگوییم. برای دستیابی به این دقت و اطمینان از ریجستری باید در هر یا پلیت یک علامت قرار دهیم که به آن ریجستر میگویند. چیزی شبیه به یک نقطه یا بعلاوه (+) با ابعادی کوچک (کمتر از ۰/۳ میلی متر) که تمام واحدهای چاپ باید در یک نقطه بروی یکدیگر منطبق شوند. آقای Earle L. Harley ماشینی اختراع و ثبت کرده، به نام Opti-Chek Mounting برای اینکه اپراتور قادر باشد قبل از چاپ از ریجستر بودن پلیتهای چسبانده شده بر سیلندرها اطمینان حاصل کند.

۳- چاپ

چاپ فلکسو توسط یک پلیت (یا master) پوزتیو، برعکس و برجسته بر روی یک سطح فتوپلیمری انجام میشود. پلیتهای فلکسو با روشهای آنالوگ و دیجیتال تولید میشوند. نواحی ترامه یا تصویر در سطحی بالاتر از نواحی غیر چاپی قرار میگیرند. یک نورد واسط (رابر) غوطه ور در مخزن رنگ، مرکب را به یک نورد آنیلوکس کرومی یا سرامیکی منتقل میکند و سپس آنیلوکس مرکب را به پلیت میرساند، که خود از سطحی منظم و دارای حفرهها و دیوارهای یکسان میباشد (که هر نورد دارای مشخصات، تعداد حفره در اینج، عمق حفره و سکل دهانه آن است) که به تناسب نیاز در فرایند قابل تغییر خواهد بود. برای حصول از یک نتیجه قابل قبول از چاپ فلکسو باید میزان مرکب انتقالی توسط نورد آنیلوکس کنترل شود تا سطح کار دارای لکه، نقطه و کثیفی حاصل از اضافه حجم مرکب نباشد. علاوه بر انتخاب درست نورد آنیلوکس، عاملی بنام تیغه چاپ یا دکتربلید (doctor blade) در نتیجه چاپ تأثیرگذار است و مانع از رسیدن مرکب اضافی از آنیلوکس به سطح پلیت میشود. در نهایت با تحت فشار قرار گرفتن سطح چاپی مابین کلیشه فلکسو و سیلندر فشار (یا سیلندر چاپ) عمل انتقال تصویر انجام میشود و قبل از رسیدن به نورد بعدی توسط یک واحد خسک کن، مرکب خشک میشود. چندین نوع مرکب برای فلکسو موجود است، مرکبهای پایه حلال، پایه آب، یووی و EB که هر کدام به طریق خشک میشوند، اگر شما از مرکبها یووی استفاده میکنید با استفاده از تابش ماورابنفش مرکب چاپ شده را بروی سطح چاپ خشک میکنید که در اصطلاح cured میشود.

اپراتوری

کلیات اپراتوری فرایند

۱- نورد واسط (رابر)

به نوردی گفته میشود که در مخزن یا تشتک مرکب نیمه قوطه ور است و مرکب را به نورد دوم یا آنیلوکس انتقال میدهد.

۲- نورد آنیلوکس

نورد یا سیلندر ای رول آنیلوکس یکی از ویژگیهای منحصر بفرد فلکسوگرافی است. نورد آنیلوکس یک لایه یکنواخت از مرکب را بر روی سطح پلیت فلکسو منتقل میکند. این یک نورد دارای حفرههای حکاکی شده با دقت بالا و ظریف است و برای تماشای آن نیاز به یک ابزار بزرگنمایی است. این نوردهای مسئولیت انتقال مرکب را به پلیتهای مانت شده بر روی سیلندرهای چاپ را دارند.

۳-دکتر بلید یا تیغه (استفاده از آن اختیاری است)

در فرایند فلکسو استفاده از این ماژول برای این منظور است که اطمینان داشته باشیم که انتقال مرکب فقط برساس میزان عمق و تعداد حفرههای موجود در آنیلوکس انجام میشود. تیغهها اساساً از فولاد ساخته شده اما به تازگی با استفاده از لبههای گوناگون از مواد پلیمیری نیز ساخته میشود.

۴- سیلندر پلیت

کلیشه چاپ بروی سیلندر پلیت با استفاده از چسبهای قوی دوطرفه چسبانده میشود.

۵- سیلندر چاپ

این سیلندر با اعمال فشار به سیلندر پلیت و بهطور همزمان سطح چاپ شونده منجر به انتقال تصویر پلیت کلیشه ژلاتینی به سطح چاپ شونده میشود.

مرکبهای چاپ فلکسوگرافی

ماهیت، تقاضا و کاربرد محصول چاپی مشخصههای اصلی مرکب مورد نیاز ما را در فلکسو مشخص میکند. اندازهگیری مشخصههای فیزیکی و اینکه چگونه این عوامل بر انتخاب ما تأثیرگذاری خواهد بود، بخش بزرگی از تکنولوژی مرکب هاست. فرمولاسیون مرکبها نیاز به یک دانش دقیق از خواص فیزیکی و شیمیایی اجزاء تشکیل دهنده و مواد خام اولیه مرکب دارد. همچنین چگونگی واکنش آنها پس از ترکیب با یکدیگر و تأثیر آنها بر محیط زیست از اهمیت بالایی برخوردار است. مرکبهای فلکسو برای سازگاری، ماندگاری و پایداری بر روی سطوح چاپی متنوع فرموله شدهاند.

۵ دسته مرکب برای فلکسو مورد استفاده قرار میگیرد: ۱- مرکبهای پایه حلال، ۲- مرکبهای پایه آب، ۳- مرکبهای EB، ۴- مرکبهای یووی، ۵-مرکبهای ۲ جزئی (بر اساس واکنشهای ایزوسیانات پلی یورتان) اگر چه فعلن مورد مصرف ندارند. مرکبهای پایه آب با ذرات کوچکتر از ۵ میکرون ممکن است در هنگام رنگبری و بازیافت ایجاد مشکل نمایند.

۶- کنترل مرکب

کنترل مرکب در فلکسو توسط واحدی مجزا انجام میگیرد. این سیستم تیغه دکتر بلید یا یک واحد چمبر میتواند باشد.

ماشین آلات

ساختارهای مکانیکی فلکسو

۱- ساختار استک

ایستگاههای چاپ به صورت عمودی و ایستاده قرار دارند که دسترسی به واحدها را آسان تر میکند و این ساختار امکان چاپ در دوسمت رول را فراهم میکند.

۲- ساختار سیلندر مرکزی

در این ساختار تمام واحدهای چاپ در پیرامون یک سیلندر بزرگ قرار دارند. این ساختار فقط امکان چاپ در یک سمت را فراهم می آورد و از نظر انطباق چاپ عالی است.

۳- ساختار در خط

این سیستم واحدهای چاپ در یک خط و پشت سر هم قرار گرفتهاند. امکان چاپ در دوسمت با استفاده از یک محور اضافه را میتوان فراهم کرد. امکان چاپ بروی متریالهای ضخیم و سنگین را دارد. این ساختار بیشتر در ماشینهای چاپ کارتنهای مقوایی (فلوت دار) و لیبلهای پشت چسبدار کاربرد دارد.

کاربردها

فلکسو مزیتهای فراوانی نسبت به چاپ افست داراست، در ابتدا به دامنه رنگی گسترده از پایه حلالی، پایه آب و ... تا چاپ بروی انواع سطوح چاپی از قبیل فیلمهای پلیمری، کاغذ و مقوا، فویلهای فلزی (آلومینیومی) و ... در صنایع گونان میتوان اشاره کرد. محصولات متداول چاپ شده با این شیوه مانند: روزنامه، جعبهها مقوایی و فلوت دار، بستههای منعطف مانند کیسه خای خرید فروشگاهی، بسته بندیهای بهداشتی و غذایی، لیبلهای پشت چسبدار (انواع برچسب)، لیوانهای کاغذی، پاکتهای مختلف و کاغذ دیواری میباشند. در سالهای اخیر حرکت و توسعه به سوی متریالهای دو یا چندلایه و لمینیتی در این صنعت نیز بودهاست. مرکبهای فلکسو شبیه به مرکبهای استفاده شده در چاپ روتوگراور است با گرانروی (ویسکوزیته) پایین و با مرکبهای افست که خمیری (ویسکوزیته بالا) هستند متفاوت است. این گرانروی پایین باعث خشک شدن سریع، تولید بیشتر و در نهایت پایین آوردن هزینههای تولید میشود.

سرعت چاپ در این سیستم با توجه به رشد فناوریها تا ۷۵۰ متر در دقیقه میرسد (۲۰۰۰ فوت در دقیقه)، ماشینهای با عرض بالا (واید وب) بیشتر در صنایع تولید بستهبندی مورد استفاده قرار میگیرند. برای دستیابی به بهره وری و تولید بیشتر رولهای به صورت عرض بالا تولید میگردد و در نهایت به تناسب نیاز آنها را بروش میدهند.

منابع

- Baldwin, Chris (2017). "Expanded gamut printing 101". Master's Theses: 99. line feed character in

|title=at position 15 (help)

- بررسی چاپ فلکسو (طرز عمل، قابلیتها و کاربردها)، ارغوان صمدیان، رساله کارشناسی