لاستیک مصنوعی

لاستیک مصنوعی (انگلیسی: Synthetic rubber) گونهای الاستومر مصنوعی است. این پلیمرها بیشتر از نفت خام مشتق میشوند. ظرفیت تولید لاستیک در جهان در حدود ۱۵ میلیارد کیلوگرم در سال میباشد، که بیش از دو سوم این ظرفیت، به تولید لاستیک مصنوعی تعلق دارد. درآمد جهانی حاصل از لاستیکهای مصنوعی احتمالاً در سال ۲۰۲۰ به ۵۶ میلیارد دلار میرسد.[1] لاستیک مصنوعی، درست مثل لاستیک طبیعی، در صنعت خودرو برای ساخت تایر، پروفیل درب و پنجره، آببندها مانند اورینگ و گسکت، شیلنگ، تسمه، پادری و کف پوش استفادههای زیادی دارد. لاستیکهای مصنوعی طیف متفاوتی از خصوصیات فیزیکی و شیمیایی را نسبت به لاستیکهای طبیعی ارائه میدهند، به همین دلیل میتوانند قابلیت اطمینان یک محصول یا کاربرد خاص را بهبود بخشند. لاستیکهای مصنوعی از دو جنبه اصلی، پایداری حرارتی و مقاومت در برابر روغنها و ترکیبات مربوط به آن، نسبت به لاستیکهای طبیعی برتری دارند.[2]

مواد اولیهای یا تکپارهایی که بهطور عمده در تولید لاستیکها مورد استفاده قرار میگیرند عبارتاند از: بوتادیان، استایرن، اکریلونیتریل، کلروپرن، ایزو بوتیلن، ایزوپرن، اتیلن و پروپیلن.

تاریخچه لاستیک مصنوعی

استفاده گسترده از دوچرخه و به خصوص لاستیکهای بادی آنها، که از دهه ۱۸۹۰ شروع شد، تقاضای بیشتری برای لاستیک ایجاد کرد. در سال ۱۹۰۹، تیمی به سرپرستی فریتس هوفمان، که در آزمایشگاه بایر در البرفلد آلمان کار میکرد، موفق به پلیمریزاسیون ایزوپرین، اولین لاستیک مصنوعی شد.[3][4]

اولین پلیمر لاستیکی سنتز شده از بوتادین در سال ۱۹۱۰ توسط دانشمند روسی سرگئی واسیلژویچ لبدف ایجاد شد. این شکل از لاستیک مصنوعی، یعنی پلی بوتادین، زمینه را برای اولین تولید تجاری در مقیاس بزرگ توسط امپراتوری تزاری فراهم کرد، که در طول جنگ جهانی اول در نتیجه کمبود لاستیک طبیعی اتفاق افتاد. پس از پایان جنگ این شکل اولیه لاستیک مصنوعی دوباره با لاستیک طبیعی جایگزین شد، اما تحقیقات در مورد لاستیک مصنوعی ادامه یافت. ایوان استرومیسلنسکی روسی که در سال ۱۹۲۲ به نیویورک نقل مکان کرد در اوایل قرن ۲۰ تحقیقات اولیه قابل توجهی در مورد لاستیک مصنوعی و چند مونومر انجام داد. مشکلات سیاسی که ناشی از نوسانات زیاد در هزینه لاستیک طبیعی بود، منجر به تصویب قانون استیونسون در سال ۱۹۲۱ شد. این قانون در اصل یک کارتل ایجاد کرد که از قیمت لاستیک با تنظیم تولید پشتیبانی میکرد، اما عرضه ناکافی، به ویژه به دلیل جنگ، منجر به جستجوی انواع جایگزین لاستیک مصنوعی شد.

در سال ۱۹۲۵ قیمت لاستیک طبیعی به حدی افزایش یافت که بسیاری از شرکتها در حال بررسی روشهای تولید لاستیک مصنوعی برای رقابت با لاستیک طبیعی بودند. در ایالات متحده، تحقیقات بر روی موادی غیر از مواد مورد استفاده در اروپا متمرکز شد، و کار خود را بر روی کارهای اولیه ژولیوس آرتور نیوولند استاد شیمی دانشگاه نتردام، که سنتز نئوپرین را توسعه داد، بنا کردند.

مطالعاتی که در سال ۱۹۳۰ بهطور مستقل توسط لبدف، والاس کاروترز آمریکایی و دانشمند آلمانی هرمان اشتاودینگر ، منتشر شد، باعث کشف نئوپرین، یکی از موفقترین لاستیکهای مصنوعی در سال ۱۹۳۱ شد. نئوپرین به رهبری المر کیزر بولتون در شرکت Dupont ساخته شد. نئوپرن در برابر گرما و مواد شیمیایی مانند نفت و بنزین مقاومت بسیار خوبی دارد و در شیلنگهای سوخت و به عنوان یک ماده عایق در ماشین آلات استفاده میشود.

اولین کارخانه لاستیک سازی در اروپا یعنی SK-1 (از روسی "Synthetic Kauchuk"، روسی: СК-۱) توسط سرگئی لبدف در یاروسلاول تحت برنامه پنج ساله اول ژوزف استالین در ۷ ژوئیه ۱۹۳۲ تأسیس شد.

در سال ۱۹۳۵، شیمی دانان آلمانی اولین سری از لاستیکهای مصنوعی را که به عنوان بونا رابر شناخته میشود ، سنتز کردند. این لاستیکها کوپلیمر بودند، به این معنی که پلیمرها از توالی متناوب دو مونومر ساخته شدهاند. مارکهای دیگر شامل Koroseal بود که والدو سمون در سال ۱۹۳۵ تولید کرد و Sovprene که محققان روسی در سال ۱۹۴۰ ایجاد کردند.[5]

جنگ جهانی دوم

والدو سمون، دانشمند کمپانی گودریچ، نسخه جدید و ارزانتری از لاستیک مصنوعی را در سال ۱۹۴۰ با نام Ameripol تولید کرد. Ameripol تولید لاستیک مصنوعی را بسیار مقرون به صرفه تر کرد و به تأمین نیازهای ایالات متحده در طول جنگ جهانی دوم کمک کرد.

تولید لاستیک مصنوعی در ایالات متحده در طول جنگ جهانی دوم بسیار گسترش یافت، زیرا قدرتهای محور تقریباً تمام عرضه لاستیک طبیعی محدود در جهان را تا اواسط سال ۱۹۴۲ تحت کنترل داشتند، که به دنبال فتح بیشتر آسیا توسط ژاپن اتفاق افتاد. (در آن زمان آسیا اصلیترین منبع تأمین لاستیک طبیعی جهان بود).[6] کامیونهای نظامی برای تایرهایشان به لاستیک نیاز داشتند و تقریباً در همه ماشینهای جنگی از لاستیک استفاده میشد. دولت ایالات متحده برای بهبود تولید لاستیک مصنوعی تلاش عمده ای را آغاز کرد (که عمدتاً مخفی بود). تیم بزرگی از شیمی دانان از بسیاری از موسسات کشور درگیر این پروژه شدند، از جمله کالوین ساوتر فولر از آزمایشگاههای بل. به لاستیک ساخته شده عنوان GRS (لاستیک استایرن دولت) داده شد، که یک کوپلیمر از بوتادین و استایرین بود، و پایه ای برای تولید لاستیک مصنوعی ایالات متحده در طول جنگ جهانی دوم گردید. تا سال ۱۹۴۴، در مجموع ۵۰ کارخانه در حال تولید آن بودند و حجم تولید آنها به دو برابر حجم تولید لاستیک طبیعی قبل از آغاز جنگ میرسید. این لاستیک هنوز هم نصف حجم لاستیک تولید شده را به خود اختصاص میدهد.

انواع لاستیکهای مصنوعی

همبسپارهای بوتا دیان–استیرن

هم بسپارهای استایرن و بوتادیان که بیش از ۵۰ درصد بوتادیان دارند به SBR موسوماند. نسبت معمولی تکپارها ۷۰ تا ۷۵ قسمت بوتادیان به ۲۵ تا ۳۰ قسمت استایرن به بالای ۵۰ درصد، محصول به شدت پلاستیک میشود و در رنگهای شیرابهای قابل استفادهاست.

لاستیک SBR مثل لاستیک طبیعی بر اثر کشش بلوری نمیشود و به همین سبب ضعیف است مگر آن که با دوده یا مواد دیگر تقویت شود. حتی در این صورت هم از لاستیک طبیعی ضعیفتر است. خواص وولکانشی آن خوب و مشخصات پیرسازی آن رضایت بخش است. بالغ بر ۷۰ درصد SBR تولیدی در آج تایر، ۱۵ درصد قطعات مکانیکی و حدود ۱۰ درصد به شکل شیرآبه مصرف میشود.

لاستیکهای نیتریل (NBR)

بوتادین و آکریلونیتریل هم مثل بسیاری از SBRها به طریق بسپارش امولسیونی ساخته میشوند. البته بسته به خواص مورد نیاز مقدار آکریلونیتریل از ۲۰ تا ۵۰ درصد متغیر است. با افزایش مقدار نیتریل، مقاومت در برابر هیدروکربنها، حلالها، سایش و نفوذ گاز افزایش مییابد. کاهش مقدار نیتریل، خواص در دمای پایین و جهندگی را افزایش میدهد. لاستیکهای NBR در برابر روغنها، حلالها، آب، نمکها، ترکیبات آلیفاتیک، صابونها و اغلب مواد غذایی مقاوماند. این دست مواد به شکل پیوسته در دمای ۱۲۰درجه سانتی گراد در مجاورت هوا و در دمای ۱۵۰ درجه سانتی گراد در محیط روغن کارایی دارند.

لاستیک نئوپرین

این لاستیک از بسپارش امولسیونی کلروپرین خالص در دمای ۳۸ درجه سلسیوس در مجاورت گوگرد بدست میآید. در برابر اکسایش، روغن، گرما و آتش مقاوم است و مصارف خاصی در قطعات خودرو، چسبها، درزگیرها و پوششها دارد. از لاستیک طبیعی گرانتر است به همین سبب زمانی استفاده میشود که به خواص ویژه نیاز باشد. مقاومت لاستیک نئوپرن در برابر روغن و هوا نیز باعث میشود برای چندین صنایع دیگر که نیاز به یک پلیمر با کارایی متوسط و دارای تعادل مناسب در همه جا دارند، مناسب باشد. علاوه بر مقاومت در برابر روغن و مقاومت در برابر آب و هوا، استحکام کششی بالا و بهم فشردگی کم لاستیک نئوپرن آن را به یک لاستیک مصنوعی بسیار جذاب برای استفاده در فضاهای باز تبدیل میکند. به لطف این عوامل، صنایع مختلفی از جمله حمل و نقل عمومی، سیم و کابل، تهیه غذا و ساختمان سازی از لاستیک نئوپرن بهرهمند میشوند.

لاستیک تیوکول

نوعی لاستیک پلی سولفیدی است که در اوایل دهه ۱۹۲۰ در ایالات متحده ابداع شد. این لاستیک اولین لاستیک سنتزی بود که به شکل تجاری در این کشور تولید شد. لاستیکهای تیوکول از بسپارش تراکمی یک پلی سولفید قلیایی و یک دی هالید آلی مناسب تهیه میشوند. محصول این واکنشها به ویژه برای آستری مخازن نفت، گلهای ساختمانی و بتونه کاری، چسبها و درزگیرها و اخیراً ماده چسبی سوخت موشک، پوششهای فرسابی و سایر قطعاتی که به سهولت کاربری و مقاومت خوب هوازدگی نیازمندند به کار برد.

لاستیکهای سیلیکون

لاستیکهای سیلیکون مخلوط بسپارهای کانی – آلی هستند که از بسپارش انواع سیلانها و سیلوکسانها بدست میآیند. با اینکه گراناند ولی مقاومت قابل توجه آنها در برابر گرما به استفاده منحصر از این لاستیکها در مصارف دمای بالا منجر میشود. زنجیر این ترکیبات یک در میان از سیلسیم و اکسیژن درست شده و فاقد کربن است. ترکیبات سیلیکون و مشتقات آنها از نظر تنوع خواص غیر عادیشان شاخصاند، مثل حلپذیری در حلالهای آلی، حل ناپذیری در آب و الکلها، پایداری گرمایی، بیاثری شیمیایی، خواص بالای دیالکتریک، اشتعالپذیری نسبتاً پایین، گرانروی کم در درصد بالای رزین، تغییر اندک گرانروی با دما و عدم سمیت.

به دلیل همین خواص، ترکیبات سیلیکون به عنوان سیال هیدرولیک و انتقال گرما، روانکننده و گریس، درزگیر برای مصارف برقی، رزینهای لایه کاری و پوشش و لعاب مقاوم در دمای بالا، لاستیک سیلیکون، ترکیبات آبگریز، واکسها و مواد صیقل کاری قابل استفادهاند. بیشترین مصرف لاستیکهای سیلیکون در صنایع هوا فضا است که از آنها در دستگاههای یخ نزن، واشر، سپرهای فرسابی و مصارف مشابه که مسئله دما مطرح است استفاده میشود.

لاستیک بوتیل

همبسپار ایزوبوتیلن با حدود ۲ درصد ایزوپرن به لاستیک بوتیل موسوم است. ایزوپرن، در ساختار زنجیر سیرنشدگی کافی به وجود میآورد تا پخت یا وولکانش صورت گیرد. لاستیک بوتیل نفوذپذیری بینهایت کلی در برابر گازها دارد و به همین علت مصرف عمده آن در ساخت تیوب و آستری تایرهای بدون تیوب است لاستیک بوتیل در برابر اکسایش هم خنثی است و برای مصارف ضد هوازدگی مفید است. نوع دیگر لاستیک بوتیل یعنی لاستیک بوتیل هالوژن دارد. در مقابل پیرسازی مقاومت بهتری دارد، با سایر لاستیکها نیز سازگارتر است و در تایرهای بدون تیوب مصرف میشود.

لاستیک اورتان

محصول واکنش برخی پلی گیلکولها و دی ایزوسیاناتهای آلی فراوردههای لاستیک موسوم به پلی اورتان هستند. این ترکیبات لاستیکهای خاص با خواص ویژهاند. به این صورت که مقاومت سایشی بالایی دارند و ضمن آنکه در دمای بالا قابل استفادهاند و در غلظتهای بالایی از حلالها، اکسیژن و اوزون نیز مقاومند. مصرف اصلی این نوع لاستیک، تولید اسفنج انعطافپذیر و الیاف کشسان است. مصرف این مواد در ساخت مبلمان، تشک، مواد عایق، نوسانگیر و سایر زمینههایی که به اسفنجهای لاستیکی مربوط میشود رو به گسترش است.

لاستیک هایپالون

لاستیک موسوم هایپالون از واکنش کاتالیز شده رادیکالی کلر و دیاکسیدگوگرد با پلیاتیلن به دست میآید. نتیجه این واکنش تبدیل پلی اتیلن گرما نرم به یک کشپار وولکانش پذیر است. هایپالون در برابر اوزون، هوازدگی و گرما بینهایت مقاوم و مقاومت شیمیایی آن نیز عالی است.

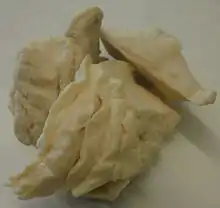

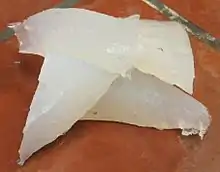

لاستیک فضا ویژه – پلی ایزوپرن و پلی بوتادیان

کشف اینکه کاتالیزگر زیگلر-ناتا (آلکیل لیتیم) بسپارش ایزوپرن یا بوتادیان را طوری کاتالیز میکنند که عمدتاً ساختار سیس به دست میآید، شبیهسازی لاستیک طبیعی را به طریق سنتزی ممکن کرد. لاستیک پلی ایزوپرن (IR) که کاملاً مشابه لاستیک طبیعی است و حتی از برخی جهات مثل رنگ بهتر، کیفیت یکدستتر، بوی کمتر، فراورشپذیری و اختلاط سریعتر، روزن رانی و ورقهسازی مطلوبتر، جریان قالب عالی و وزن مولکولی کنترل شده، برتر است.

در مقابل، استحکام پارگی، چسبناکی و استحکام کششی لاستیک طبیعی بالاتر است. پلی ایزوپرن به شکل تجاری تولید و به تنهایی یا همراه با لاستیک طبیعی مصرف میشود. ۱ و ۴ - پلی بوتادیان با درصد بالای سیس، نرم است به سهولت حل میشود. پسماند ناچیز و مقاومت سایشی خوب دارد. از طرف دیگر ۱ و ۴ - پلیبوتادی ان با درصد بالای ترانس، سخت، بلوری و از انحلالپذیری ضعیفی برخوردار است. از این بسپار میتوان در روکش توپ گلف استفاده کرد.

بسپارها و سربسپارها اتیلن – پرو پیلن

همبسپارهای اتیلن و پروپیلن (EPM) که به روش بسپارش محلول و با استفاده از یک کاتالیزگر زیگلر ساخته میشوند، کشپارهایی فاقد پیوند دوگانه هستند. به این علت، توان وولکانشی ندارند و در عین حال در برابر اکسیژن و اوزون مقاوماند. واکنشپذیری اتیلن و پروپیلن بسیار متفاوت است، به همین سبب ترکیب تکپارهها با ترکیب همبسپار تولید شده تفاوت دارد.

EPR را میتوان با گرما دهی در حضور پراکسید وولکانشی کرد. در این روش زنجیرها با اتصال مستقیم اتمهای کربن به هم وصل میشوند و این مغایر با وصل شدن زنجیرها از طریق اتصالات گوگردی در فرایندهای معمول است. از این لاستیکها برای بسیاری از کاربردها بیآنکه وولکانش شوند میتوان استفاده کرد. برای وولکانشی سهلتر، سر بسپارهای اتیلن – پروپیلن همراه با یک دی ان (EPDM) ساخته میشوند. بسپارهای EPDM در برابر گرما، اکسیژن و اوزون مقاومت منحصربهفردی دارند و به عنوان پوشش بام جانشین آسفالت گرم میشوند. از مصارف دیگر میتوان عایق سیم و کابل را نام برد که با نئوپرن رقابت میکنند.

روش تولید لاستیک سنتزی

روش امولسیون سرد

بسپارش در یک امولسیون در دمای ۵ درجه سانتیگراد و به مدت ۸ تا ۱۲ ساعت انجام میگیرد. این عمل اغلب در یک مجموعه واکنشگاه انجام میگیرد. واکنش در ۶۰ تا ۷۵ درصد تبدیل خاتمه مییابد. امولسیون به صورت شیرآبه در مخازن ذخیره انبار و برای رسیدن به نوع لاستیک مورد نظر با دستور کار مناسبی مخلوط میشود. مخلوط ابتدا منعقد، سپس کاملاً شستشو و پیش از عملیات خشکاندن آبگیری میشود. به عمده لاستیکهای SBR پیش از وولکانش روغن زده میشود. نرم شدن لاستیک با روغن با اضافه کردن دوده جبران میشود.

روش محلول

در این نوع بسپارش، کنترل بیشتری بر ساختار فضایی بسپار حاصل و طبعاً خواص فیزیکی آن وجود دارد. توزیع واحدهای استایرن در طلوع زنجیر اتفاقی است. این بسپارش نسبت به بسپارش امولسیونی، مقاومت سایشی و خستگی بهتر، جهندگی بالاتر و گرما اندوزی کمتر دارد. در شرایط ویژه بسپارش، همبسپارهای دستهای استایرن و بوتادیان را میتوان تولید کرد. این بسپارها گرما نرماند و برای اینکه مفید باشند به وولکانشی نیازی ندارند.

نکات قابل توجه در تولید لاستیک سنتزی

بازیابی تکپار

کیفیت لاستیک و سرعت واکنش هر دو با پیشرفت بسپارش کاهش مییابند، به همین علت رسم بر این است که واکنش پیش از تبدیل کامل متوقف شود. بازیابی تکپار واکنش نکرده و تخلیص، مرحله ضروری در واحد صنعتی تولید لاستیک سنتزی است. روشهای بازیابی از طریق عریانسازی با بخار شیرابهها یا تقطیر از سیستم حلال بکار گرفته میشود.

انعقاد و خشکاندن

فرایند تکمیل معمولاً رسوب دهی لاستیک از امولسیون شیرآبه یا از محلول حلال در شکل تکهای است، پس از آن لاستیک خشک و به شکل عدل متراکم میشود.

بستهبندی لاستیک

بستهبندی لاستیکهای سنتزی مهم است چون بر طرف کردن مشکلاتی از قبیل چسبندگی به کیسه بستهبندی و آلودگی ناشی از حفاظت ناکافی گاهی امکانپذیر است و برخی لاستیکها به دلیل جریان یافتن شکل خود را از دست میدهند.

جستارهای وابسته

منابع

- Market Study Synthetic Rubber, Ceresana, June 2013

- Threadingham, Desmond; Obrecht, Werner; Wieder, Wolfgang (2005), Ullmann's Encyclopedia of Industrial Chemistry, Weinheim: Wiley-VCH, doi:10.1002/14356007.a23_239.pub5

- The Moving Powers of Rubber, Leverkusen, Germany: Lanxess AG: 20

- Michalovic, Mark (2000). "Destination Germany: A Poor Substitute". The Story of Rubber.

- Current Biography 1940, "SEMON, WALDO LONSBURY" pp. 723–724

- Gropman, Alan L. (1996). Mobilizing U. S. Industry in World War II. Institute for National Strategic Studies. p. 115. ISBN 0-7881-3646-1.