اینکونل

اینکونلها (به انگلیسی: Inconel) یک گروه از سوپرآلیاژهای برپایهٔ نیکل هستند که در برابر خوردگی و اکسیداسیون در شرایط کاری دما و فشار بالا مقاومت بالایی دارند. در حرارت بالا، روی سطح آلیاژهای اینکونل لایهای مقاوم، پایدار و غیرفعال از اکسید ایجاد میشود که از خوردگی بیشتر جلوگیری مینماید. اینکونل در رنج وسیعی از دماها استحکام خود را حفظ میکند. این آلیاژ کاربرد ویژه در شرایطی که آلومینیوم و فولادهای زنگ نزن به علت احتمال وقوع خزش در دماهای بالا قابل استفاده نیستند، دارد.[1]

نام تجاری اینکونل توسط شرکت .Special Metals Co ثبت شدهاست. این آلیاژ از خانواده آلیاژهای محلول جامد بیننشین نیکل- کروم میباشد و بهطور کلی برای کاربردهای دما بالا استفاده میگردد. اینکونل به نامهای “inco” و “iconel” نیز خوانده میشود. نامهای تجاری دیگر اینکونل عبارتند از: Inconel 625, Chronin625 Altemp 625, Haynes 625, Nickelvac 625 و Nicrofer 6020.[2] این آلیاژ برای اولین بار توسط یک تیم تحقیقاتی در کشور انگلستان ساخته شدهاست.[3]

تاریخچه

خانواده آلیاژ اینکونل برای اولین بار در سال ۱۹۴۰ میلادی توسط یک تیم تحقیقاتی در شرکت Wiggin Alloys در کشور انگلستان ساخته شدهاست.[3]

ترکیب شیمیایی

اینکونلهای مختلف دارای ترکیبات مختلفی از عناصر میباشند، ولی بهطور کلی نیکل به عنوان جز اصلی و سپس کروم به عنوان جز دوم تمام آنها میباشد. جدول زیر آنالیز شیمیایی چند نوع آلیاژ اینکونل معروف را نشان میدهد.[4]

| اینکونل | درصد جرمی عناصر تشکیل دهنده | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni | Cr | Fe | Mo | Nb | Co | Mn | Cu | Al | Ti | Si | C | S | P | B | |

| ۶۰۰ | ۷۲ | ۱۴–۱۷ | ۶–۱۰ | ۱ | ۰٫۵ | ۰٫۵ | ۰٫۱۵ | ۰٫۰۱۵ | |||||||

| ۶۱۷ | ۴۴–۵۶ | ۲۰–۲۴ | ۳ | ۸–۱۰ | ۱۰–۱۵ | ۰٫۵ | ۰٫۵ | ۰٫۸–۱٫۵ | ۰٫۶ | ۰٫۵ | ۰٫۱۵ | ۰٫۰۱۵ | ۰٫۰۱۵ | ۰٫۰۰۶ | |

| ۶۲۵ | ۵۸ | ۲۰–۲۳ | ۵ | ۸–۱۰ | ۳٫۱۵–۴٫۱۵ | ۱ | ۰٫۵ | ۰٫۴ | ۰٫۴ | ۰٫۵ | ۰٫۱ | ۰٫۰۱۵ | ۰٫۰۱۵ | ||

| ۶۹۰ | ۵۹٫۵ | ۳۰ | ۹٫۲ | ۰٫۳۵ | ۰٫۰۱ | ۰٫۰۲ | ۰٫۳۵ | ۰٫۰۱۹ | ۰٫۰۰۳ | ||||||

| ۷۱۸ | ۵۰–۵۵ | ۱۷–۲۱ | توازن | ۲٫۸–۳٫۳ | ۴٫۷۵–۵٫۵ | ۱ | ۰٫۳۵ | ۰٫۲–۰٫۸ | ۰٫۶۵–۱٫۱۵ | ۰٫۳ | ۰٫۳۵ | ۰٫۰۸ | ۰٫۰۱۵ | ۰٫۰۱۵ | ۰٫۰۰۶ |

| X-۷۵۰ | ۷۰ | ۱۴–۱۷ | ۵–۹ | ۰٫۷–۱٫۲ | ۱ | ۱ | ۰٫۵ | ۰٫۴–۱ | ۲٫۲۵–۲٫۷۵ | ۰٫۵ | ۰٫۰۸ | ۰٫۰۱ | |||

خصوصیات[5]

- مقاومت به اکسیداسیون و خوردگی عالی در دماهای بالا؛ لذا برای کار در محیطهای تحت فشار و انرژی جنبشی بالا، بسیار مناسب میباشند.

- مقاومت خوردگی خوب در محیطهای اسیدی مثل اسیدهای سولفوریک و فسفریک

- خصوصیات مکانیکی عالی در محیطهای کاری گرم و سرد مثل تنش تسلیم بالا (حتی در دماهای نزدیک به ۷۵۰ درجه سانتیگراد)، استحکام کششی بالا، مقاومت به خستگی و مقاومت مناسب به خزش

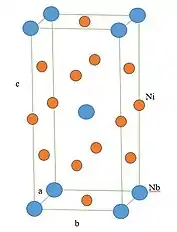

استحکام دما بالای اینکونل بسته به نوع آن، مربوط به استحکام دهی محلول جامد یا استحکام دهی رسوبی است. در انواع پیرسختی یا استحکام دهی رسوبی، مقادیر کمی از نیوبیوم با نیکل ترکیب شده و ترکیب بین فلزی گاما پرایم (Ni3Nb) را تشکیل میدهند. گاما پرایم کریستالهای مکعبی کوچکی را تشکیل میدهد که لغزش و خزش مؤثر در دماهای بالا را مهار میکنند. تشکیل این کریستالها با زمان افزایش مییابد.

ماشینکاری اینکونل

خصوصیات مکانیکی بی نظیر اینکونلها باعث مشکلات ماشین کاری آنها برای ساخت قطعات مورد استفاده در صنایع میشود و این فلزات را همانند بیشتر سوپرآلیاژها در رده مواد با خواص ماشینکاری ضعیف قرار میدهد. سختی و استحکام بالا در حین ماشینکاری و در دماهای بالا در منطقه برش موجب تغییر شکل پلاستیکی لبه برشی ابزار میگردد. بعلاوه این آلیاژها با پایه نیکل دارای ناخالصیهای بسیار ساینده مانند ذرات کاربایدی (که موجب بالا رفتن مقاومت در برابر خزش میشود) هستند و در ضمن میل به کار سخت شدن در حین ماشین کاری دارند که موجب سایش ابزار میشوند؛ لذا ماشینکاری این آلیاژها به روشهای سنتی بسیار مشکل است و رسیدن به یک کیفیت سطح مناسب در مواردی تقریباً غیرممکن میباشد. در این موارد میتوان از روشهای غیرسنتی مانند ماشین کاری تخلیه الکتریکی (EDM) و ماشین کاری الکتروشیمیایی (ECM) استفاده نمود.[6]

جوشکاری اینکونل

فرایند جوشکاری اغلب انواع آلیاژهای اینکونل به دلیل ایجاد ترک و جدایش ریزساختاری عناصر آلیاژی در منطقه متأثر از دما (HAZ) مشکل است. برای غلبه بر این مشکل چند آلیاژ خاص مثل اینکونل ۶۲۵ و اینکونل ۷۱۸ طراحی و توسعه یافتهاست. رایجترین متدهای جوشکاری اینکونلها، جوشکاری قوس تنگستن و جوشکاری اشعه الکترونی میباشد. اواخر ابداعات جدید در جوشکاری میکرولیزر پالسی نیز مورد توجه قرار گرفتهاست.[4]

کاربردها

- صنایع خودروسازی، صنایع اسلحه سازی، صنایع هوایی و هوافضا

- رایج در ساخت تیغههای توربینهای گازی

- محفظهٔ احتراق در موشک جت یا توربین

- سکوهای نفتی دریایی

- شیرآلات و اتصالات با فشار بالای تانکرها

- صنایع و فرایندهای شیمیایی و پتروشیمی

- توربو شارژرها

- قطعات تجهیزات هستهای مثل رآکتورهای هستهای

- تجهیزات کنترل آلودگی

- تجهیزات صنایع غذایی

- تجهیزات نظامی و پیشرفته صنایع دفاعی

آلیاژهای اینکونل[4]

- Inconel 600: استحکام دهی محلول جامد

- Inconel 625: مقاوم به اسید، قابلیت جوشکاری خوب

- Inconel 690: دارای مقادیر کم کبالت و برای کاربردهای هستهای و مقاومت ویژه کم

- Inconel 718: دارای استحکام دهی توسط فاز گاما دبل پرایم، نیز دارای قابلیت جوشکاری خوب

- Inconel 751: برای بهبود استحکام شکست در دمای ۱۶۰۰ فارنهایت مقدار عنصر آلومینیوم افزایش یافتهاست.

- Inconel 792:برای بهبود خواص خوردگی دما بالا مقدار عنصر آلومینیوم افزایش یافتهاست. مورد استفاده در ساخت توربینهای گازی میباشد.

- Inconel 939: دارای استحکام دهی توسط فاز گاما پرایم بوده و قابلیت جوشکاری خوبی دارد.

معرفی آلیاژ اینکونل ۷۳۸

سوپرآلیاژ اینکونل ۷۳۸ (Inconel-738: IN-738) یک سوپرآلیاژ ریختگی پایه نیکل غیر مغناطیسی است که شامل ۶۰ درصد نیکل، ۱۶ درصد کروم، ۵/۸ درصد کبالت و نیز مقدار بسیار کمی از سایر فلزات مثل آلومینیوم، تیتانیم و تنگستن میباشد. این سوپرآلیاژ در سال ۱۹۶۷ میلادی در آزمایشگاه تحقیقاتی پائول دی مریکا (PDMRL) تولید گردید. هدف از توسعه این سوپر آلیاژ، تولید یک آلیاژ ریختگی با ساختار پایدار و در بردارنده استحکام سوپرآلیاژ اینکونل ۷۱۳ به همراه مقاومت به خوردگی و اکسیداسیون آلیاژ udimet-500 بود. این سوپرآلیاژ را بر حسب میزان کربن موجود در آن میتوان به دو دسته کم کربن (IN-738LC) با مقدار کربن ۹/۰ الی ۱۸/۰ درصد و پرکربن (IN-738C) با میزان کربن ۱۵/۰ الی ۲۰/۰ درصد تقسیمبندی نمود. مقاومت مطلوب در برابر اکسیداسیون و خوردگی و خواص مکانیکی دما بالای عالی آلیاژ اینکونل ۷۳۸ کمکربن، موجب استفاده گسترده از آن در صنایع مختلف شدهاست. بیشترین کاربرد آن در صنایع مرتبط با توربینهای گازی از قبیل صنایع تولید انرژی، پتروشیمی، هواپیمایی و غیره میباشد. از جمله کاربردهای IN-738LC میتوان به قطعات حساس تورینهای گازی و هوایی از قبیل پرههای ثابت و متحرک، دیسکها، چرخهای یکپارچه، محفظههای احتراق و غیره اشاره نمود.[8][9]

جستارهای وابسته

منابع

- INCONEL alloy 718, Special Metals Corporation

- "Special Alloys: Inconel 625". Retrieved 2010-04-26.

- "Special Metals Corporation: History". Archived from the original on April 21, 2008. Retrieved 2012-05-18.

- مشارکتکنندگان ویکیپدیا. «Inconel:Composition». در دانشنامهٔ ویکیپدیای انگلیسی، بازبینیشده در ۱۲ آوریل ۲۰۱۷.

- , ChemEurope.com.

- «نسخه آرشیو شده» (PDF). بایگانیشده از اصلی (PDF) در ۹ فوریه ۲۰۱۷. دریافتشده در ۱۲ آوریل ۲۰۱۷.

- یادکرد خالی (کمک)

- https://dcyd0ggl1hia3.cloudfront.net/media/thermal-analysis/application-literature/2006-122_Inconel_738.pdf%5Bپیوند+مرده%5D

- http://www.nipera.org/~/Media/Files/%5Bپیوند+مرده%5D... /IN_738Alloy_PreliminaryData_497_.pdf

Purushothaman, R. “Sensor-based Fixture Design and Verification,” M.S. thesis, Worcester Polytechnic Institute, Worcester, MA, 2003.