هونینگ

هونینگ (به انگلیسی: Honing) یا سنگکِشی یک فرایند ماشینکاری پرداخت سطح است که برادهبردای از قطعه به وسیلهٔ سایش سنگ هونینگ صورت میگیرد و هدف آن اصلاح دقت ابعادی و بهبود صافی سطح است. این عملیات معمولاً در آخرین مرحله پس از عملیاتهایی نظیر سوراخکاری، بورینگ و سنگزنی انجام میشود. یک تفاوت آن با سنگزنی، سرعت پایین هونینگ و تفاوت دیگر آن، بیشتر بودن سطح تماس بین قطعه و ابزار در هونینگ است که به تصحیح ابعاد کمک میکند. سنگ هونینگ از دانههای ساینده سخت تشکیل شده که توسط یک ماده زمینه کنار هم قرار گرفتهاند. عملیات هونینگ به شیوههای مختلفی انجام میشود ولی استفاده متداول آن، پرداخت سطوح داخلی استوانهای مانند سطوح داخل سیلندر موتورها به خصوص با هدف ایجاد سطح مناسب برای روغنکاری است. برای دیگر کاربردهای آن میتوان به پرداخت دندههای چرخندههای با کیفیت بالا و سطوح خارجی محورها، پینها و یاتاقانهای استوانهای اشاره کرد.[1]

انواع هونینگ

هونینگ سطح داخلی سیلندر

هونینگ سطح داخلی سیلندر عمدهترین شیوه عملیات هونینگ است که به منظور تصحیح عیوب ابعادی (مانند مخروطی شدن، بشکهای شدن، دایرهای نبودن) و ایجاد سطح مطلوب صورت میگیرد. ابزار هونینگ دارای یک یا چند سنگ بلند بوده که به کمک گوه به دیوارههای سیلندر فشرده میشود. ابزار به صورت همزان حرکت دورانی درون سیلندر (سرعت سنگ در حدود ۴۵ تا ۹۰ متر در دقیقه[2]) و خطی در راستای سیلندر دارد. ابزار هونینگ با محور سیلندر هممحور میشود؛ برخلاف سنگزنی که محور ابزار را دستگاه سنگزنی تعیین میکند. این ویژگی باعث میشود که نیازی به تنظیم و هممحور کردن قطعه و ابزار نباشد و عیبی در اثر درست انجام ندادن این کار ایجاد نشود و بدین ترتیب نگهدارنده (فیکسچر) دقیق نیاز نباشد. به همین دلیل نیز با هونینگ نمیتوان موقعیت سوراخ را تغییر داد.[3] اگر قطعه کوچک باشد، قطعه دستی و آزادانه نگه داشته شده و با وارد کردن ابزار هونینگ، هممحوری با فشار ابزار به دیواره قطعه خود به خود ایجاد میشود. اگر که قطعه سنگین باشد، قطعه ثابت بوده و ابزار هونینگ که به کمک دو مفصل یونیورسال آزادانه راستای خود را با راستای قطعه یکی میکند. قطر سیلندر میتواند بین ۲ تا ۱۵۰۰ میلیمتر باشد[1] و محدودیت چندانی در طول قطعه وجود ندارد.[3]

دستگاههای هونینگ به صورت عمودی و افقی وجود دارند. دستگاههای عمودی برای کار بر روی قطعات سنگین مناسب بوده ولی برای قطعات بلند تنها میتوان از دستگاههای هونینگ افقی استفاده کرد. این دستگاهها از نوع ساده آن تا انواع پیچیده با قابلیتهای گوناگون و دستگاههای کاملاً اوتوماتیک وجود دارند. برخی دستگاهها مجهز به به حسگر برای اندازهگیری قطر هستند و عملیات را با رسیدن به قطر موردنظر قطع میکنند. برای قطعات و ابعاد کوچک و استفاده عادی میتوان ابزار هونینگ را به دستگاهی مانند دریل نیز بست.

ابزارهای خاص با کاربردهای مختلف برای هونینگ داخلی سیلندر وجود دارند. ابزار هونینگ یکضرب (single-stroke) برای انجام هونینگ در یک مرحله استفاده میشود. در هونینگ عادی، ابزار چندین بار درون سوراخ حرکت داده میشود ولی در این نوع، ابزار تنها یکبار از سوراخ عبور کرده و در همان مرحله قطر و سطح نهایی را ایجاد میکند. سطح ساینده آن الماس سطحنشانی شده بوده که میتوان با آن تا ۱۰۰ هزار بار عملیات انجام داد. مزیت این نوع عملیات و ابزار سرعت بالای آن است ولی محدودیت آن حجم برادهبرداریست. چون کل برادهبرداری در یک مرحله صورت میگیرد، تمام براده باید در فضای بین دانههای ساینده ابزار جا بگیرند. این روش برای چدن به دلیل شکل ریز براده مناسب است ولی برای جنسهایی مانند فولادهای نرم یا آلومینیوم به دلیل براده بلند این روش چندان مناسب نیست.[3] ابزار هونینگ انعطافپذیر (flexible honing) ابزاریست که در آن سطح ساینده به صورت گلولههایی جدا روی تکیهگاهی انعطافپذیر به شکل بُرِس قرار دارند که برای ایجاد کیفیت بسیار بالای سطحی مورد استفاده قرار میگیرند که به روشهای دیگر به سادگی نمیتوان به آن دست یافت.[4] ابزارهایی با سنگهای پهن نیز برای انجام عملیات بر روی جاخارها و هزارخارها استفاده میشوند.

هونینگ سطح خارجی دایره ای

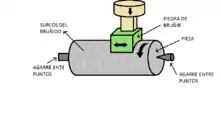

روشهای مختلفی بهمنظور افزایش دقت ابعادی و سطحی در سطوح خارجی به روش هونینگ استفاده میشود. استفاده از دستگاه تراش برای هونینگ، بیشتر برای شفتها متداول است. مزیت آن امکان کار بر روی قطعات پیچیدهتر و بزرگتر است ولی تنظیم محور قطعه پیش از عملیات (مانند تراشکاری و برخلاف سایر روشهای هونینگ) الزامی است و ایراد دیگر آن زمانبر بودن آن است که بیشتر زمان صرف بستن قطعه میشود و در نتیجه برای تولید انبوه مناسب نیست. روش دیگر که به through feed honing موسوم است برای تولید انبوه اجزایی پینها، رولرهای یاتاقانهای مخروطی و استوانهای و میله پیستونهای هیدرولیکی و نیوماتیکی استفاده میشود. در آن قطعات در امتداد هم و در فاصله بین دو غلطک حرکت میکنند. غلطکها با یک سرعت و در یک جهت میچرخند و باعث دوران قطعهکار میشوند و سنگهای هونینگ نیز از بالا روی قطعات حرکت رفتوبرگشتی دارند. این روش بسیار سریع بوده که برای تولید تعداد بالای قطعات ساده مناسب است.

هونینگ چرخدنده

از هونینگ برای پرداخت نهایی دندههای چرخدندههای با کیفیت بالا نیز استفاده میشود. ابزار هونینگ معمولاً به شکل یک چرخدنده داخلی بوده که با قطعه درگیر میشود. با دوران ابزار و قطعه و درگیری ایندو، شکل و سطح دندهها اصلاح میگردد که منجر به افزایش عمر و درگیری بهتر و کاهش صدای چرخدندهها هنگام کار میشود.[5] تفاوت این روش با سنگزنی چرخدندهها صافی سطح بالاتر و سریعتر بودن هونینگ است.[2]

سطح پرداختشده با هونینگ

حرکت رفت و برگشتی و دورانی همزمان ابزار باعث ایجاد سطحی با خطوط مورب (crosshatch pattern) میشود. زاویه بین این خطوط مورب، توسط سرعت دوران و سرعت خطی ابزار مشخص میشود که با در نظر گرفتن حالت بهینه این مقادیر، این زاویه ۴۵ درجه خواهد بود.[1] به کمک هونینگ میتوان سطح plateau ایجاد کرد که در واقع سطحی بدون قله با درههایی عمیق است. این ویژگی در کنار مورب بودن شیارها باعث بهبود جریان روغن در درون سیلندرها به خصوص در زمان شروع کار موتور (که فشار روغن هنوز کم است) و افزایش عمر و کاهش فرسایش درون سیلندر میشود.[3] برای ایجاد چنین سطحی ابتدا هونینگ با سنگدانه درشت انجام شده تا ابعاد سوراخ به اندازه نهایی رسیده و سپس هونینگ با سنگدانهریز به مقدار بسیار کم انجام شده تا قلههای سطح از بین بروند.

منابع

- Klocke، Fritz (۲۰۰۹). Manufacturing Processes 2: Grinding, Honing, Lapping. Springer Science & Business Media. صص. ۳۰۲–۳۳۷. شابک ۹۷۸-۳-۵۴۰-۹۲۲۵۸-۲.

- Kalpakjian، Serope؛ Schmid، Steven R. (۲۰۱۰). Manufacturing Engineering and Technology. Prentice Hall. صص. ۷۴۷. شابک ۹۸۱۰۶۸۱۴۴۵.

- King، Robert I.؛ Hah، Robert S. Handbook of Modern Grinding Technology. Springer Science & Business Media. صص. ۳۰۱–۳۳۶. شابک ۹۷۸-۱-۴۶۱۲-۹۱۶۷-۱.

- «Flex-Hone Tools». Brush Research Manufacturing Co.

- Anshika Srivastava (مارس ۲۱, ۲۰۱۶). «Gear honing: The basics». THORS eLearning Solutions. بایگانیشده از اصلی در ۲۳ آوریل ۲۰۱۷. دریافتشده در ۲۲ آوریل ۲۰۱۷.