روش مککیب–تیل

روش مک کیب-تیل (به انگلیسی: McCabe–Thiele method) روشی در مهندسی شیمی است که برای طراحی برجهای تقطیر پالایشگاهی و صنعتی استفاده میشود. در برجهای تقطیر صنعتی، تعدادی صفحهٔ بزرگ در فاصلههای معین قرار دارند که سینی[واژهنامه 1] نامیده میشوند. بر اثر انتقال جرم بین بخار که در ریبویلر ایجاد میشود و مایعی که از کندانسور ریزش میکند، جداسازی در طی طول برج و بر روی سینیها انجام میشود.[1] در این روش، محاسبهٔ تعداد سینیهای مورد نیاز در طراحی برجهای تقطیر صنعتی و پالایشگاهی با روش ترسیمی بیان میشود. برای این منظور نیاز به داشتن نموداری است که غلظت بخار و مایع در دماها و فشارهای مختلف در طی فرایند تقطیر را نشان داده باشد. این نمودار به «نمودار تعادلی» معروف است. در فرایند تقطیر ممکن است دو یا بیش از دو جز از یکدیگر جداسازی شوند، ولی در این روش فقط به جداسازی دو جز با فراریتهای مختلف از هم پرداخته میشود.

ویژگی مهم روش مک کیب-تیل سادگی آن برای بیان یک فرایند پیچیده صنعتی و فیزیکی است، بهطوریکه با استفاده از یک نمودار ساده میتوان به شکل کلی تغییرات داخل یک برج تقطیر را بررسی کرد. این روش اگرچه دارای خطای زیادی است ولی از لحاظ آموزشی دارای اهمیت بالایی است، طوریکه تقریباً در تمام دانشگاههای جهان در رشته مهندسی شیمی تدریس میشود.[2] دیگر روشهای موجود برای محاسبه سینیها در برج تقطیر عبارتند از روش پانچون-ساواریت و معادله فنسک. این روشها نسبت به روش مک کیب-تیل اطلاعات دقیقتری به دست میدهند ولی در عوض پیچیدگی محاسبات در آنها بالاتر است. روش مک کیب-تیل نسبت به این روشها سادهتر میباشد ولی خطای آن بیشتر است.

روش مک کیب-تیل در سال ۱۹۲۵ میلادی، توسط دو مهندس شیمی به نامهای وارن لی مک کیب و ارنست تیل که هر دو از دانش آموختگان دانشگاه MIT بودند، ارائه شد.[3] فرضهای اساسی این روش عبارت اند از:

- برابری گرمای نهان مولی اجزا در تبدیل از بخار به مایع و برعکس

- برابری شدت جریانهای مایع و بخار بر حسب مول در ورودی و خروجی از سینیها

- اختلاط مایع و بخار در هر سینی آدیاباتیک است، یعنی گرما بر اثر اختلاط اجزا تبادل یا ایجاد نمیشود.

- اختلاف دما بین سینیهای متوالی برج ناچیز است زیرا از اتلاف گرما صرف نظر میشود.[4]

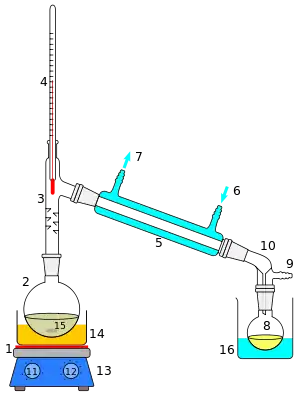

برج تقطیر و عملکرد آن

در روش مک کیب-تیل منظور از برجهای تقطیر، برجهایی هستند که در ابعاد بزرگ و در مصارف صنعتی تولید میشوند. این برجها عمدتاً در پالایشگاهها و برای جداسازی هیدروکربنهای نفتی استفاده میشوند. برجهای تقطیر استوانههایی فلزی و بلند هستند که در درون آن صفحههایی به نام سینی قرار دارد. ورودی واحدهای تقطیر که به خوراک[واژهنامه 2] معروف است، مواد ناخالصی هستند که از دو یا چند جزء تشکیل شدهاند و با ورود به برج تقطیر عمل جداسازی روی آنها صورت میگیرد. ارتفاع، قطر، تعداد سینی، شرایط خوراک و… مواردی هستند که در علومی چون عملیات واحد و در مهندسی شیمی برای برجهای تقطیر مورد بررسی و محاسبه قرار میگیرند.

سینیها نقش مهمی در عمل جداسازی در داخل برج ایفا میکنند. به این صورت که در پایین برج واحدی به نام ریبویلر قرار داشته و مایعهای پایین برج را میجوشاند و واحد کندانسور که در بالای برج قرار دارد به عکس، بخارهای بالای برج را مایع میکند. خوراک ورودی به برج از اجزا سبک (با فراریت زیاد) و سنگین (با فراریت کم) تشکیل شدهاست. در اثر انتقال جرم بین بخارها که از پایین وارد سینی میشوند و مایعها که از بالا به داخل سینی میریزد، به تدریج مایع پایین برج از ماده سنگین و بخارهای بالای برج از ماده سبک غنی میشود. به این ترتیب مواد تشکیل دهنده خوراک ورودی بر اساس تفاوت در فراریت و دمای جوش از هم جداسازی میشوند. اصولاً زمانی از تفاوت در فراریت صحبت میشود که تفاوت در نقاط جوش اجزا، بیشتر از ۲۵ درجه سانتیگراد باشد. تعداد سینیها نقش مهمی در کارایی یک برج تقطیر دارد که در روش مک کیب-تیل به محاسبه آن پرداخته میشود.[5]

مفاهیم بنیادی

استفاده از روش مک کیب-تیل برای جداسازی خوراک دو جزئی امکانپذیر است و بر اساس روش ترسیمی با استفاده از دادههای تجربی تعادل مایع-بخار میباشد. در این روش با فرض این که مایع و بخار بر روی هر سینی در حال تعادل ترمودینامیکی قرار دارند، تعداد سینیهای تئوری محاسبه میشود که این تعداد از تعداد واقعی سینیهای به کار رفته کمتر است. با در نظر گرفتن بازده هر سینی میتوان به تعداد سینی واقعی به کار رفته در برج رسید.

افزایش زمان تماس فاز بخار و مایع موجب افزایش بازده سینیها میشود. در روش مک کیب-تیل هدف محاسبه تعداد سینیهای تئوری () میباشد.[6]

- توضیح نمادها

در رابطههای زیر نمادها به شرح زیر هستند:[7][8][9] به قسمتی از ستون تقطیر که بالای سینی خوراک است را بخش غنی سازی[واژهنامه 3] و پایین سینی خوراک را بخش عاری سازی[واژهنامه 4] میگویند.

- =جرم مایع در حال ریزش از سینیها که برای تمام سینیهای بخش غنیسازی با یکدیگر برابر است.

- =جرم مایع در حال ریزش از سینیها که برای تمام سینیهای بخش عاریسازی با یکدیگر برابر است.

- =جرم بخار در حال صعود از سینیها که برای تمام سینیهای بخش غنیسازی با یکدیگر برابر است.

- =جرم بخار در حال صعود از سینیها که برای تمام سینیهای بخش عاریسازی با یکدیگر برابر است.

- از آنجایی که بهطور استاندارد سینیهای برج ار بالا به پایین شمارش میشود، اندیسهای زیر نمادها نشان دهنده شماره سینی است که جریان مایع یا بخار از آن خارج شدهاست.[10]

- =جرم محصول مقطر یا محصول بالایی برج

- =جرم محصول پایین برج

- =نسبت برگشت در قسمت غنیسازی برج

- =کسر مولی جز فرار در مایع

- =کسر مولی جز فرار در بخار

- =شماره سینیها در بخش غنی سازی.

- =شماره سینیها در بخش عاری سازی.

بخش غنیسازی برج

در این بخش که شامل سینیهای بالاتر از سینی خوراک و کندانسور میباشد، جز سبکتر در فاز بخار غنی میشود. در بالای برج بخارهای خروجی به کندانسور رفته و پس از میعان بخشی از آن به داخل برج مجدداً تزریق میشود. این بخش با عنوان جریان برگشتی یا ریفلاکس شناخته میشود. برای به دست آوردن خط تبادل بالای برج تقطیر به صورت زیر عمل میکنیم.[11]

ابتدا رابطهٔ موازنه کلی را اطراف کندانسور مینویسیم:

در رابطهٔ بالا چون مایع برگشتی از کندانسور () به سینی اول ریخته میشود و پیش از آن نیز سینی وجود ندارد از اندیس استفاده شدهاست.

همچنین نسبت برگشت را نیز به صورت زیر تعریف میکنیم:

حال رابطه موازنه کلی را بر حسب نسبت برگشت بازنویسی میکنیم:

همچنین با توجه به فرض اولیهٔ مک کیب، مبنی بر برابری جرم همه بخارها باهم و مایعها با هم در بخش غنیسازی و همچنین در بخش عاریسازی با همدیگر خواهیم داشت: و همچنین موازنهٔ جرم را برای جز فرار حول کندانسور مینویسیم:

این رابطه به رابطهٔ خط تبادل بالای برج معروف است. همچنین میتوان این رابطه را بر حسب نسبت برگشت به صورت زیر بازنویسی کرد:

بخش عاریسازی برج

در این بخش، مایع از جز سنگینتر غنی شده و به پایین برج ریزش میکند. این بخش از برج شامل سینیهای پایینتر از سینی خوراک و ریبویلر میباشد. مایع پس از ریزش به پایین، برج وارد ریبویلر شده و پس از جوشیده شدن، بخشی از آن به عنوان محصول پایینی خارج و بخشی دیگر به داخل برج دوباره تزریق میشود. مجدداً برای این بخش نیز مطابق روش بالا و این بار حول ریبویلر موازنهٔ جرم را انجام میدهیم.[12] موازنهٔ کلی جرم حول ریبویلر:

موازنهٔ جرم جز فرار حول ریبویلر:

و در انتها با ترکیب رابطهٔ موازنهٔ کلی و رابطهٔ بالا خط تبادل پایین به دست میآید:

خط خوراک

خوراک عبارت است از مادهٔ خام ورودی به یک واحد که در تقطیر عبارت است از مادهای که به برج وارد شده و مورد جداسازی قرار میگیرد. خوراک ورودی میتواند پنج حالت کلی از نظر ترمودینامیکی داشته باشد که در جدول زیر نشان داده شدهاست:

| شرایط خوراک | ||

|---|---|---|

| مایع سرد (مایع در دمای زیر نقطه حباب)[واژهنامه 5] | f<0 | q>۱ |

| مایع اشباع[واژهنامه 6] | ۰ | ۱ |

| مخلوط دو فازی (مخلوط مایع و بخار) | عددی بین ۰ و ۱ | عددی بین ۰ و ۱ |

| بخار اشباع[واژهنامه 7] | ۱ | ۰ |

| بخار مافوق داغ[واژهنامه 8] | f>۱ | q<0 |

در جدول فوق عبارت است از کسری از خوراک ورودی که به صورت بخار اشباع است و در نقطه مقابل عبارت است از کسری از خوراک ورودی که به صورت مایع اشباع است. همواره برای یک خوراک ورودی جمع و برابر یک است یعنی:

از برخورد دادن دو معادلهٔ خط تبادل بالا و پایین برج که مربوط به بخش غنیسازی و عاریسازی است، معادلهٔ دیگری به نام معادلهٔ خط خوراک به دست میآید. خط کاملاً عمودی مایع اشباع، خط کاملاً افقی بخار اشباع، خطوط بین حالات افقی و عمودی حالت دو فازی، خط مجاور خط عمودی حالت مایع سرد و خط مجاور خط افقی حالت بخار مافوق داغ را نشان میدهد.[13]

با استفاده از این معادله و ترسیم آن، میتوان مکان سینی مناسب برای ورود خوراک را به دست آورد.[14]

رسم نمودار و محاسبه تعداد سینیها

برای محاسبهٔ تعداد سینیها و محل سینی خوراک، ابتدا میباید نمودار تعادلی بخار-مایع برای دو مادهٔ موجود در مخلوط خوراک را داشته باشیم. در این نمودار که در شکل نشان داده شدهاست، کسر مولی جز فرار در فاز بخار محور عمودی (y) و کسر مولی جز فرار در فاز مایع محور افقی (x) است. خط تعادل که در این نمودار به صورت ایدئال در نظر گرفته شدهاست در بالای خط و به صورت یک قوس رسم شدهاست. ناحیه بین خط تعادلی و خط ناحیه دو فازی است. از آنجایی که جداسازی در ناحیهٔ دو فازی رخ میدهد، خطوط تبادل و خط خوراک در این ناحیه قرار دارند.

- مراحل رسم نمودار

خطوط تبادل و خط خوراک، خطوطی ساده فرض میشوند که مطابق معادلات گفته شده با داشتن شیب و عرض از مبدأ آنها میتوان ترسیمشان کرد. برای خط تبادل بالا شیب نمودار برابر و عرض از مبدأ برابر است. همچنین برای خط تبادل پایین نیز شیب برابر با و عرض از مبدأ برابر است با . در صورت رسم صحیح دو خط، نقطه تقاطع این دو خط بر روی خط خوراک خواهد بود. در نتیجه با داشتن تنها شیب خط خوراک میتوان از نقطه تقاطع دو خط تبادل، خط خوراک را رسم کرد.

در ادامه میباید محل و و را بر روی نمودار تعادلی مشخص نمود. (همواره بزرگتر از است و در مکانی بین این دو قرار دارد) سپس از نقطهٔ که خط تبادل بالا نیز از آنجا شروع میشود، به صورت افقی و عمودی خطوطی رسم میکنیم تا به برسیم. این خطوط همواره باید بین خطوط تبادل و خط تعادلی مایع-بخار باشد. در صورت رسم صحیح نمودار، تعدادی شکل مثلثی یا پله مانند به وجود میآید. تعداد این پلکانها همان تعداد سینیهای تئوری برج تقطیر است. همچنان که در شکل روبرو مشاهده میشود، محل تلاقی دو خط تبادل یا همان خط خوراک در محدودهٔ مثلث سوم است، در نتیجه خوراک میباید از سینی سوم وارد شود.[15][16]

- تصحیح تعداد سینیها

ریبویلرها و کندانسورها به دو صورت کلی[واژهنامه 9] و جزئی[واژهنامه 10] هستند. در کندانسورهای جزئی، تنها بخشی از بخار که به داخل برج بر میگردد (ریفلاکس) به مایع تبدیل میشود و مابقی بهصورت بخار خارج میشود اما در نوع کلی، همهٔ بخار ورودی به کندانسور به مایع تبدیل میشود؛ در مورد ریبویلرها نیز به همین ترتیب است.

در صورتی که کندانسور از نوع جزئی باشد، سینی شماره یک (پله شماره ۱) در شمارش تعداد سینیها آورده نمیشود و در صورتی که از نوع کلی باشد سینی اول نیز شمارش میشود. زیرا در کندانسورهای جزئی، کندانسور خودش به صورت یک سینی عمل میکند چون فاز مایع و بخار همانند سینی در حال تعادل هستند که میتواند باعث جداسازی شود. در مورد ریبویلرها نیز به همین ترتیب برای سینی آخر (پله آخر) تصمیمگیری میکنیم.[17][18]

حالتهای خاص در روش مک کیب-تیل

شرایطی که در بالا مورد بررسی قرار گرفت سادهترین حالت یک برج تقطیر یعنی یک خوراک ورودی و محصول بالا و پایین است. اما ممکن است در برخی شرایط تغییراتی در شکل و نحوهٔ جداسازی در برج انجام گیرد که در ادامه به تعریف آنها و بررسی معادلات آن میپردازیم.

بیشترین میزان برگشت، کمترین تعداد سینی

این شرایط زمانی رخ میدهد که تمام بخارهای خروجی از بالای برج پس از سرد شدن، مجدداً به داخل برج بازگردانده شود. ()در این صورت محصول بالایی برج حذف شده و در عوض تعداد سینیهای برج به کمترین تعداد ممکن میرسد. طبق محاسبههای پایین در این شرایط خط تبادل بالا و پایین بر روی نمودار منطبق میشوند. در این حالت بخار خروجی بالای برج () برابر با مایع برگشتی به برج () بوده و جرم محصول بالای برج () برابر صفر است. در نتیجه:

همچنین برای خط تبادل پایین نیز جرم محصول خروجی پایین () برج برابر صفر بوده و مقدار () و () با هم برابرند:

همانطور که مشاهده میشود این دو خط بر خط منطبق هستند. برای محاسبهٔ تعداد سینیها مطابق روش گفته شده تعداد پلکانها را شمارش میکنیم. نکته مهم در این قسمت شمارش پله اول و آخر است زیرا کندانسور و ریبویلر از نوع کامل هستند.[19][20]

کمترین میزان برگشت، بیشترین تعداد سینی

در این شرایط کمترین جرم ممکن از بخار به داخل برج بازگردانده میشود. برای این منظور میباید از به محل تلاقی خط خوراک با خط تعادل وصل کرد تا خط تبادل بالا به دست آید. شیب و عرض از مبدأ این معادله برابر با شیب و عرض از مبدأ خط تبادل با کمترین نسبت برگشت ممکن است. با استفاده از رابطهٔ زیر میتوان کمترین مقدار نسبت برگشت را محاسبه کرد:

شیب و عرض از مبدأ این معادله، برابر با شیب و عرض از مبدأ خط ترسیم شدهاست. برای خط تبادل پایین نیز از به محل تلاقی خط خوراک و خط تعادلی رسم میشود و مطابق خط تبادل بالا شیب و عرض از مبدأ این خط برابر با شیب و عرض از مبدأ خط تبادل پایین با کمترین نسبت برگشت ممکن است.

همچنین در این حالت تعداد سینیها به بینهایت میرسد. در نتیجه بهطور کلی میتوان گفت که هر قدر خطوط تبادل به سمت خط تعادل میل کند، تعداد سینیها نیز بیشتر میشود.[21][22]

استفاده از بخار مستقیم

در برخی موارد به علت وجود یک بویلر مرکزی در واحد صنعتی، از یک ریبویلر مخصوص برای برج تقطیر استفاده نمیشود و مایع پایینی برج پس از خروج به بویلر فرستاده شده و بخار خروجی از بویلر مجدداً به پایین برج تزریق میشود.

در این حالت و با در نظر گرفتن جریانهای ورودی و خروجی به پایین برج، معادلهٔ خط تبادل پایین به صورت زیر بازنویسی میشود:

اگر خط تبادل با خط () برخورد داده شود در نقطه همدیگر را قطع میکنند

همچنین خط تبادل پایین در نقطهٔ () با محور برخورد میکند. در نتیجه با در نظر گرفتن این دو نقطه (علاوه بر روش شیب و عرض از مبدأ) خط تبادل پایین قابل رسم است.

در این حالت خط تبادل بالا تغییر نمیکند و مانند قبل از نقطهٔ () تا خط خوراک رسم شده و با خط تبادل پایین برخورد میکند.[23]

برج با چند خوراک ورودی

ممکن است در یک برج تقطیر بیش از یک خوراک وارد شود. در این شرایط به تعداد خوراک اضافه شده، خط تبادل جدید افزوده میشود و با رسم نمودار میتوان محل سینی هر خوراک را تعیین کرد. خطوط تبادل بالا و پایین تغییر نمیکند ولی خطی جدید با معادلهٔ زیر برای ناحیهٔ بین دو خوراک ورودی خواهیم داشت:

بدیهی است که با افزوده شدن خوراکهای جدید تنها تعداد عبارتهای در اضافه میشود.

روش ترسیمی برای این حالت نیز مانند قبل است، با این تفاوت که فقط یک خط تبادل دیگر نیز افزوده میشود.[24] در اینجا نشان دهندهٔ بخار در حال صعود و نشان دهندهٔ مایع در حال ریزش در قسمت بین دو خوراک ورودی است. همچنین اندیس به این دلیل به کار میرود تا با معادلات خط تبادل بالا و پایین اشتباه نشود. بهطور کلی با اضافه شدن خوراک جدید یا محصول جانبی، تعداد تقسیمبندیهای برج زیاد شده و نام گذاریها تغییر میکند.[25]

برج با محصول جانبی

گاهی مواقع به محصول جانبی با کیفیت پایینتر از محصول بالایی برج نیاز داریم. در این شرایط با گرفتن یک خروجی از قسمتهای پایینتر برج، این محصول بهدست میآید. با استفاده از روش مک کیب-تیل میتوان با داشتن اطلاعات محصول جانبی مورد نیاز، محل سینی مناسب برای خروج محصول جانبی را تعیین کرد. در این حالت نیز به تعداد محصول جانبی خارج شده از برج، خط تبادل اضافه میشود. نکتهٔ مهم در این قسمت این است که برخلاف حالت چند خوراک، شیب خط تبادل وسط نسبت به خط تبادل بالا کاهش مییابد. بهطور کلی میتوان گفت که ورود خوراک جدید موجب افزایش شیب خطوط تبادل میانی شده و خروج محصول جانبی نیز موجب کاهش شیب خطوط تبادل میانی میشود.

خط تبادل میانی در این حالت از معادلهٔ زیر پیروی میکند:

که در این رابطه جرم محصول جانبی خروجی و کسر مولی جز فرار در محصول جانبی خروجی است.

بدیهی است که با افزوده شدن محصولات جانبی جدید تنها تعداد عبارتهای در اضافه میشود.[26]

روش مک کیب-تیل برای تقطیر آزئوتروپی

محلولهای هم جوش یا آزوئروپ[واژهنامه 14] محلولهایی هستند که فراریت دو جز در آنها متغیر است بهطوریکه در نمودار آنها تا بخشی از نمودار فراریت جز مثلاً A بیشتر است و از آن به بعد فراریت جز B بیشتر خواهد بود. در نتیجه در نمودار بر خلاف حالت ایدئال (مطابق قانون رائولت)، بخشی از نمودار بالای خط و بخش دیگر زیر آن قرار خواهد گرفت.[27] برای جداسازی محلولهای آزئوتروپ روشهای زیادی پیشنهاد شدهاست اما بهترین آن استفاده از چند برج تقطیر به صورت سری است که طی این فرایند با هر بار جابجایی نمودار از بالای خط به پایین و بر عکس یک برج جدید به مجموعه اضافه میشود. روش مک کیب-تیل برای این حالت نیز از اصول گفته شده پیروی میکند با این تفاوت که میباید برای هر برج بهطور جداگانه اجرا شود. در نتیجه مثلاً برای محلولی با یک نقطه آزئوتروپ که از دو ناحیه بالا و پایین خط تشکیل شدهاست، چهار خط تبادل خواهیم داشت که دو تای آن در ناحیه بالای خط و دو تای دیگر زیر خط رسم خواهد شد. همچنین هر بخش نشان دهنده تعداد سینیهای مربوط به یک برج است چرا که دو یا چند برج در این حالت به کار رفتهاست.[28][29]

واژهنامه

- Tray

- Feed

- Rectification

- Stripping

- Subcooled liquid

- Saturated liquid

- Saturated vapor

- Superheated vapor

- Total

- Partial

- Open-Steam

- Multi Feed Distillation Tower

- Side Stream

- Azeotrope

جستارهای وابسته

پانویس

- , Concise Encyclopedia of Chemistry, 185.

- Haug-Warberg، McCabe-Thiele Diagrams for Binary Distillation، ۱.

- Felix، Distillation Theory and Its Application to Optimal Design of Separation Units، ۲۳.

- McCabe and Smith, Unit Operations of Chemical Engineering, 651.

- , Concise Encyclopedia of Chemistry, 182–185.

- Z. Kister, Distillation Design.

- Perry and Green, Perry's Chemical Engineers, 13–24.

- Perry and Green, Perry's Chemical Engineers, 13–28.

- E.Treybal, Mass Transfer Operations, 373.

- کاغذچی، پیش بینی عملکرد فرآیندهای جداسازی چند مرحلهای، ۳۲۳.

- McCabe and Smith, Unit Operations of Chemical Engineering, 652–653.

- McCabe and Smith, Unit Operations of Chemical Engineering, 655.

- مولوی، پیش بینی عملکرد فرآیندهای جداسازی چند مرحلهای، ۳۱۶.

- McCabe and Smith, Unit Operations of Chemical Engineering, 655–658.

- E.Treybal, Mass Transfer Operations, 404–405.

- E. Ludwig, Petrochemical Plants, 3.

- E.Treybal, Mass Transfer Operations, 417–418.

- E. Ludwig, Petrochemical Plants, 6.

- McCabe and Smith, Unit Operations of Chemical Engineering, 665.

- Perry and Green, Perry's Chemical Engineers, 13–33.

- McCabe and Smith, Unit Operations of Chemical Engineering, 667.

- Perry and Green, Perry's Chemical Engineers, 13–33.

- E.Treybal, Mass Transfer Operations, 416.

- E.Treybal, Mass Transfer Operations, 421 , 422.

- McCabe and Smith, Unit Operations of Chemical Engineering, 679–680.

- McCabe and Smith, Unit Operations of Chemical Engineering, 679–680.

- Smith، Introduction to Chemiacl Engineering Thermodynamics، ۳۳۸٬۳۳۹٬۳۴۰.

- Coulson, Coulson and Richardson’s CHEMICAL ENGINEERING., 616–618.

- E.Treybal, Mass Transfer Operations, 455.

منابع

منابع فارسی

- مولوی، حامد (۱۳۸۵). طراحی و بهرهبرداری از تجهیزات نفت، گاز و پتروشیمی. تهران: اندیشه سرا. شابک ۹۶۴-۸۴۰۷-۳۹-۸.

- کاغذچی، طاهره (۱۳۸۴). پیش بینی عملکرد فرآیندهای جداسازی چند مرحلهای. تهران: انتشارات دانشگاه صنعتی امیرکبیر. شابک ۹۶۴-۴۶۳-۲۷۶-۱.

منابع انگلیسی

- Smith, J.M.; Van ness, H.C.; Abbott, M.M. (2001). Introduction to Chemiacl Engineering Thermodynamics. McGraw-Hill. ISBN 0072402962.

- Concise Encyclopedia of Chemistry. New York: McGraw-Hill. 2004. ISBN 0-07-143953-6.

- Z. Kister, Henry (1992). Distillation Design. McGraw-Hill. ISBN 978-0070349094.

- E. Ludwig, Ernest (1984). Applied Process Design for Chemical and Petrochemical Plants. ۲. Gulf Professional Publishing. ISBN 978-0884151012.

- E.Treybal, Robert (2002). Mass Transfer Operations. McGraw-Hill. ISBN 0-07-065176-0.

- McCabe, W. L; Smith, J. C. (2001). Unit Operations of Chemical Engineering. McGraw-Hill. ISBN 0-07-044825-6.

- Perry, Robert H.; Green, Don W. (1984). "۱۳". Perry's Chemical Engineers' Handbook. ۲. McGraw-Hill. ISBN 0-07-049479-7.

- Felix, B. Petlyuk (2004). Distillation Theory and Its Application to Optimal Design of Separation Units. Cambridge: Cambridge University Press. ISBN 0521820928.

- Coulson, John Metcalfe; Richardson, J. F. (1994). "10". Coulson & Richardsons Chemical Engineering. 3. Elsevier. ISBN 9780080410036.

- Haug-Warberg, Tore. "McCabe-Thiele Diagrams for Binary Distillation" (PDF). Archived from the original (PDF) on 19 February 2009. Retrieved 30 April 2012.