تردی هیدروژنی

تردی هیدروژنی (به انگلیسی: Hydrogen Embrittlement) که به عناوین ترک ناشی از هیدروژن (به انگلیسی: hydrogen assisted cracking)و ترک القایی توسط هیدروژن (به انگلیسی: hydrogen-induced cracking) نیز شناخته می شود، پدیده ای است که تردشدن یک فلز را توسط هیدروژن نفوذکننده توصیف میکند. اطلاعات اساسی در رابطه با تردی هیدروژنی فولاد، از حدود 140 سال پیش شناخته شده است.[1][2][3]در اصل،این هیدروژن اتمی نفوذ کننده است که برای سختی آهن و فولاد مضر است.[4] این پدیده در دما های پایین رخ می دهد. اکثر فلزات در دماهای بالای 150 درجه سلسیوس، در برابر تردی هیدروژنی مقاوم هستند.[5]

در فولادها، یون های قابل انتشار از آبی تهیه می شوند که معمولا توسط یک فرایند مرطوب الکتروشیمیایی مانند آبکاری تولید می شود. این پدیده کاملا با فرایند حمله هیدروژنی که در دماهای بالا صورت می گیرد متمایز است(فولادها در دمای بالای 400 درجه سلسیوس مورد حمله گاز هیدروژن قرار می گیرند).[6]

برای رخ دادن این پدیده، ترکیبی از سه شرط زیر لازم است:

- حضور و نفوذ اتم ها یا یون های هیدروژن

- ماده مستعد

- تنش

هیدروژن قابل نفوذ می توانند هنگام عملیات هایی مثل شکل دهی، آبکاری، اندودن و یا تمیزکاری تولید شوند. رایج ترین علل این نوع شکست، آبکاری کنترل نشده یا جوشکاری بد با الکترودهای مرطوب هستند. این عملیات ها، یون های هیدروژن تولید میکنند که در فلز حل می شوند. همچنین ممکن است هیدروژن با مرور زمان (تردی خارجی) ، قرار گرفتن در معرض محیط (خاک و مواد شیمیایی از جمله آب)، فرایند های خوردگی (خصوصا خوردگی گالوانی) از جمله خوردگی یک پوشش و حفاظت کاتدی، وارد شود. اتم های هیدروژن بسیار کوچک هستند و به صورت بین نشینی در فولاد نفوذ می کنند. این اتم ها تقریبا در میان اتم های حل شونده متحرک هستند و چند دقیقه پس از تولید شدن،از محل تولید نفوذ می کنند.[1]

تاریخچه

تاریخچه

پدیده تردی هیدروژنی برای اولین بار توسط جانسون در سال 1875 میلادی تشریح شد. نتایج زیر از مقاله او استخراج می شود.[1]

- این هیدروژن است که باعث تردی فولاد می شود، نه اسید

- هیدروژن در این پدیده، نفوذ کننده است نه مولکولی

- هیدروژن نفوذ کننده است که باعث تردی می شود، پس این پدیده برگشت پذیر است

- بیرون آمدن هیدروژن نفوذ کننده از فولاد باعث ایجاد حباب می شود

- هر چه فولاد مستحکم تر باشد، بیشتر مستعد این پدیده است

بنابراین می توان با جلوگیری از ورود این هیدروژن به فولاد و یا بی حرکت کردن آن، اثرات مضر آن را کاهش داد.

مکانیزم ها

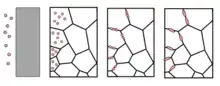

تردی هیدروژنی فرایندی پیچیده است شامل میکرومکانیسم های متمایزی که لزوما همه آنها وجود ندارند. این مکانیسم ها شامل تشکیل هیدرید های ترد، ایجاد حفره هایی که منجر به ایجاد حباب های فشار بالا، افزایش تجزیه در سطوح داخلی و قابلیت تغییر شکل در نوک ترک ها شود که به گسترش ترک ها کمک می کند.[8] مکانیسم های بسیاری ارائه شده اند و مورد بررسی قرار گرفته اند که تردی فلزات را هنگام حل شدن هیدروژن قابل نفوذ در آنها توضیح دهند.[1] از آنجا که هیدروژن متحرک و قابل نفوذ است، این پدیده فقط هنگامی رخ می دهد که الف) هیدروژن در تله های میکروسکوپی گرفته شود، ب) این تله ها باعث شکنندگی شوند.[9] در سال های گذشته این مسئله مورد تایید قرار گرفته است که تردی هیدروژنی یک پدیده پیچیده است و به محیط و جنس ماده بستگی دارد و هیچ مکانیسمی در آن به صورت منحصر به فرد عمل نمی کند.[10]

- فشار داخلی: گونه های جذب شده هیدروژن، دوباره با هم ترکیب می شوند تا مولکول های هیدروژن را تشکیل دهند. این اتفاق منجر به ایجاد فشار داخل فلز می شود. افزایش این فشار می تواند شکل پذیری، سختی و مقاومت کششی فلز را کاهش دهد تا نقطه ای که ترک گسترش پیدا کند.[11]

- شکل پذیری تقویت شده موضعی هیدروژنی: هنگامی که تولید و حرکت نابجایی ها تقویت شده و باعث تغییر شکل موضعی مانند تغییر شکل در نوک ترک و گسترش آن می شود، ظاهر شکست ترد می شود.[10][3]

- کاهش انتشار نابجایی بر اثر هیدروژن: شبیه سازی دینامیک مولکولی، یک انتقال از شکل پذیری به تردی را نشان می دهد که این انتقال، حاصل از توقف حرکت نابجایی ها در نوک ترک توسط هیدروژن حل شده است. این از گرد شدن نوک ترک جلوگیری می کند، بنابر این باعث شکست ترد می شود.[12]

- تجزیه تقویت شده هیدروژنی: افزایش حلالیت هیدروژن در محدوده استحکام کششی، برای مثال در نوک ترک یا نقاطی با مقاومت کششی داخلی یا در محدوده کششی نابجایی لبه ای، استحکام تسلیم را به صورت موضعی کاهش می دهد.[3]

- تشکیل هیدرید فلز: تشکیل هیدرید های ترد از ماده مادر به ترک ها این اجازه را می دهد که به صورت ترد گسترش پیدا کنند.[13] این مشکل منحصرا به آلیاژ های وانادیم اختصاص دارد ولی معمولا اکثر آلیاژ ها هیدرید تشکیل نمی دهند.

- تغییر فاز: این برای موادی رخ می دهد که در حضور هیدروژن، فاز جدیدشان شکل پذیری کمتری دارد.

مواد مستعد

هیدروژن ترکیبات متنوعی شامل فولاد[14][15]، آلومینیوم(فقط در دمای بالا[16]) و تیتانیوم را ترد می کند[17]. علیرغم اینکه فلزات آستمپر شده در مقابل تردی هیدروژنی مقاومت نشان می دهند، آهن آستمپر شده نیز در معرض این پدیده است.[18]

ناسا بررسی کرد که کدام فلزات در معرض ترد شدن هستند و کدام فقط در معرض حمله هیدروژنی دمابالا هستند: آلیاژ های نیکل، فولاد های زنگ نزن آستنیتی، آلومینیوم و آلیاژ های آن [19].و مس (از جمله آلیاژ های آن). همچنین آزمایشگاه ملی سندیا یک راهنمای جامعه تولید کرده است.[20]

فولاد

فولاد با استحکام کششی نهایی کمتر از 1000 مگاپاسکال، یا سختی کمتر از 32 HRC،عموما در معرض تردی هیدروژنی در نظر گرفته نمی شود. به عنوان نمونه ای از تردی شدید هیدروژنی،کشیدگی هنگام شکست نمونه های صیقلی در معرض هیدروژن فشار بالا، از 17% به 1.7% کاهش پیدا کرد.

هر چه استحکام فولاد بیشتر باشد، چقرمگی شکست کم می شود و احتمال شکست در اثر تردی هیدروژنی افزایش می یابد. در فولاد های استحکام بالا، سختی بالای 32 HRC می تواند در معرض شکست زودهنگام بر اثر تردی هیدروژنی بعد از فرایند های آبکاری که هیدروژن تولید می کنند، باشد. آنها همچنین پس از هفته ها تا دهه ها قرار گرفتن در سرویس، به دلیل تجمع هیدروژن حاصل از حفاظت کاتدی یا منابع دیگر، دچار شکست طولانی مدت می شوند. شکست های بسیار زیادی در فولاد های درجه سختی 32-36 HRC و بالاتر گزارش شده است. بنابراین قطعات با این درجه سختی باید هنگام کنترل کیفیت باید بررسی گردند.

مس

آلیاژ های مس که در ترکیبات آنها اکسیژن حضور دارد، در حضور هیدروژن داغ ترد می شوند. هیدروژن در مس نفوذ می کند و با ترکیب مس اکسید واکنش میدهد و آب تولید می کند، که باعث ایجاد حباب های فشار بالا در مرز های دانه می شود. این فرایند باعث می شود دانه ها از هم دور شوند و با عنوان تردی بخار شناخته می شود.

وانادیم، نیکل و تیتانیوم

تعداد زیادی از آلیاژ های وانادیم نیکل و تیتانیوم مقدار قابل توجهی از هیدروژن را جذب می کنند. این می تواند منجر به انبساط حجم زیاد و آسیب به ساختار بلوری شود و آلیاژ را بسیار ترد کند. این مساله خاص هنگام جستجو برای آلیاژهای غیر پالادیوم برای استفاده در غشای جداسازی هیدروژن، اهمیت پیدا می کند.[13]

خستگی

در حالی که بیشتر شکست ها از طریق شکست سریع بوده است، شواهد تجربی نشان می دهد که هیدروژن می تواند بر ویژگی های خستگی فولاد ها تاثیر بگذارد. با توجه به مکانیسم های ارائه شده برای تردی، این مسئله برای شکست سریع کاملا مورد انتظار است.[9] [11]به طور کلی، هیدروژن تاثیر زیادی بر خستگی تنش بالا و سیکل پایین و تاثیر کمی بر خستگی سیکل بالا دارد.[19][20]

منابع هیدروژن

هنگام تولید، هیدروژن را می توان از طریق فرایند هایی مثل اندودن فسفات، اسیدشویی، آبکاری الکتریکی، ریخته گری،کربن سازی، تمیزکردن سطح،ماشینکاری الکتروشیمیایی،جوشکاری و عملیات های حرارتی در قطعات نفوذ داد.

هنگام استفاده از قطعه، هیدروژن می تواند در فلز از طریق خوردگی مرطوب و یا استفاده نادرست از اقدامات حفاظتی مثل حفاظت کاتدی حل شود. در یک مورد از شکست ها هنگام ساخت و ساز میله های گالوانیزه پل سن فرنسیسکو-اوکلند 5 سال قبل از تحت کشش قرار گرفتن مرطوب مانده بودند. واکنش روی و آب باعث نفوذ هیدروژن داخل فولاد شد.[22][23][24]

یک مورد دیگر از تردی به هنگام ساخت، جوشکاری ضعیف با قوس الکتریکی است که در آن هیدروژن از طریق رطوبت آزاد می شود، مثل پوشش الکترود های جوشکاری یا میله های جوشکاری مرطوب.[17] [25]برای به حداقل رساندن این اتفاق، الکترود های ویژه کم هیدروژن در جوشکاری فولاد های مستحکم استفاده می شود.

جدا از جوشکاری با قوس الکتریکی، رایج ترین مشکلات مربوط به فرایند های شیمیایی یا الکتروشیمیایی است که یون های هیدروژن در سطح تولید می کنند و به سرعت در فلز حل می شوند. یکی از این واکنش های شیمیایی شامل سولفید هیدروژن در ترک خوردگی سولفید بر اثر تنش است که مشکلی مهم برای صنعت نفت و گاز است.[26]

بعد از یک فرایند تولید که ممکن است باعث نفوذ هیدروژن شود، قطعه باید پخته شود تا هیدروژن حذف یا بی حرکت شود.[23]

جلوگیری

می توان به روش های مختلفی از تردی هیدروژنی جلوگیری کرد، که همه آنها متمرکز بر به حداقل رسانیدن تماس فلز و هیدروژن به خصوص هنگام ساخت و الکترولیز آب است. از فرایند های ترد کننده مثل اسیدشویی و همچنین افزایش تماس با عناصری مثل سولفور و فسفات باید جلوگیری کرد. استفاده از محلول مناسب برای آبکاری نیز می تواند از تردی هیدروژنی جلوگیری کند.

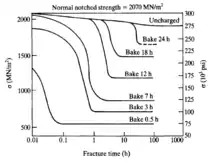

در صورتی که قطعه هنوز ترک نخورده، تردی هیدروژنی می تواند با حذف منبع هیدروژن و خارج کردن هیدروژن از فلز از طریق عملیات حرارتی، به حالت قبلی خود بازگردد. عملیاتی که در آن تردی از بین می رود، پختن(انگلیسی:Low Hydrogen Annealing) نام دارد و برای غلبه بر ضعف روش هایی مثل آبکاری که باعث نفوذ هیدروژن می شود، استفاده می شود. البته این روش همیشه موثر نیست و برای اثرگذاری، باید در دما و زمان مناسب انجام گیرد.[4] تست هایی از قبیل ASTM F1624 می توانند حداقل زمان پختن را مشخص کنند )به وسیله طرح آزمایش، می توان از نمونه های کمی برای این آزمایش استفاده کرد). سپس از همان آزمایش برای کنترل کیفیت پخت استفاده می شود.

هنگام جوشکاری، فلز را معمولا قبل و یا بعد گرم کردن وارد عملیات می کنند تا قبل از هر آسییی، هیدروژن از فلز خارج شود. این کار معمولا برای آلیاژ های مستحکم و فولاد های کم آلیاژ مثل آلیاژ های کروم، مولیبدن و وانادیم انجام می شود. با توجه با زمانی که برای تشکیل مولکول هیدروژن از اتم های آن لازم است، ترک هیدروژنی بر اثر جوشکاری بیشتر از 24 ساعت پس از عملیات جوشکاری اتفاق می افتد.

یکی از راه های دیگر جلوگیری از تردی هیدروژنی، انتخاب مواد مناسب است. این یک مقاومت ذاتی ایجاد می کند و نیاز به انجام فرایند برای مقاومت در برابر تردی هیدروژنی را کاهش می دهد. فلزات و آلیاژ های خاصی مستعد این پدیده هستند و انتخاب ماده ای که خواص مطلوب را داشته باشد و همچنین تحت تاثیر این پدیده قرار نمی گیرد، یک راه حل بهینه است. تحقیقات بسیاری به منظور تهیه لیستی از این مواد انجام شده است.[20]تست هایی از قبیل ASTM F1624 می توانند برای رتبه بندی آلیاژ ها و پوشش ها هنگام انتخاب مواد استفاده شوند. همچنین این تست ها می توانند حین کنترل کیفیت استفاده شوند.

آزمایش ها

بیشتر روش های تحلیلی برای تردی هیدروژنی شامل ارزیابی اثرات 1) هیدروژن داخلی حاصل از تولید یا 2) منابع خارجی هیدروژن مثل حفاظت کاتدی است. برای فولاد، آزمایش نمونه هایی حداقل به سختی نمونه های آزمایشگاهی مورد توجه است. در حالت ایده آل، نمونه ها باید از نزدیک ترین جنس ممکن ساخته شود، زیرا ساخت تاثیر زیادی بر مقاومت در برابر این پدیده دارد.

نمونه هایی از تخریب از طریق تردی هیدروژنی

- در سال 2013 میلادی، شش ماه قبل از افتتاحیه، دهانه شرقی پل خلیج اوکلند هنگام آزمایش تخریب شد. تخریبی که در پیچ و مهره های این دهانه رخ داد باعث این اتفاق شد. این تخریب تنها پس از دو هفته رخ داد و منبع هیدروژن به احتمال زیاد، محیط بوده است.[24][22]

- در لندن، خیابان The Cheesegrater، پیچ ها دچار تردی هیدروژنی شدند. تعویض 3000 پیچ هزینه ای حدود شش میلیون پوند به همراه داشت.[27][28]

جستارهای وابسته

منابع

- Bhadhesia, Harry. «Prevention of Hydrogen Embrittlement in Steels» (PDF).

- «Metallurgy for Dummies».

- Barnoush, Afrooz. «Hydrogen embrittlement revisited by in situ electromechanical nanoindentations» (PDF).

- Fastenal Company Engineering Department. «Embrittlement» (PDF).

- The Welding Institute. «What is Hydrogen Embrittlement-Causes Effects and Prevention».

- The Welding Institute. «What is high temperature hydrogen attack/hot hydrogen attack?».

- «Hydrogen Embrittlement of Steel».

- Robertson, Ian M.; Sofronis, P.; Nagao, A.; Martin, M. L.; Wang, S.; Gross, D. W.; Nygren. «Hydrogen Embrittlement Understood».

- Fernandez-Sousa, Rebeca (2020). "Analysis of the influence of microstructural traps on hydrogen assisted fatigue". Acta Materialia. 199: 253. .

- Haiyang Yu. «Discrete dislocation plasticity HELPs understand hydrogen effects in bcc materials».

- Vergani, Laura; Colombo, Chiara. «Hydrogen effect on fatigue behavior of a quenched and tempered steel».

- Song, Jun. «Atomic mechanism and prediction of hydrogen embrittlement in iron».

- Dolan, Michael D.; Kochanek, Mark A.; Munnings, Christopher N.; McLennan, Keith G.; Viano, David M. (February 2015). "Hydride phase equilibria in V–Ti–Ni alloy membranes". Journal of Alloys and Compounds. 622: 276–281.

- Djukic, M.B. «Hydrogen embrittlement of low carbon structural steel».

- Djukic, M.B.; et al. (2015). "Hydrogen damage of steels: A case study and hydrogen embrittlement model". Engineering Failure Analysis. 58 (Recent case studies in Engineering Failure Analysis): 485–498.

- Ambat, Rajan. «Effect of Hydrogen in Aluminum and Aluminum alloys: a review».

- Eberhart, Mark. «Why Things Break».

- Tartaglia, John; Lazzari, Kristen; et al. (March 2008). "A Comparison of Mechanical Properties and Hydrogen Embrittlement Resistance of Austempered vs Quenched and Tempered 4340 Steel". Metallurgical and Materials Transactions A. 39 (3): 559–76.

- NASA. «Hydrogen Embrittlement» (PDF).

- Marchi, C. San. «Technical Reference for Hydrogen Compatibility of Materials» (PDF).

- Morlet, J. G. (1958). "A new concept in hydrogen embrittlement in steels". The Journal of the Iron and Steel Institute. 189: 37.

- Francis, Rob. «A Failure Analysis of Hydrogen Embrittlement in Bridge Fasteners».

- M. TERESA FERRAZ, MANUELA OLIVEIRA. «Steel Fasteners Failure by Hydrogen Embrittlement» (PDF).

- Yun Chung. «Validity of Caltrans' Environmental Hydrogen Embrittlement Test on Grade BD Anchor Rods in the SAS Span» (PDF).

- Weman, Klas (2011). Welding Processes Handbook. Elsevier. p. 115.

- «Standard Test Method for Process Control Verification to Prevent Hydrogen Embrittlement in Plated or Coated Fasteners».

- Mair, Lucy. «British Land to Replace 'a number of bolts' on Leadenhall Building».

- «Cheesegrater bolts to cost severfield £6m after Leadenhall building loses five».