جوشکاری زیر آب

جوشکاری زیر آب (به انگلیسی: Hyperbaric welding) توسط دانشمند روسی به نام کنستانتین خرینوف و به سال ۱۹۳۲ میباشد که با بهکارگیری آن در جنگ جهانی دوم هنگامی که کشتیهای خسارت دیده باید سریعاً در آب تعمیر میشدند، شدیداً رواج پیدا کرد.

بسیاری از مردم جوشکاری زیر آب را بسیار عجیب میدانند، چون ماهیت جوشکاری را از آتش میدانند.

ولی جوشکاری ماهیت قوس الکتریکی دارد و روشن شدن آن زیر آب کار عجیبی نیست. برای جوشکاری در خشکی، هوا یونیده میشود و در آب، بخار آب یونیزه میشود.

جوشکاری زیر آب به چه صورت انجام می شود؟

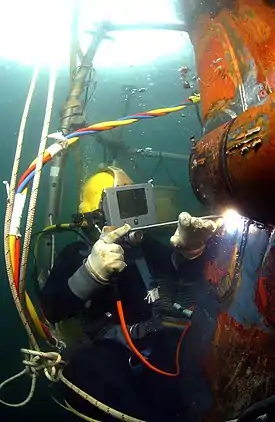

جوشکاری زیر اب اولین بار توسط یک فرد روسی در سال 1932 و در دریای سیاه انجام شد. بر خلاف آنچه که به نظر میرسد جوشکاری زیر آب در واقع تفاوت زیادی با انواع روش های جوشکاری که در خشکی اتفاق میافتد ندارد. اگرچه که این نوع از جوشکاری به عنوان یک رشته خطرناک احتیاج به مهارت و تمرین زیاد دارد.

جوشکار باید علاوه بر مهارت جوشکاری مهارت غواصی هم داشته باشد. اعمال یک فرایند دما بالا در عمق دریا برای همه عموم عجیب است. باید توجه داشته باشید که دمای جوشکاری از قوس تامین میشود نه شعله آتش!

از طرفی قرار گرفتن آب و الکتریسیته در کنار هم از دلایل پرخطر بودن این حرفه است. که می تواند منجر به شوک الکتریکی فرد جوشکار شود. برای جلوگیری از این اتفاق لوازم و تجهیزات جوشکاری باید تماما عایق بندی و ضد آب باشند. یکی دیگر از مشکلات این روش جوشکاری، فشار زیاد در اعماق دریا است. که در زمانهای طولانی مدت ممکن است برای غواص و جوشکار ایجاد مشکل کند. برای جلوگیری از این اتفاق فرایند فشار زدایی با استفاده از عمق سنج باید به دقت انجام شود.

جوشکاری زیر آب به دو روش مرطوب و خشک انجام میشود.جوشکاری به روش خشک در یک اتاقک زیر آب انجام میشود و درون اتاقک هوای فشرده شده وجود دارد. این روش بسیار هزینه بر است و زمان زیادی میگیرد اما بسیار از مشکلات جوشکاری به روش مرطوب را ندارد.

قوس الکتریکی در زیر آب از یونیزه شدن مولکول های آب شکل میگیرد. به همین دلیل تشکیل ترک هیدووژنی مشکل شایعی است. از این روش جوشکاری، برای تعمیر خطوط لوله دریایی و بدنه کشتی ها استفاده میشود.

انواع جوشکاری زیر آب

جوشکاري زير آبي را مي توان در دو دسته طبقه بندي کرد:

۱) جوشکاري مرطوب

۲) جوشکاري خشک

در روش جوشکاري مرطوب، عمليات جوشکاري در زير آب اجرا شده و مستقيماً با محيط مرطوب سرو کار دارد. در روشجوشکاري خشک، يک اتاقک خشک در نزديکي محلي که مي بايستي جوشکاري شود ايجاد شده و جوشکار کار خود را با قرار گرفتن در داخل اتاقک انجام مي دهد.

● جوشکاري مرطوب:

نام جوشکاري مرطوب حاکي از آن است که جوشکاري که در زير آب صورت مي پذيرد، مستقيماً در معرض محيط مرطوب قرار دارد. در اين روش از جوشکاري از نوعي الکترود ويژه استفاده مي شود و جوشکاري به صورت دستي درست مانند همانجوشکاري که در فضاي بيرون آب انجام مي شود، صورت مي گيرد. آزادي عملي که جوشکار در حين جوش کاري از اين روش دارد، جوشکارجزاء فلزي نگهدارنده الکترود مي شود. براي جوشکاري مرطوب از جريان AC نيز به دليل عدم امنيت کافي و وجود مشکلاتي که در حفاظت از قوس درزير آب وجود دارد، استفاده نمي شود.سطح مستقر شده است و توسط کابل ها و شيلنگ ها به غواص يا جوشکار متصل مي شود.

در جوشکاري مرطوب MMA (جوشکاري قوس فلزي دستي)۲ دو مشخصه زير بکار گرفته مي شود:

۱) تامين کننده نيرو: dc

۲) قطبيت: قطبيت منفي

اگر از جريان DC و قطب + استفاده شود، برقکافت روي داده و سبب خراب شدگي و از بين رفتن سريع اجزاء فلزي نگهدارنده الکترود مي شود. براي جوشکاري مرطوب از جريان AC نيز به دليل عدم امنيت کافي و وجود مشکلاتي که در حفاظت از قوس درزير آب وجود دارد، استفاده نمي شود.

منبع تغذيه مي بايستي يک دستگاه جريان مستقيم که داراي رده بندي آمپر بين ۳۰۰ تا ۴۰۰ است، باشد. دستگاههايجوشکاري ژنراتور موتور اغلب براي جوشکاري مرطوب مورد استفاده قرار مي گيرد. پيکره دستگاه جوشکاري مي بايستي در پايين، زير کشتي قرار داده شده باشد. مدار جوشکاري مي بايستي شامل نوعي سوئيچ مثبت باشد که معمولاً از يک کليد تيغه اي استفاده مي شود و از جوشکار غواص فرمان مي گيرد. کليد تيغه اي در مدار الکترود مي بايستي در تمام طولجوشکاري در برابر شکسته شدن مقاوم باشد و نيز از امنيت کافي برخوردار باشد. منبع تغذيه جوشکاري مي بايستي در حين فرايند جوشکاري تنها به نگهدارنده الکترود وصل باشد. در اين روش از جريان مستقيم همراه با الکترود منفي و نيز از نگهدارنده الکترود ويژه اي که در برابر آب عايق هستند استفاده مي شود. نگهدارنده هاي الکترود جوشکاري که در زير آب بکار گرفته مي شوند از يک سر خميده براي گرفتن الکترود و نگه داشتن آن در خود بهره مي برند و ظرفيت پذيرش دو نوع الکترود را دارد.

نوع الکترودي که به کار گرفته مي شود بر طبق استاندارد AWS (انجمن جوشکاري امريکا)۳ در طبقه بندي E۶۰۱۳ قرار گرفته است. اين الکترود ها مي بايستي ضد آب باشند و تمامي اتصالات نيز بايد طوري عايق بندي شده باشد که آب نتواند با قسمت هاي فلزي کوچکترين تماسي داشته باشد. اگر عايق بندي شکستگي داشته باشد و يا قسمتي از آن ترک داشته باشد، آنگاهآب مي تواند با فلز رسانا تماس پيدا کرده ، موجب ايجاد نقص و در نهايت کار نکردن قوس شود. به علاوه اينکه ممکن است خوردگي سريع مس در قسمتي که عايق ترک خورده است، ايجاد شود.

● جوشکاري خشک:

جوشکاري بيش فشار در اتاقک هاي پلمپ شده در اطراف سازه يا قطعه اي که مي خواهد جوشکاري شود، استفاده مي شود. اين اتاقک در يک فشار معمولي پر از گاز مي شود (که معمولاً از هليوم حاوي نيم بار۵ اکسيژن است). اين جايگاه روي خطوط لوله قرار گرفته و با هوايي مخلوط از هليو و اکسيژن که قابل تنفس باشد پر شده و در فشاري که جوشکاري آنجا صورت مي پذيرد و يا فشاري بيشتر از آن اجرا مي شود. در اين روش در اتصالات جوش بسيار با کيفيتي ايجاد مي شود به طوري که با اشعه ايکس و ديگر تجهيزات لازم ايجاد مي شود. فرايند جوشکاري قوس گاز تنگستن در اين قسمت بکار گرفته خواهد شد. محوطه زير جايگاه در معرض آب قرار دارد. بنابراين جوشکاري در محل خشکي صورت گرفته ولي در فشار هيدرو استاتيکي آبدريا که در محيط مجاور آن قرار دارد.

جوشکاری پر فشار

یک فرایند جوشکاری در فشار بالا و به طور معمول در زیر آب است.

جوشکاری پر فشار هم میتواند به صورت مرطوب در آب یا خشک در داخل یک محفظه ویژه با فشار مثبت انجام شود.

به همین دلیل عنوان جوشکاری پر فشار برای انجام فرایند در یک محیط خشک و عنوان جوشکاری زیر آب برای جوشکاری در یک محیط مرطوب استفاده میشوند.

جوشکاری زیر آب چندان عجیب نیست.

جوشکاری ماهیت قوس الکتریکی دارد و امکان روشن شدن آن زیر آب نیز وجود دارد.

برای جوشکاری در خشکی، هوا یوینزه میشود و در آب، بخار آب یونیزه میشود.

کاربردهای جوشکاری پر فشار متنوع هستند و معمولاً برای تعمیر کشتیها، سکوهای نفتی دریایی و خطوط لوله انجام میشود.

فولاد شایعترین ماده جوش داده شده است.

در هنگام نیاز به جوشکاری با کیفیت بالا جوشکاری پر فشار خشک نسبت به جوشکاری مرطوب زیر آب در اولویت استفاده است.

دلیل آن هم افزایش امکان اعمال کنترل بر شرایط همانند استفاده از عملیات حرارتی مورد نیاز قبل و بعد از جوشکاری است.

این کنترل بسیار بالاتری در مقایسه با جوشکاری مرطوب میشود.

بنابراین هنگامی که به جوش با کیفیت بسیار بالا مورد نیاز است معمولاً از جوشکاری پر فشار خشک استفاده میشود.

نحوه عملکرد جوشکاري مرطوب

پروسه ي جوشکاري مرطوب در زير آب طي مراحل زير صورت مي پذيرد:

قطعه کاري که قرار است جوش داده شود به يک طرف مدار الکتريکي متصل بوده و الکترود فلزي در طرف ديگر مدار. اين دو قسمت از مدار (الکترود و قطعه کار) کمي به يکديگر نزديک شده ولي بعد از مدتي از يکديگر فاصله مي گيرند. در حين نزديک شدن الکترود به قطعه کار، جريان الکتريکي وارد شکاف شده و باعث ايجاد يک جرقه الکتريکي پايستار مي شود(قوس) و باعث ذوب شدن فلز در آن ناحيه و شکل گرفتن حوضچه جوش مي شود. در اين زمان، نوک الکترود ذوب شده و ذره هاي کوچک فلز در حوضچه مذاب جمع مي شود. در طول اين عمل جريان مذابي، نوک الکترود را پوشش داده و روکش الکترود گاز محافظ را ايجاد مي کند. که موجب استحکام بخشيدن به قوس شده و همان طور که گفته شد از جريان فلز مذاب محافظت مي کند. قوس در يک منطقه حفره مانند ذوب مي شود و جوش را پديدار مي سازد.

نحوه عملکرد جوشکاري خشک

این نوع جوشکاری به دو روش انجام میشود.

اول اینکه جوشکار در محل جوش و در جای خشک میباشد و دوم اینکه فقط محل جوش و دستان جوشکار در تماس با آب نمیباشند.

در کل در این روش محل جوش در تماس مستقیم با آب قرار نمیگیرد.

در جوشکاری خشک منطقه جوشکاری باید توسط محفظه مناسب آببندی شود.

به همین دلیل یک اتاقک در اطراف سازهای که قرار است جوش داده شود قرار میگیرد.

این اتاقک با هوای فشرده و قابل تنفس پر شده و یک لوله رابط آن را به کشتی متصل میکند و وسایل مورد نیاز را برای آن میفرستد.

شرایط ناسازگار در جوشکاری زیر آب

جریان مخالف

دمای پایین

وقتی ضخامت فلز از 5 میلی متر کمتر است.

وقتی قطعات خوب به هم فیت نیستند. یک شکاف (گپ) 3 میلی متر حداکثر فاصله مجاز برای جوشکاری مرطوب با استفاده از تکنیک self-consuming و با الکترود 3 است.

با افزایش عمق، کار سخت تر می شود چون فشار هیدرواستاتیک افزایش می یابد.

وقتی دید بسیار کم می شود و غواص درز جوش را خوب نمی بیند.

تجهیزات مورد نیاز برای جوشکاری زیر آب

دستگاه جوشکاری DC 400 آمپر

سوییچ ایمنی 400 آمپر 250 ولت

کابل جوش

انبر اتصال

انبر تست آمپر

ولت متر DC

انبر نگهدارنده الکترود

برس سیمی

چکش گل زنی

سوهان

الکترود عایق

دستکش

ماسک

الکترودهای مصرفی جوشکاری زیر آب

الکترودهای مورد مصرف در جوشکاری زیر آبی از انواع اصلاح شده الکترودهای دستی معمولی هستند. سیستم کدگذاری خاصی برای این الکترودها وجود ندارد و اغلب آنها بر اساس نام تجاری شناخته شده و بر اساس قابلیت و سهولت استفاده برای جوشکاران کاربرد یافتهاند. پرمصرفترین این الکترودها، الکترودهای مورد مصرف برای فولادهای کربنی/ منگنزی هستند. خواص مکانیکی جوش زیر آبی به شدت به عمق جوشکاری وابسته بوده و با افزایش عمق محل جوشکاری، این خواص کاهش مییابند. با افزایش عمق، فشار افزایش مییابد. این امر باعث ورود اکسیژن ناشی از تجزیه آب و افزایش مقدار آن و در نتیجه کاهش منگنز و سیلیکون و افزایش کربن در حوضچه جوش و ایجاد تخلخل در جوش هنگام سرد شدن آن میشود. همچنین ممکن است مقدار هیدروژن افزایش یابد که نتیجه آن ازدیاد تخلخل و کاهش پایداری قوس است چرا که در عمقهای زیاد به دلیل پتانسیل یونیزاسیون بالای هیدروژن، پایداری قوس کاهش مییابد.

یکی دیگر از مشکلات قابل توجه در جوشکاری زیرآبی احتمال ایجاد ترکهای هیدروژنی در اثر حضور آب و رطوبت است که ریسک این پدیده نیز با افزایش عمق، افزایش مییابد. این موضوع در حالتی که از الکترودهای با روکش اسیدی استفاده میشود از حساسیت بیشتری برخوردار است چراکه قابلیت جذب رطوبت در این نوع پوشش بیشتر بوده و هیدروژن تجزیه شده از این رطوبت به راحتی جذب فلز جوش مذاب میشود. به همین دلیل در جوشکاری زیر آبی استفاده از الکترودهای نوع روتیلی ترجیح داده میشود.

روكش این الكترودها حاوی مواد مختلفی برای بهبود شرایط جوشكاری و خواص جوش است. به عنوان مثال فرومنگنز به منظور جذب اكسیژن و كاهش تخلخل و تیتانیوم و بور بدلیل تشكیل ساختار فریت سوزنی و بهبود خواص مكانیكی، به مواد پوشش الكترود افزوده میگردد. همچنین گاهی نیكل به منظور بهبود چقرمگی به مواد پوشش افزوده میشود.

جوشكاری زیرآبی فولادهایی با استحكام بالاتر معمولاً با استفاده از الكترودهای زنگ نزن آستنیتی انجام میگیرد تا احتمال ایجاد ترك هیدروژنی كاهش یابد. اما در این حالت باید احتیاطهای لازم صورت گیرد تا از ایجاد ترك در ناحیه متاثر از حرارت (HAZ) پیشگیری شود.

در الكترودهای دستی معمولاً بدلیل كمتر بودن سرعت سوخت پوشش الكترود نسبت به ذوب مغزی آن، یك چاله در سر الكترود تشكیل میشود كه قوس، درون آن گودی كه از اطراف توسط فالكس پوشش احاطه شده، ایجاد میشود. این پدیده به حفاظت از ذرات مذاب جدا شده از الكترود و همچنین كنترل انتقال آنها كمك میكند. چاله سر الكترود در بحث جوشكاری زیر آبی بسیار حائز اهمیت است.

با استفاده از این تكنیك جوشكاران میتوانند حتی درصورت عدم وجود دید كافی با وارد آوردن كمی فشار به الكترود، بدون نیاز به كنترل طول قوس، با یك نرخ تغذیه ثابت جوشكاری را انجام دهند. یكی از وظایف پوشش الكترود تولید اتمسفر محافظ در اطراف حوضچه جوش است. در جوشكاری زیر آبی نیز این پدیده وجود دارد و به دلیل وجود آب، از اهمیت بسیار بالاتری برخوردار است. یكی از تفاوتهای قوس زیر آب با قوس در هوا ایجاد حبابهای گاز در ناحیه قوس است. رفتار این حبابها در جوشكاری زیر آبی از اهمیت بالایی برخوردار است. این حبابها علاوه بر ناپایدار كردن قوس میتوانند باعث تلاطم حوضچه جوش نیز شوند.

مهمترین تفاوت ظاهری الكترودهای دستی معمولی با الكترودهای جوشكاری زیر آبی، پوشش ضد آب الكترودهای زیر آبی است. الكترودهای مورد مصرف در جوشكاری قوسی زیر آبی توسط یك موم یا پلاستیك ضد آب پوشش داده میشوند تا فلاكس روكش الكترود را تا زمان مصرف از تماس با آب محافظت كرده و یا حداقل نفوذ رطوبت را محدود سازد.

مزایا و معایب دو روش جوشکاری زیر آب

- مزاياي جوشکاري خشک

۱) ايمني غواص – جوشکاري در يک اتاقک صورت گرفته که موجب مصون ماندن جوشکار از جريانات اقيانوسي و يا احتمالاً موجودات دريايي مي شود. اين جايگاه خشک و گرم از روشنايي مطلوبي برخوردار بوده و از سيستم کنترل محيط خاصي نيز بهره مي گيرد(ESC)۶ .

۲) کيفيت خوب جوش – اين روش توانايي ايجاد جوش هايي را دارد که حتي مي توان آن را با جوش هاي موجد در فضاي باز و در مجاورت هوا مقايسه کرد. دليل اين امر اينست که ديگر آبي وجود ندارد که بخواهد جوش را خاموش و يا قطع کند. و نيز اينکه ميزان هيدروژن (H۲) توليدي آن خيلي کمتر از جوشکاري هاي مرطوب است.

۳) کنترل سطح– آماده سازي اتصال، هم ترازي لوله، بررسي آزمايش ضد مخرب (NDT)(۷) و غيره به صورت عيني کنترل و تنظيم مي شوند.

۴) آزمون غير مخرب ( NDT) – آزمون غير مخرب براي محيط خشک جايگاه تسهيل شده است.

اينکه عيب و کاستيِ ناشناخته اي پديدار شود، وجود دارد.

● معايب جوشکاري خشک

۱) اتاقک يا جايگاه جوشکاري تجهيزات پيچيده و خدمات پشتيباني زيادي را مستلزم مي داند و خود اتاقک به طرز غير متعارفي پيچيده است.

۲) هزينه و ارزش مالي اين اتاقک به صورت قابل ملاحظه اي بالا بوده و بسته به عمق محل کار هزينه آن افزايش مي يابد. عمق محل جوشکاري در کار تاثير مي گذارد، طوري که در اعماق بيشتر جمع کردن قوس و استفاده از ولتاژ هاي بالتر و متناسب با آن لازم و ضروري مي باشد. انجام يک کار جوشکاري بدين شکل هزينه اي بالغ بر ۸۰۰۰۰ دلار دارد. و نيز گاهي اوقات نمي توان از يک اتاقک براي چند کار مختلف استفاده کرد، که البته اين مشکل بستگي به نوع کارها و ميزان تفاوت آنها دارد.

● مزاياي جوشکاري مرطوب

جوشکاري مرطوب که در زير آب به صورت دستي صورت مي گيرد، در مرمت و بازسازي سازه هاي فراساحلي در سالهاي اخير به سرعت در حال رشد و گسترش است.

از جمله فوايد جوشکاري مرطوب مي توان به موارد زير اشاره کرد:

۱) چند کاره بودن و داشتن هزينه کمتر در جوشکاري مرطوب باعث شده که ميل و اشتياق بيشتري به اين روش وجود داشته باشد.

۲) برخورداري از سرعت مناسب در هنگام اجراي طرح از ديگر مزاياي اين روش است.

۳) در مقايسه با جوشکاري خشک هزينه کمتري دارد.

۴) در اين روش جوشکار مي تواند به قسمت هايي از سازه هاي فرا ساحلي دسترسي داشته باشد که با استفاده از روش هاي ديگر قابل جوشکاري نيست.

۵) احتياج به هيچ نوع محصور سازي نبوده و بنابراين زماني نيز براي آن تلف نخواهد شد. تجهيزات و دستگاههاي استاندارد مرسوم به آساني قابل استفاده است . به وسايل زيادي هم براي انجام يک کار جوشکاري مورد نياز نيست.

● معايب جوشکاري مرطوب

اگر چه جوشکاري مرطوب کاربرد گسترده اي پيدا کرده است ولي همچنان از وجود نواقصي رنج مي برد، از آن جمله مي توان به موارد زير اشاره کرد:

۱) آبديدگي سريع فلز جوشکاري– دليل اين آبديدگي آبي است که در اطراف آن وجود دارد. اگرچه آبديدگي نيروي تنش پذيري را در جوشکاري افزايش مي دهد ولي ميزان کش پذيري و موثر بودن جوش را کاهش داده، سختي و روزن داري آن را بالا مي برد.

۲) توليد زياد هيدروژن- حجم بسيار زيادي از هيدروژن در منطقه جوشکاري ايجاد مي شود که بر اثر تفکيک بخار آب در منطقه قوس به وجود آمده است.H۲ موجود در محيط تحت تاثير گرما (HAZ)(۸) در فلز جوشکاري حل مي شود که باعث ايجاد ترک خوردگي و شکاف هاي ميکروسکوپيک مي شود.

۳) از ديگر معايب آن ديد پذيري کم است. گاهي اوقات جوشکار نمي تواند به درستي منطقه مورد نظر را جوش دهد.

اثر آب بر فرآیندهای جوشکاری

فرآیندهای قوسی در آب دریا نسبت به آب شیرین، قوس نرمتر و پایدارتری دارند که به علت وجود یونهای پایدار کننده قوس در آب دریا میباشد.

این یونها از تجزیه نمکها در قوس حاصل میشود.

عمق آب یا فشار نیز اثر قابل توجهی دارد.

افزایش فشار باعث میشود که قوس متمرکز شده و دمای هسته قوس افزایش یابد.

در نتیجه میزان نفوذ و هم چنین سرعت انتقال حرارت به اطراف بالا میرود.

با توجه به این شرایط شدت جریان در مقایسه با جوشکاری در هوا حدود ۲۰ الی ۲۵ درصد بیشتر در نظر گرفته میشود.

هم چنین به خاطر افت قابل توجه ولتاژ به خاطر طولانی بودن کابلها، توان بیشتری در دستگاهها و تجهیزات در نظر گرفته میشود.

به خاطر تمرکز حرارتی در قوس مقداری از آبهای اطراف قوس تجزیه شده و حبابهای پایدار در اطراف قوس ایجاد میپکنند.

این حبابها اثرات متفاوتی بر جوش دارند، از جمله میتوانند به عنوان گاز محافظ برای قوس عمل کنند.

از طرفی، گاز موجود در حبابها منبع اصلی تخلخل در جوش نیز میباشد.

به خاطر دمای بالای قوس، مقداری از هیدروژن موجود به صورت اتمی در میآید.

این هیدروژن پس از جذب ممکن است باعث ایجاد ترک سرد هیدروژنی در جوش یا منطقه کنار جوش شود.

به منظور بررسی دقیقتر تاثیر آب بر فرآیندهای جوشکاری بد نیست مقایسه بین جوشکاری زیر آب با جوشکاری در هوا انجام شود:

- سرعت جوشکاری در این دو حالت فرق چندانی با هم ندارد.

- در هر دو محیط، شدت جریان را میتوان مهمترین متغیر موثر بر نفوذ در نظر گرفت.

محیط جوشکاری و اندازه الکترود اثر کمرنگتری دارند.

- نفوذ ناقص و بریدگی کنار جوش جزء رایجترین عیوب حاصل هستند.

- ابعاد جوش در دو حالت فرق چندانی با هم ندارد.

شکل کلی جوش نیز از این اصل پیروی میکند.

بنابراین اثرات بحرانی آب در این مورد کمرنگ جلوه میکند.

- در ولتاژ ثابت، جوشکاری زیر آب نیاز به شدت جریان بیشتری دارد.

- در جوشکاری زیر آب درصد مواد موجود در مخلوط گازی اطراف قوس (حبابهایی تشکیل شده) در حال تغییر است.

دلیل آن گرمای حاصل از قوس و تبخیر آب و نیز خارج شدن حبابهای بخار و گاز از آب است.

که فرکانس خروجی آنها حدودا ۱۵ حباب در ثانیه است.

- در جوشکاری زیر آب فشار در مخلوط گازی با فشار اطراف خود برابر است، یعنی با افزایش عمق این فشار هم زیاد میشود.

- با توجه به این که هدایت حرارتی در آب ۲۵ برابر و ظرفیت گرمایی ویژه آب نیز ۳۵۰۰ برابر هوا است.

جوش و منطقه تحت تاثیرش در محیط آب به سرعت سرد میشوند.

نکته مهم حرکت دائمی حبابهای گاز و بخار آب به سمت بالا و تاثیر این پدیده بر تعادل قوس است.

الکترودهای بدون پوشش و سیم جوشهای معمولی به هیچ وجه در زیر آب کارآیی ندارند.

برای بالا نگهداشتن کیفیت جوش باید مواردی چون جرقه زدن، برقراری قوس الکتریکی، تعادل در قوس و آرام بودن پیشرفت مذاب در جوش را تضمین کرد.

در مورد گاز هیدروژن نیز باید گفت که درصد آن در مخلوط حبابهای گاز – بخار آب که از سوختن الکترود به وجود میآید، ۷۰ درصد است.

از نظر قطبها هم، در قطب مثبت یونهای منفی کلر و در قطب منفی یونهای مثبت نظیر H+ و Na+ مشاهده میگردند.

به دلیل بالاتر بودن سرعت سرد شدن جوش در آب نسبت به هوا، جنس فلز جوش باید حساسیت کمتری نسبت به حفره انقباضی و سخت شدن در اثر سریع سرد شدن داشته باشد.

در فولادهای فریتی استحکام کششی خط جوش به دلیل سختی زیاد بالاتر از استحکام کششی قطعه اصلی است.

ولی به دلیل نفوذ هیدروژن، چکش خواری خیلی پایینتر است.

طبق روابط تجربی استحکام کششی خط جوش زیر آب باید حدود ۸۰ درصد مقاومت در هوا و تغییر طول نسبی آن نیز ۵۰ درصد فلز جوش در هوا باشد.

ملاحظات ایمنی برای جوشکاری زیر آب

- در این روش ممکن است جوشکار در معرض شوک های الکتریکی مختلفی قرار گیرد. به همین دلیل تجهیزات جوشکاری باید ضدآب و عایق بندی شده باشند. همچنین ارتباط مناسبی می بایست میان جوشکار و همیار خارج از آب او، به منظور پایش جریان جوشکاری وجود داشته باشد.

- یک جوشکار زیر آب باید مهارت های غواصی را به طور کامل آموزش دیده و آگاهی کافی از مشکلاتی که می تواند در ارتباط با تنفس گازهای سمی برای جوشکار غواص به وجود آید، داشته باشد. این مشکل زمانی ایجاد می شود که غلظت گازهای محلول بی اثر در داخل بدن، از شرایط تعادل بیشتر شده و تمایل به خروج از بدن به شکل حباب داشه باشند.

- یکی از مشکلاتی که جوشکاران غواص آب های عمیق با آن مواجه هستند، فرایند فشارزدایی | Decompression است. عدم اجرای صحیح این فرایند می تواند منجر به مرگ غواص شود. از این رو مراحل فشار زدایی می بایست با استفاده از عمق سنج و یا رایانه به دقت مورد پایش قرار گیرد.

کاربردها

به طور کلی فناوری جوشکاری زیر آب برای ساخت و تعمیرات سازههای دریایی که امکان انتقال آنها به خشکی و بیرون از دریا وجود ندارد به عنوان یکی از مناسبترین و ایدهآلترین فرایندهای جوشکاری به حساب میآید.

از جمله موارد استفاده از این روش عبارت است:

- تعمیر بخشهای زیرآب مانند کشتیها، اسکلهها و پایههای سازههای دریایی

- نصب سکوهای حفاری نفت

- سکوهای استخراج

- نصب و تعمیرات خطوط لوله زیرآب

- تعمیر بدنه کشتیها

- اجرای سازههای سنگین مانند خطوط انتقال نفت و گاز

پيشرفت هاي حاصل در زمينه جوشکاري در زير آب

مدت هاي مديدي جوشکاري مرطوب به عنوان يک تکنيک جوشکاري، در زير آب مورد استفاده قرار مي گرفته و هنوز هم ابن روش مرسوم است. اخيراً با پيشرفت هايي که در زمينه ساخت سازه هاي فرا ساحلي صورت گرفته، اهميت جوشکاري زيرآبي را به طرز پيش بيني شده اي بالا برده است. اين امر منجر به توسعه يافتن روش هاي جوشکاري ديگر از قبيل جوشکاريسايشي۹، جوشکاري انفجاري۱۰ و جوشکاري عمودي۱۱ شده است که هم اکنون مطالب قابل قبول و کافي در اين زمينه براي ارائه وجود ندارد.

گستره ي پيشرفت هاي آينده

جوشکاري قوس فلزي دستي مرطوب همچنان براي نوسازي و احياء سازه هاي زير آبي مورد استفاده قرار مي گيرد اما کيفيت آن کافي نبوده و مستعد شکست هيدروژني مي باشداز اين رو جوشکاري هاي بيش فشار خشک کيفيت بهتري نسبت بهجوشکاري هاي مرطوب دارند.امروزه گرايش و رويه ميل به سوي اتوماسيون دارد.THOR-۱ ۱۲ يا ربات تحت کنترل مدارِ بيش فشار که از گاز بي اثر تنگستن استفاده مي کند، توسعه بخشيده شد تا در جاهايي که غواص عمليات لوله کشي و نصب خط لوله را انجام مي دهد، بقيه پروسه کار را بر عهده گيرد.

منابع

D. J Keats, Manual on Wet Welding.

Annon, Recent advances in dry underwater pipeline welding, Welding Engineer, ۱۹۷۴ .

Lythall, Gibson, Dry Hyperbaric underwater welding, Welding Institute.

W.Lucas, International confe

Stepath M. D, Underwater welding and cutting yields slowly to research, Welding Engineer, April 1973

Silva, Hazlett, Underwater welding with iron – powder electrodes, Welding Journal,1971

Smith, Matt. "Underwater Welding Salary & Risk Factor". Water Welders. Matt Smith. Retrieved 8 May 2015