اسپارک پلاسما زینترینگ

اسپارک پلاسما زینترینگ[1] یا به اختصار فرایند SPS، یک روش مدرن برای متراکم سازی مواد در حجم های کوچک با استفاده از ارسال آنی یک پالس الکتریکی در دمای بالا است. این روش به دلیل آسان و نسبتا مقرون به صرفه بودن و همچنین حفظ ریزساختار ماده تحت فشرده سازی، روش محبوبی است.

جزییات عملیات

امکان استفاده از مواد گوناگون، دربر گرفتن دامنه وسیعی از مواد و سرعت بالای فرایند امکان ساخت مواد و قطعاتی از فلزات سرامیکها و پلیمرها و کامپوزیتها تا FGMهای بسیار پیشرفته و نیمه رساناهای ترموالکتریکی را فراهم میکند. ویژگی افزایش سریع دما بوسیله خودگرمایی این امکان را میدهد که فرایند فشرده سازی و ساخت قطعه بدون از دست دادن ویژگیهای اصلی ماده اتفاق بیفتاد، که در زینترینگ همرفتی به سختی امکانپذیر میباشد. سیستم SPS مزیتهای بسیاری نسبت به سیستمهای همرفتی مانند زینترینگ توسط پرس داغ یا پرس همگن داغ)HIP(یا کورههای خلاء دارد که از آن جمله میتوان از راحتی در استفاده ، کنترل دقیق میزان انرژی زینترینگ، قابلیت تولید مجدد مواد، سرعت بالای زینترینگ، ایمنی و قابلیت اطمینان را نام برد. همچنین مصرف انرژی در این روش نسبت به روش پرس داغ همرفتی ۰۲–۳۲٪ کاهش پیدا میکند. در زمینه ترکیب محدوده وسیعی از مواد سرامیکی، فلز سرامیک و فلزی و همچنین در زینترینگ موادی چون آمورفها و مواد سازنده قطعات الکترونیکی که به آسانی در دماهای بالا تنزل خواص پیدا میکنند به نتاج مطلوبی دست یافتهاست. فلزات بسیار فعال مثل تیتانیوم و آلومینیم، FRC(fiber reinforced)ceramicsهای مختلف مانند زیرکونیا و آلومینا که شامل الیاف و whiskerها هستند سوپر هادیها و)FRM(fiber reinforced materialsهای فلزی، مواد مغناطیسی، آلیاژهای سخت و دیگر مواد پیشرفته نیز فرایندهای موفقیتآمیزی را در SPS سپری کردهاند. SPS همچنین در کامپوزیتهای ماتریسی فلزی)Metal Matrix Composites (MMC و مواد نانو کریستالی که زینترینگ آنها در روشهای همرفتی سخت است، بسیار مورد استفاده قرار میگیرد. مبانی تئوری فیزیک SPS یک فرایند جدید برای ساخت و عمل آوری مواد است که زینتر کردن و ذوبهای اتصالی را در دمای پایین و زمان کوتاه به وسیله پرکردن فواصل بین ذرات پودرها با انرژی الکتریکی و ایجاد پلاسمای جرقه ای با دمای بالا بهطور لحظه ای امکانپذیر میسازد. این روش به عنوان یک روش زینترینگ سریع، با استفاده از عملیات خود گرمایی از درون پودرها مشابه به ترکیب خود پخش شونده با دمای بالا (SHS) و زینترینگ مایکروویو عمل میکند. فرایند SPS بر پایه پدیده تخلیه جرقه الکتریکی انجام میپذیرد. انرژی بالا و ولتاژ پایین جریان پالسی جرقه ای به صورت لحظه ای یک دمای بالای متمرکز تا ده هزار درجه سانتیگراد بین ذرات ایجاد میکند که منجر به یک گرمایش بهینه و نفوذ الکترولیتی میگردد. محدوده دمای زینتزینگ SPS از کمترین تا بیشترین ۲۲۲۰ درجهسانتیگراد است که ۲۲۰ تا ۵۲۲ درجهسانتیگراد کمتر از زینترینگ همرفتی است. تبخیر، ذوب و زینترینگ در یک پریود کوتاه ۵ تا ۲۰ دقیقه ای کامل میشود که شامل بالا رفتن دما و تحت فشار قرار گرفتن میباشد. فرایند SPS که انرژی زیاد پالسها را در نقطه اتصال دانهها متمرکز میکند یک پیشرفت در زینترینگ نسبت به پرس داغ همرفتی و HIP محسوب میشود. کاربردهای دستگاه:

SPS به پیشرفتهای زیادی در زمینه ترکیب و پردازش مواد پیشرفته جدید به ویژه در چهار حوزه زیر دست یافتهاست: ۱. تکنولوژی زینترینگ با سرعت بالا و کنترل رشد دانه و زینترینگ گرادیان دما (temperature gradi sintering) ۲. تکنولوژی اتصال جهت اتصال موادی از ردههای مشابه و غیر مشابه و اتصال جامد به جامد. ۳. تکنولوژی عملیات سطحی جهت بهبود بخشی یا سختکاری سطوح که با لایههایی توسط پلاسما اسپری پوشش داده شده ۴. تکنولوژی ترکیب و ساخت جهت یکپارچه سازی پلیمرها، رشد تک کریستالها، ساخت مواد اوتکتیک و دیگر پردازشها. SPS همچنین مزایایی در زمینه تکنولوژی تولید برای کاربردهای بیشماری علاوه بر ترکیب مواد ارائه مینماید

از مهمترین مزیتهای این روش نسبت به روشهای دیگر میتوان به موارد زیر اشاره نمود: ۱. سرعت بالای تولید قطعات ۲. همگن بودن ساختار قطعات ۳. بهبود کیفیت قطعات ۴. ساخت قطعات کامپوزیت ۵. بهبود خواص مکانیکی قطعات ۶. عدم نیاز به دیگر فرایندهای پس ازتولید ۷. دقت بسیار بالای قحعات تولید شده

تجهیزات مورد نیاز برای عملیات

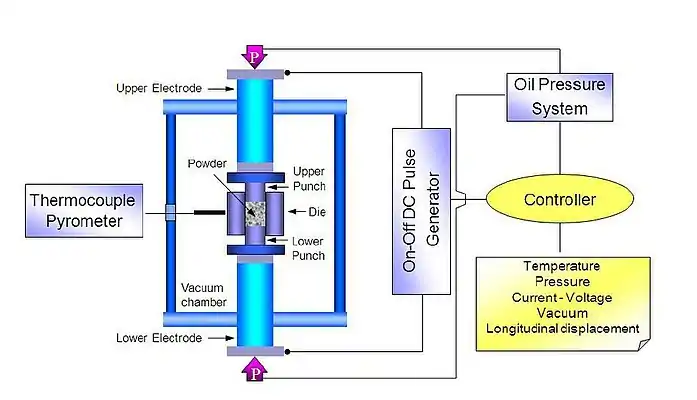

دستگاه SPS، از دو ماشین مکانیکی و الکتریکی و یک سیستم خنککننده تشکیل شدهاست. ماشین مکانیکی، یک پرس عمودی میباشد که قابلیت اعمال نیروهای بسیار بالا را دارد و اساساً مطابق با دیگر پرسهای مکانیکی است، با این تفاوت که این پرس نیروهای بسیار بالا را در زمانهای بسیار کوچکتر از سایر پرسها به قالب اعمال مینماید. ماشینهای الکتریکی از چند قسمت تشکیل شدهاست: ۱. ژنراتور ۲. مولدهای پالسهای DC ۳. الکترودهای گیرنده و فرستنده پالسها ۴. کنترلکنندههای جریان که شامل واحد اندازهگیری کننده دما و فشار و کولر و محفظه خلإ است

در این دستگاه مخلوط پودر در یک قالب گرافیتی قرارداده میشود و طی یک سیکل زینتر تحت فشار قرار میگیرد با توجه به آنکه کل فرایند در خلاء انجام میگیرد، امکان ترکیب مواد با گازهای فعال در هوا وجود نداشته و خلوص قطعه بسیار بالا میرود. گرمایش از طریق جریان بالای پالسی که از قالب عبور میکند تأمین میشود. با توجه به وجود منبع تغدیه توان دستگاه دارای نرخ حرارت دهی بالایی میباشد. کلیه پارامترهای دستگاه از قبیل مقدار فشار هیدرولیک، دما، زمان، ابعاد قالب و مقدار چگالی در سیستم کنترل دستگاه قابل تنظیم و اندازهگیری میباشد و کل فرایند میتواند به صورت خودکار انجام بشود.

بخشهای مختلف دستگاه: ۱ سیستم خلاء سازی و ورود گاز ۲ سیستم هیدرولیک ۳ سیستم جریان بالای پالسی ۴ سیستم گرمایش القایی ۵ سیستم خنک سازی ۶ سیستم فرمان کنترل و مانیتورینگ[2]

نحوه عملکرد فرایند SPS

فرایند SPS حاصل همزمان دو عملیات پرس و تخلیه الکتریکی به صورت پالس هوای متناوب میباشد.

فرآیندپرس

در طی فرایند، پودر و ذرات ماده موردنظر، در قالب به وسیله سنبه که در جهت عمود به قالب نیرو اعمال میکند، به هم فشرده میشود. این عمل منجر به متراکم شدن اولیه پودرها ذرات میشود و سبب به حداقل رسیدن فضای خالی میان ذرات درون قالب میشود. لازم است ذکر شود که اعمال نیرو مهمترین قسمت عملیات پرس میباشد.

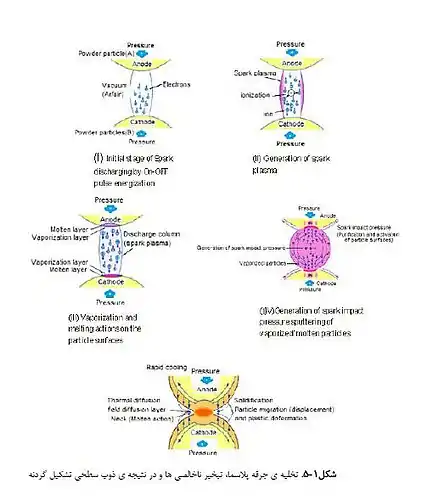

برقراری جریان و ایجاد پالس

در مرحله دوم و پس از متراکم شدن ذرات به یکدیگر، عمل تخلیه الکتریکی به صورت متناوب انجام میشود که این امر سبب به وجود آمدن جرقههای پلاسما بین ذرات متراکم شده، میشود. پالسهای الکتریکی ایجاد شده توسط سیستم کنترل به چهار روش بر ذرات تأثیر میگذارند.

این روشها عبارتند از:

- گرمای جرقه پلاسما

- فشار ناشی از جرقه

- گرمای ژول

- میدان الکتریکی حاصل از جریان

مکانیزم فرایند SPS

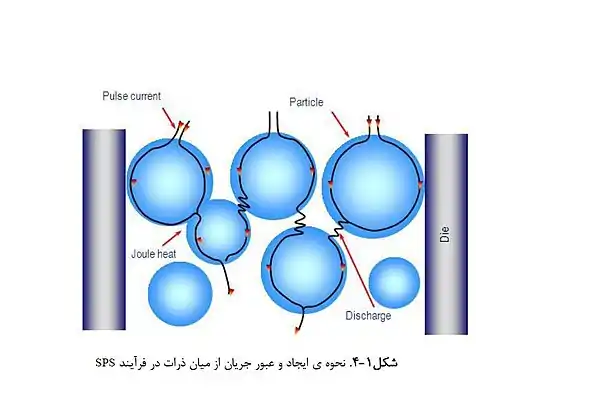

تخلیه جرقههای پلاسما ایجاد شده بین ذرات پودر، باعث ایجاد حرارت روی لایه بیرونی ذرات میشود. این افزایش حرارت سبب ذوب ناخالصیها روی پوسته شده و این ناخالصیها تحت تأثیر میدان الکتریکی ناشی از پالسهای جریان الکتریکی همراه با گازهوای موجوود از میان پودرهوای فشرده شده خارجی میشود. پس از انجام عمل تبخیر، به علت بالا بودن دمای سطحی ذرات، لایه بیرونی در حالت پلاستیک قرارگرفته و تحت تأثیر فشار مکانیکی و ضربه حاصل از جرقه به یکدیگر فشرده میشوند. در شکل فرایند ایجاد جریان در ذرات نشان داده شدهاست.

همانگونه که در شکل مشاهده میشود، هنگامی که یک جرقه پلاسما در میان فضای خالی در ذره تخلیه میشود، درجه حرارت آن مقطع، را برای مدت بسیار اندک به شدت بالا میبرد. بالا رفتن درجه حرارت سبب تبخیر ناخالصی و ذوب سطحی دره میشود و همانگونه که قبلاً اشاره شد، دو ذره تحت تأثیر فشار، به حالت گلویی به یکدیگر متصل میشوند. درطول فرایند SPS گرما عمدتاً بر روی سطح درات متمرکز میشود که این امر با توجه به سرعت بالای فرایند SPS باعث جلوگیری از رشد دانهها و عدم تغییر عمده در ساختار مولکوولی قطعه میشود. در فرایند SPS فشار و نیروی وارده به قالب نقش بسیار مهمی در خروج گازهوا و رشد دانهها دارد، لذا انتخاب نیروی مناسب یکی از پارامترهای بسیار مهم در این فرایند میباشد. پس از انتخاب نیروی مناسب، باید جریان و فرکانس لازم طراحی شود، که این امور نقوش تعیینکننده ای را در فرایند ایفا مینماید، زیرا با درنظرگرفتن جریان و فرکانس نامناسب امکان ذوب کامل و با عدم ایجاد حرارت و عدم پیوستگی یکنواخت وجود دارد.

[3]همانند دیگر فرآیندهای سینتر، متراکم سازی در SPS نیز در مرحله اول از یک بدنه کاملاً متخلخل آغازمی شود. درآغاز اعمال فشار منتهی به تشکیل گلویی میشود. تشکیل گلویی ناشی از افزایش فشار به علت هندسه این نقاط بوده و به محض ایجاد گلویی، فشارهای نقطه ای در این مناطق شدیداً افت میکند

در این مرحله جریان پالسی اعمال شده و مسیرهای جریان الکتریکی در پودرهوای فلزی یا سرامیکی رسانا برقرارمی شود. دراین حالت نقطه محل جایی است که جریان به صورت یکنواخت از نمونه عبور نماید و تمرکز در کانالهای موضعی وجود نداشته باشد. در ادامه جریان مجبور میشود، مسیری با حداقل مقاومت را انتخاب نماید که ترجیحاً این مسیرها از نقاط اتصال ذرات به یکدیگر عبورمی نماید) به جای ایجاد جرقه بین برات غیر متصل(در این فرایندها امکان استفاده از سرعتهای گرمایش بسیار بالا (بیش از min/°C066) و

زمان نگهداری بسیار اندک (دقیقه) و قابلیت دست یابی به نمونه هوای کاملاً متراکم در دمای سینترینگ نسبتاً کوچک، معمولاً چند صد درجه کمتر از روش پرس گرم، امکانپذیر میباشد. در متراکم سازی، چهار فاکتور ایفای نقش میکنند:[4]

- انتقال حرارت سریع

- فشار مکانیکی مورد استفاده نسبت به آنچه که در فرایند پرس گرم به کار گرفته میشود بیش تر است.

۳- استفاده از آهنگ گرمایش و سرمایش سری. ۴- استفاده از جریان مستقیم پالسی حاکی بر این است که نمونهها نیز در معرض میدان الکتریکی قرار میگیرند.

بهطور کلی باور بر این است که استفاده از فشار مکانیکی در از بین بردن تخلخلها از بدنه و افزایش نفوذ مؤثر میباشد. انتقال حرارت از قالب به بدنه نیز در این فرایندها بسیار مؤثر میباشد، زیرا خود قالب به تنهایی به عنوان المنت حرارتی عمل میکند و لذا انرژی حرارتی مورد نیاز برای متراکم سازی با راندمان بالایی به نمونه منتقل میشود. اما همواره بحث بر سر این بودهاست که نرخ متراکم سازی بهبود یافته، عمدتاً ناشی از به کار گرفتن پالسهای DC با انرژی بالا میباشود.

بنابراین از آغاز، توسط مخترعین فرایند ادعا شدهاست که پالسها تولید جرقه و حتی تخلیهٔ پلاسما در بین ذرات پودر میکنند، که این امور دلیل نامگذاری این فرایند میباشود. طوی بخشهای اولیه فرایند سینترینگ جرقه یا تخلیه پلاسما سطوح پودرهوا را از گونه هوای جذب شوده همانند H2O یا CO2 تمیز میکند. در مراحل بعدی با حضور سطوح فعال شده و تمیز شده انتظار میرود که نفوذ مرز دانه ای افزایش یابد که با تخلیهٔ جرقهها یا فرایند پلاسما، با هم دیگر انتقال ماده را افزایش میدهند و متراکم سازی و رشد دانه، تسهیل میشود. این که آیا پلاسما تولید میشود هنوز تأیید نشدهاست. علیالخصوص زمانی که پودرهوای سرامیکی نارسانا متراکم میشوند. اما از لحاظ عملی اثبات شدهاست که افزایش دانسیته با استفاده از پالسهای DC بهبود مییابد و لذا این دسته از تکینیکها را تحت عنوان سینترینگ با جریان الکتریکی پالسی3(PECS) یا متراکم سازی به کمک پالس الکتریکی4(EPAC) نامگذاری میشوند.

کاربردهای sps

کمهمترین کاربرد این تکنیک در زمانهایی است که پژوهشگر نیازمند متراکم سازی یک پودر یا میزان مشخصی از ذرات برای مطالعات بعدی (مثلا اندازهگیری هدایت الکتریکی یا انبساط حرارتی) است اما علاثمند است که ساختار پودر به همان شکل اولیه باقی بماند. مثلاً اگر ریزساختار ماده، نانومتری باشد، در روشهای سنتی متراکم سازی، ممکن است ساختار نانو از بین برود و ریزدانهها افزایش اندازه پیدا کنند؛ بنابراین این تکنیک در قرص سازیها، فشرده سازی و متراکم سازی مواد خصوصاً پودرهای شامل دانههای نانو سایز و ساختارهای لایه ای بسیار مفید است.

مزایای استفاده از اسپارک پلاسما زینترینگ

- زینترینگ سریع

- عدم نیاز به شکل دهی اولیه

- به دلیل سرعت بسیار بالای فرایند کمترین رشد دانه و حفظ ساختار نانومتری اتفاق میفتد که منجر به استقبال بیشتر از این روش در زینترنگ نانو مواد میشود[5]

منابع

- Kim, Byung-Nam; Hiraga, Keijiro; Morita, Koji; Yoshida, Hidehiro (2007-10-01). "Spark plasma sintering of transparent alumina". Scripta Materialia. 57 (7): 607–610. doi:10.1016/j.scriptamat.2007.06.009. ISSN 1359-6462.

- "Spark Plasma Sintering". www.mtm.kuleuven.be. Retrieved 2020-01-20.

- Gu, Y. W.; Loh, N. H.; Khor, K. A.; Tor, S. B.; Cheang, P. (2002-01-01). "Spark plasma sintering of hydroxyapatite powders". Biomaterials. 23 (1): 37–43. doi:10.1016/S0142-9612(01)00076-X. ISSN 0142-9612.

- Hulbert, Dustin M. (2008-12-10). "The Absence of Plasma in "Spark Plasma Sintering"".

- Guillon, Olivier; Gonzalez‐Julian, Jesus; Dargatz, Benjamin; Kessel, Tobias; Schierning, Gabi; Räthel, Jan; Herrmann, Mathias (2014). "Field-Assisted Sintering Technology/Spark Plasma Sintering: Mechanisms, Materials, and Technology Developments". Advanced Engineering Materials. 16 (7): 830–849. doi:10.1002/adem.201300409. ISSN 1527-2648.